Indledning

I den komplicerede verden af moderne fremstilling kræver produktdesign ofte integrationen af flere materialer eller komponenter i en enkelt, sammenhængende enhed. Dette forbedrer ikke kun funktionalitet og æstetik, men kan også strømline samlingen og reducere de samlede produktionsomkostninger. Når det kommer til plastdele, skiller tre avancerede injektionsstøbningsteknikker sig ud for deres evne til at opnå denne integration: Indsæt støbning , Overmolding og co-form .

Mens alle tre processer udnytter de grundlæggende principper for støbning af injektion, adskiller de sig markant i deres metodologi, materielle kombinationer, applikationer og de fordele, de tilbyder. At forstå disse sondringer er afgørende for både ingeniører, designere og producenter for at vælge den optimale proces til deres specifikke projektkrav. Et fejlagtigt at vælge den rigtige teknik kan føre til materielle inkompatibilitetsproblemer, øgede omkostninger, kompromitteret delydelse eller komplekse sekundære operationer.

Denne omfattende guide vil dykke ned i hver af disse sofistikerede støbningsprocesser, forklare deres unikke egenskaber, detaljerede de materialer, der typisk er anvendt, udforske deres forskellige anvendelser på tværs af brancher og skitsere deres respektive fordele og ulemper.

Indsæt støbning

Indsæt støbning er en meget alsidig injektionsstøbningsproces, hvor forformede komponenter, kendt som indsatser, anbringes i et formhulrum, og derefter indsprøjtes plastmateriale omkring dem. Den smeltede plaststrømme og størkner, indkapsles eller bindes med indsatsen, hvilket effektivt skaber en enkelt, integreret del. Indsatsen bliver et integreret, funktionelt eller strukturelt element i det endelige støbte produkt.

Procesoversigt

Indsætstøbningsprocessen involverer typisk følgende trin:

-

Indsæt forberedelse: Indsatser, der kan fremstilles af forskellige materialer som metal, keramik eller endda forudformede plastdele, tilberedes. Dette kan omfatte rengøring, forvarmning eller anvendelse af et klæbemiddel/primer, hvis der kræves forbedret binding.

-

Indsæt placering: De forberedte indsatser er nøjagtigt placeret i formhulen. Dette kan gøres manuelt til produktion med lavt volumen eller, mere almindeligt i indstillinger med høj volumen, automatisk ved hjælp af robotarme, pick-and-place-enheder eller specialiserede fodringssystemer for at sikre nøjagtig og gentagelig placering.

-

Formklemme: Når indsatserne er på plads, klemmes formenhalvdelene sikkert sammen.

-

Materiel injektion: Smeltet plast (termoplastisk eller termohærdet) injiceres under højt tryk i formhulen, flyder rundt og indkapslet indsatser. Materialet fylder alle hulrum og skaber en stærk binding eller mekanisk lås med indsatsen.

-

Afkøling og størkning: Plastmaterialet afkøles og størkner omkring indsatsen og tager formen på formhulen.

-

Ejekter: Formen åbnes, og den færdige del, med den integrerede indsats, skubbes ud.

Materialer, der ofte bruges

Indsæt støbning er kompatibel med en lang række materialer til både indsatsen og det overmålende materiale:

-

For indsatser:

-

Metaller: Messing, rustfrit stål, aluminium, kobber (f.eks. Gevindindsatser, stifter, kontakter, aksler). Disse giver styrke, ledningsevne eller slidstyrke.

-

Plast: Andre forudformede plastkomponenter (f.eks. Filtre, linser, gear).

-

Keramik: For specifikke elektriske eller termiske egenskaber.

-

Glas: For linser eller optiske komponenter.

-

Elektroniske komponenter: PCB, sensorer, stik.

-

-

Til det støbte materiale (plast):

-

Termoplastik: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. Valget afhænger af den krævede styrke, temperaturresistens, kemisk resistens og æstetiske egenskaber.

-

Termoset: Mindre almindelige, men bruges til specifikke højprestationsapplikationer, hvor varmemodstand eller kemisk inertitet er kritisk.

-

Applikationer

Indsæt støbning bruges i vid udstrækning på tværs af adskillige brancher til en række produkter:

-

Elektroniske komponenter: Stik, afbrydere, sensorer, indkapsling af kredsløbskort, solenoider, terminalblokke, der ofte integrerer metalstifter eller fører i plasthuse.

-

Medicinsk udstyr: Kirurgiske instrumenter (integration af metalblade eller tip i plasthåndtag), diagnostiske udstyrskomponenter, væskestik, huse til elektronisk medicinsk udstyr.

-

Automotive dele: Bøsninger, lejer, gear, elektroniske huse, afbrydere, instrumentbrætkomponenter, der ofte integrerer metalindsatser for holdbarhed eller funktionalitet.

-

Forbrugerelektronik: Knapper, drejeknapper, håndtag, huse til håndholdte enheder, der indeholder metalkontakter eller strukturelle elementer.

-

Industrielle komponenter: Impeller med metalknudepunkter, kontrolknapper med gevindindsatser, filtreringssystemer.

Fordele

-

Forbedret delstyrke og holdbarhed: Metalindsatser forbedrer den strukturelle integritet, slidstyrke og trådstyrke af plastdele.

-

Reduceret monteringstid og omkostninger: Ved at integrere flere komponenter i et enkelt støbestrin fjernes sekundære samlingsoperationer (som skruing, limning eller svejsning) drastisk, hvilket fører til betydelige arbejds- og omkostningsbesparelser.

-

Forbedret funktionalitet: Tillader kombination af egenskaber fra forskellige materialer (f.eks. Styrken af metal med de lette eller isolerende egenskaber ved plast).

-

Kompakt design: Muliggør oprettelse af mindre, mere integrerede dele, som er afgørende for miniaturisering inden for elektronik og medicinsk udstyr.

-

Omkostningseffektiv til produktion med høj volumen: Mens de oprindelige værktøjsomkostninger kan være moderate, gør effektivitetsgevinster i løb med høj volumen det meget økonomisk.

Ulemper

-

Potentiale for indsæt skader under støbning: Delikate eller tynde indsatser kan bøjes, deformeres eller beskadiges af det høje tryk af den injicerede smeltede plast.

-

Begrænset designfleksibilitet (til indsatser): Designet af selve indsatsen skal være robust nok til at modstå støbningsprocessen. Funktioner, der forhindrer rotation eller udtræk (f.eks. Knurls, underskæringer) skal indarbejdes i indsætdesignet.

-

Indsæt forberedelse og placeringskompleksitet: For komplekse eller meget små indsatser kan manuel placering være langsom og dyr. Automatiske systemer kræver betydelig initial investering og opsætningstid.

-

Øget værktøjskompleksitet og omkostninger: Forme skal designes med funktioner til nøjagtigt at holde indsatser på plads under injektion, potentielt stigende formdesign- og fremstillingsomkostninger sammenlignet med en simpel injektionsform.

-

Overvejelser om materielle kompatibilitet: Korrekt vedhæftning eller mekanisk lås mellem indsatsen og plasten skal sikres for at forhindre løsning eller delaminering, især under stress- eller temperatursvingninger.

Overmolding

Overmolding er en injektionsstøbningsproces, hvor et lag med et materiale (det overmoldede materiale) er støbt over en eksisterende, forformet del (underlaget eller det første skud). Denne proces skaber en enkelt, integreret komponent med forskellige materialegenskaber på forskellige overflader, hvilket ofte forbedrer æstetik, ergonomi eller funktionalitet. I modsætning til indsættelsesstøbning, hvor indsatsen er en separat komponent, i overstegning, er underlaget i sig selv typisk en plastikdel, der allerede er støbt.

Procesoversigt

Overmoldning kan opnås ved hjælp af forskellige metoder, men kerneprincippet involverer to eller flere forskellige støbningstrin:

-

Substrat (første skud) støbning: Baseldelen eller substratet er injektionsstøbt ved hjælp af et stift materiale (f.eks. ABS, PC, Nylon). Denne del får lov til at afkøle og størkne.

-

Substratoverførsel:

-

To-shot (multi-shot) overmåling: I højt automatiserede processer forbliver substratdelen i formen eller roteres til et andet hulrum inden for den samme specialiserede multi-shot støbemaskine. Dette er den mest effektive metode til produktion med høj volumen.

-

Indsæt overformning (manuel eller robot): For mindre komplekse geometrier eller lavere volumener overføres den færdige substratdel manuelt eller robotisk fra en form (eller støbemaskine) til en anden form (eller et andet hulrum i den samme maskine), hvor det overmålte materiale vil blive injiceret.

-

-

Overmold materialeinjektion: Den anden, ofte blødere eller mere fleksible, materiale (f.eks. TPE, TPU) injiceres derefter i det andet hulrum, der flyder over og binding til specifikke områder i det forudformede underlag.

-

Afkøling og størkning: Det overmoldede materiale afkøles og størkner og danner en stærk kemisk eller mekanisk binding med underlaget.

-

Ejekter: Den færdige, overmålte del er kastet ud af formen.

Materialer, der ofte bruges

Valget af materialer er kritisk til overformning for at sikre korrekt vedhæftning, ønsket æstetik og funktionel ydeevne.

-

For underlaget (første skud): Typisk stiv termoplast, der giver strukturel integritet. Almindelige valg inkluderer:

-

ABS (Acrylonitril Butadiene Styrene)

-

Polycarbonat (PC)

-

Nylon (PA)

-

Polypropylen (PP)

-

Polyethylen med høj densitet (HDPE)

-

Akryl (PMMA)

-

-

For The Overmold (andet skud): Ofte blødere, elastomere eller æstetisk forskellige materialer, der binder sig godt til underlaget. Almindelige valg inkluderer:

-

Termoplastiske elastomerer (TPE'er): En bred klasse inklusive TPU'er (termoplastiske polyurethaner), TPV'er (termoplastiske vulkanisater), Copes (copolyesterelastomerer) og andre. Disse tilvejebringer soft-touch, greb, tætning eller vibrationsdæmpningsegenskaber.

-

Termoplastiske polyurethaner (TPU'er): Fremragende slidbestandighed, elasticitet og god vedhæftning til mange stive plastik.

-

Blødere kvaliteter af polypropylen (PP) eller polyethylen (PE): Til applikationer, der kræver en anden struktur eller farve uden behov for en gummilignende fornemmelse.

-

Anden plast: Nogle gange er en anden stiv plast overmålt for multi-farve eller multi-tekstureffekter uden et blødt berøringskrav.

-

Applikationer

Overmolding bruges i vid udstrækning på tværs af forskellige brancher til at tilføje værdi, funktionalitet og appel til produkter:

-

Soft-touch-greb: Værktøjshåndtag (elværktøj, håndværktøjer), tandbørstehåndtag, barbermaskine, sportsudstyr, bilinteriørgreb og forbrugerelektronikhylster, hvor der ønskes et behageligt greb med skridsikre.

-

Sæler og pakninger: Oprettelse af integrerede sæler på indhegninger, hætter eller elektroniske anordninger for at tilvejebringe vand- eller støvmodstand, hvilket eliminerer behovet for separate O-ringe eller pakninger.

-

Indkapsling og beskyttelse: Beskyttelse af følsomme elektroniske komponenter, medicinske instrumenter eller delikate mekanismer mod påvirkning, fugt eller kemikalier.

-

Vibrationsdæmpning: Integrering af blødere materialer til at absorbere stød og vibrationer i bildele, elektroniske enheder eller apparatkomponenter.

-

Forbedret æstetik: Oprettelse af flerfarvede eller multi-teksturerede dele til forbedret visuel appel, branding eller taktil differentiering (f.eks. Kontrastende farveknapper på en fjernbetjening).

-

Medicinsk udstyr: Kirurgiske instrumenthåndtag, patientkontaktoverflader og fleksible rørstik.

Fordele

-

Forbedret æstetik og ergonomi: Opretter dele med forbedret taktil fornemmelse, komfortable greb og multi-farve/teksturdesign, hvilket forbedrer brugeroplevelsen markant og produktappel.

-

Forbedret greb og skridsikre egenskaber: Ideel til håndtag og overflader, der kræver et sikkert hold, selv når det er vådt.

-

Forseglingsfunktioner: Eliminerer behovet for separate pakninger eller tætninger, reducerer monteringstrin og potentielle lækagestier, hvilket fører til omkostningsbesparelser og forbedret ydelse.

-

Vibration og stødabsorption: Det blødere overmoldede materiale kan effektivt dæmpe vibrationer og absorbere påvirkning og beskytte interne komponenter.

-

Design Freedom: Tillader komplekse geometrier og funktionel integration, der ville være vanskelig eller umulig med en-shot-støbning.

-

Reducerede samleomkostninger: Ved at integrere flere materialer i en enkelt proces minimeres eller elimineres sekundære operationer som limning, fastgørelse eller manuel samling af greb.

Ulemper

-

Problemer med materielle kompatibilitet: Det er kritisk at opnå et stærkt binding mellem underlaget og overmoldet materiale. Inkompatible materialer kan føre til delaminering, warpage eller dårlig vedhæftning. Omhyggelig valg af materiale og undertiden kemiske bindingsmidler er nødvendige.

-

Potentiale for delaminering: Hvis materialekompatibilitet eller behandlingsbetingelser ikke er optimeret, kan det overmoldlag adskilles fra underlaget, hvilket går på kompromis med delens integritet.

-

Mere kompleks værktøj: Overmoldningsværktøjer er i sig selv mere komplekse end enkeltbillede-forme, især til to-shot-systemer, hvilket fører til højere indledende værktøjsomkostninger og længere ledetider.

-

Længere cyklustider (for nogle metoder): Mens to-shot-overmåling er effektiv, kan metoder, der involverer manuel overførsel af dele, markant øge cyklustider sammenlignet med enkel injektionsstøbning.

-

Krympningsforskelle: Forskellige krympningshastigheder mellem substratet og overmoldmaterialer kan føre til varpage eller interne spændinger i den sidste del.

-

Bekymringer og forureningsproblemer: At sikre ren overførsel og forhindre flash af det første materiale til det andet hulrum kræver præcis skimmelsesdesign og processtyring.

Co-støbning (multi-shot støbning)

Co-formning, ofte ombytteligt omtalt som multi-shot støbning, to-shot støbning eller multi-komponent injektionsstøbning, er en avanceret fremstillingsproces, der muliggør samtidig eller sekventiel injektion af to eller flere forskellige materialer i en enkelt form inden for en enkelt støbningscyklus. Denne teknik producerer meget integrerede, multimateriale dele, der eliminerer behovet for separate monteringstrin og muliggør komplekse design med forskellige materialegenskaber inden for en enkelt komponent.

Procesoversigt

Kernen i co-formning ligger i anvendelse af specialiserede injektionsstøbemaskiner udstyret med flere injektionsenheder og ofte en roterende plade eller kerne:

-

Første materialeinjektion: Det første materiale (f.eks. En stiv plast) injiceres i en del af formhulen for at danne den indledende del eller substrat.

-

Formekonfiguration/rotation:

-

Roterende plade/kerne: I de mest almindelige to-shot-systemer roterer formkernen (eller en plade, der indeholder flere hulrum) for at præsentere den delvist støbte del til en anden injektionsenhed.

-

CORE-BACK/SLIDE Core: I nogle systemer skifter en glidende kerne- eller kerne-back-mekanisme for at skabe et nyt hulrum til det andet materiale uden at dreje hele formen.

-

-

Anden materialeinjektion: Mens det første materiale stadig er i formen (og undertiden stadig varmt), injiceres det andet materiale (f.eks. En blød TPE, en anden farveplast eller en anden funktionel plast) i det nyoprettede eller udsatte hulrum, der er binding med det første materiale.

-

Efterfølgende injektioner (til multi-shot): For dele, der kræver tre eller flere materialer, gentages denne proces med yderligere injektionsenheder og skimmelekonfigurationer.

-

Afkøling og størkning: Alle materialer køler og størkner sammen i den enkelte form.

-

Ejekter: Den fuldt dannede, multimateriale del er skubbet ud af formen.

Typer af co-form

Mens "co-formning" er et bredt udtryk, inkluderer de mest fremtrædende typer:

-

To-shot støbning (2K støbning): Dette er den mest udbredte form for co-formning, der involverer to forskellige materialer, der er injiceret sekventielt inden for den samme maskine og form. Det er vidt brugt til at skabe dele med blød-berøringsgreb, flerfarve æstetik eller integrerede sæler.

-

Multikomponentstøbning: En udvidelse af to-shot, der involverer tre eller flere forskellige materialer. Dette kræver mere komplekse maskiner og mugdesign.

-

Co-injektionsstøbning: En tydelig type, hvor to (eller flere) materialer indsprøjtes samtidig Gennem den samme port, der ofte skaber en "sandwich" -struktur. For eksempel er et kernemateriale (f.eks. Genanvendt plast) omgivet af et hudmateriale (f.eks. Virgin -plast for æstetik eller specifikke egenskaber). Dette er fremragende til materielle besparelser eller opnåede unikke materialegradienter.

-

Overmolding (som en form for co-form): Mens de diskuteres separat på grund af dens forskellige anvendelse, er overstegning, når den udføres på en multi-shot-maskine uden at fjerne delen, teknisk set en form for co-formning.

Materialer, der ofte bruges

CO-formning giver mulighed for en lang række materielle kombinationer, primært termoplastik og termoplastiske elastomerer:

-

Termoplastisk-termoplastiske kombinationer:

-

Forskellige farver: F.eks. Stiv ABS i sort med stiv ABS i hvidt til flerfarvede knapper eller nøglekapsler.

-

Forskellige stivheder: For eksempel stift polycarbonat til en strukturel rygrad med en lidt mere fleksibel nylon til et levende hængsel eller snap-fit-funktion.

-

Forskellige egenskaber: For eksempel en klar akryl for en linse med en uigennemsigtig abs for huset.

-

-

Termoplastisk-termoplastisk elastomer (TPE) kombinationer:

-

Dette er ekstremt almindeligt til soft-touch-greb (f.eks. Stiv pc eller ABS med blød TPE/TPU), integrerede tætninger eller vibrationsdæmpningsfunktioner.

-

-

Materiel kompatibilitet: Succesen med at co-formning er stærkt afhængig af den kemiske og fysiske kompatibilitet mellem de valgte materialer for at sikre stærk vedhæftning og forhindre delaminering. Faktorer som smeltetemperatur, viskositet og kemisk affinitet er kritiske overvejelser.

Applikationer

CO-formning revolutionerer produktdesign på tværs af forskellige sektorer, hvilket muliggør meget funktionelle og æstetisk tiltalende komponenter:

-

Flerfarvede dele: Tastaturer, fjernbetjeninger, bilindvendige knapper, apparatstyringspaneler og legetøj, hvor forskellige farver er integreret uden maling eller sekundær samling.

-

Dele med varierende stivhed/taktile zoner: Kraftværktøjshåndtag med stive kerner og soft-touch greb, medicinske enheder med både strukturelle og ergonomiske zoner, bilinteriørkomponenter, der kombinerer hårde og bløde strukturer (f.eks. Dashboards, dørpaneler).

-

Komplekse geometrier med integrerede funktioner:

-

Integrerede sæler og pakninger: Fjernelse af separate tætningskomponenter i elektronik, bilføler eller husholdningsapparater.

-

Levende hængsler: Oprettelse af fleksible hængselsmekanismer inden for stive dele.

-

Indkapsling: Beskyttelse af delikat intern elektronik eller sensorer med en robust ydre skal.

-

Optiske komponenter: Kombination af klare linser med uigennemsigtige huse.

-

-

Bilindustri: Indvendige trim, rattekomponenter, kontrolknapper, weathersstripping og spejlhuse, der integrerer flere materialer til æstetik, fornemmelse og funktion.

-

Medicinsk udstyr: Kirurgiske værktøjshåndtag, huse med diagnostiske udstyr, bærbare medicinske sensorer, der kræver integrerede bløde komponenter til patientkomfort eller forsegling.

-

Forbrugerelektronik: Mobiltelefonhylster, bærbare enheder, hovedtelefoner og spilcontrollere med integrerede soft-touch-områder eller flerfarvede design.

Fordele

-

Større designfrihed og kompleksitet: Tillader designere at skabe dele med meget komplicerede geometrier og forskellige materialegenskaber inden for en enkelt komponent, hvilket muliggør innovative produktfunktioner.

-

Funktionel integration: Kombinerer flere funktioner i en enkelt del (f.eks. Struktur, greb, tætning, farve), reducerer delantal og forenkler regninger af materiale.

-

Eliminering af sekundære operationer: Reducerer eller eliminerer behovet for behov for forsamlingstrin efter formning af samlinger som limning, svejsning, maleri eller fastgørelse af separate pakninger, hvilket fører til betydelig arbejdskraft og omkostningsbesparelser.

-

Forbedret delkvalitet og ydeevne: Opnår stærke, konsistente bindinger mellem materialer, hvilket fører til mere holdbare dele med forbedrede ydelsesegenskaber (f.eks. Bedre tætning, forbedret ergonomi).

-

Nedsat samlet cyklustid (vs. separat støbning og montering): Mens selve maskincyklussen kan være længere end enkeltskud, gør eliminering af samlingstrin den samlede produktionsproces meget hurtigere og mere effektiv.

-

Omkostningseffektiv til produktion med høj volumen: Den oprindelige investering er høj, men de langsigtede besparelser fra reduceret samling og forbedret effektivitet gør det meget økonomisk for masseproduktion.

Ulemper

-

Høje værktøjsomkostninger: Forme til co-formning er usædvanligt komplekse, hvilket kræver præcis bearbejdning, ofte flere porte og sofistikerede roterende eller glidemekanismer. Dette fører til betydeligt højere indledende værktøjsomkostninger sammenlignet med enkeltbillede-forme.

-

Kompleks processtyring: Opnåelse af optimal binding og materialestrøm kræver præcis kontrol over flere injektionsenheder, temperaturer, tryk og skimmelsesbevægelser. Dette kræver meget dygtige operatører og avancerede maskiner.

-

Materielle kompatibilitetsbegrænsninger: Valg af materialer, der binder godt kemisk og har kompatible behandlingstemperaturer og krympningshastigheder, er afgørende og kan være udfordrende. Dårlig kompatibilitet fører til delaminering, warpage eller stress.

-

Længere udviklingscyklusser: På grund af kompleksiteten af værktøjsopsætning og procesopsætning kan den indledende udviklings- og prototypefase være mere omfattende.

-

Større maskinens fodaftryk: Multi-shot-maskiner er generelt større og dyrere end standardinjektionsstøbemaskiner.

-

Begrænsede materialekombinationer: Mens alsidige er ikke alle materielle kombinationer mulige eller praktiske på grund af kompatibilitetsproblemer.

Sammenligningstabel

For at hjælpe med at afklare sondringerne og hjælpen til beslutningstagning giver nedenstående tabel en side om side-sammenligning af indsættelsesstøbning, overmåling og co-formning på tværs af forskellige kritiske parametre.

| Funktion / proces | Indsæt støbning | Overmolding | Co-støbning (multi-shot støbning) |

| Definition | Støbning af plast omkring en forudformet ikke-plastisk eller allerede eksisterende komponent (indsæt). | Støbning af et andet materiale (ofte blødere/anderledes) over en eksisterende plastisk del (substrat). | Støbning af to eller flere forskellige materialer til en enkelt del inden for en støbningscyklus. |

| Substrat/indsæt type | Foranformet ikke-plastisk (metal, keramisk, elektronik osv.) Eller en tidligere støbt plastikdel behandlet som et indsats. | Formålet plastdel (stift underlag), som det andet materialeforme på. | To eller flere forskellige materialer støbte sekventielt/samtidig i den samme maskine. |

| Processtrøm | 1. Indsæt placering. 2. plastinjektion omkring indsats. 3. udstødning. | 1. Substratformet. 2. Substrat overført til andet hulrum/form. 3. andet materiale indsprøjtet på underlaget. 4. udstødning. | 1. første materiale injiceret. 2. formkonfigurer (roterer/lysbilleder). 3. andet materiale injiceret. 4. (gentag for flere skud). 5. Udsprøjtning. |

| Typiske materialer | Indsatser: Metal, keramisk, glas, elektronik. Støbt: Termoplast (ABS, Nylon, PC, PP). | Substrat: stiv termoplast (ABS, PC, Nylon, PP). Overmold: TPE'er, TPU'er, blødere plast. | Forskellige kompatible termoplastiske termoplastiske eller termoplastiske TPE-kombinationer. |

| Nøgleapplikationsfokus | Delforstærkning, elektrisk ledningsevne, forbedret trådstyrke, integration af elektronik. | Soft-touch greb, ergonomiske forbedringer, integrerede sæler, vibrationsdæmpning, æstetisk differentiering. | Multikarve dele, integrerede sæler, varierende stivhedszoner, kompleks funktionel integration uden samling. |

| Fordele | Forbedret styrke, reduceret montering, omkostningseffektiv for højt volumen, kompakt design. | Forbedret æstetik/ergonomi, forbedret greb, integreret tætning, vibrationsdæmpning, reduceret samling. | Større designfrihed, funktionel integration, eliminering af sekundære operationer, høj kvalitet. |

| Ulemper | Potentiel indsættelsesskade, begrænset indsat designfleksibilitet, kompleks indsættelsesplacering, specifik værktøj. | Materielle kompatibilitetsudfordringer, potentiel delaminering, mere kompleks værktøj, krympningsforskelle. | Meget høje værktøjsomkostninger, kompleks processtyring, streng materialekompatibilitet, længere udviklingscyklusser. |

| Værktøjskompleksitet | Moderat til høj (skal indeholde indsatser) | Høj (kræver to hulrum eller skimmelændringer) | Meget høje (multi-station forme, roterende platens, flere injektionsenheder) |

| Typisk maskine | Standardinjektionsstøbningsmaskine (ofte med automatisering til indsætplacering). | Standard IMM (med automatisering til overførsel) eller specialiseret 2K/multi-shot IMM. | Specialiseret 2K/multi-shot-injektionsstøbningsmaskine. |

| Omkostninger (initial) | Moderat til høj | Høj | Meget høj |

| Omkostninger (pr. Del, High Vol.) | Lav til moderat (på grund af opsamling af samlinger) | Moderat (på grund af opsamling af samlinger) | Lav (mest omkostningseffektiv på grund af ingen samling) |

| Primær obligationstype | Mekanisk sammenlås, vedhæftning | Kemisk/mekanisk vedhæftning | Kemisk/mekanisk vedhæftning |

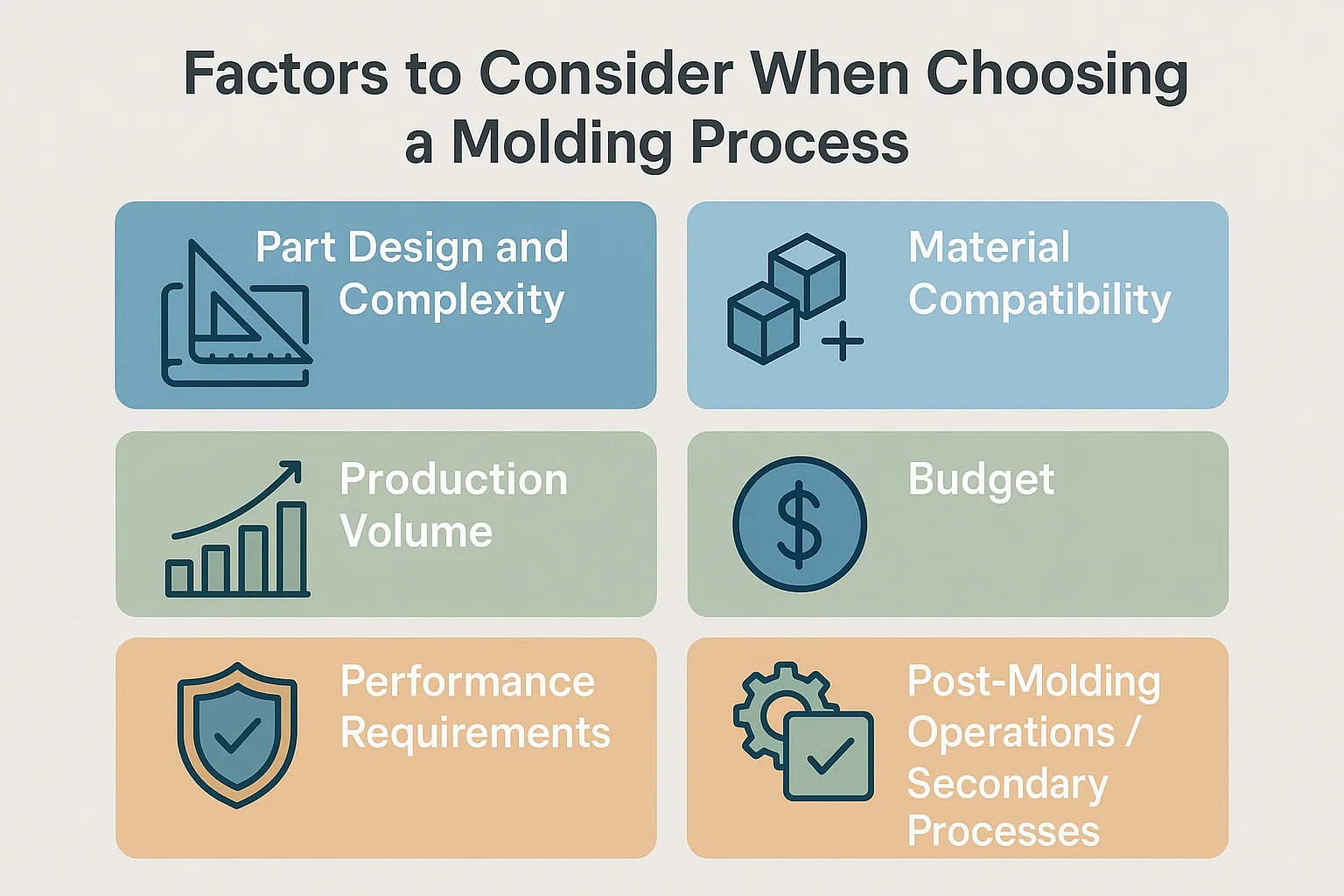

Faktorer, der skal overvejes, når man vælger en støbningsproces

Valg af den mest passende støbningsproces blandt indsættelsesstøbning, overstensning og co-formning er en kritisk beslutning, der påvirker produktydelsen, produktionseffektivitet og samlede omkostninger. En grundig evaluering af flere nøglefaktorer er vigtig, før den forpligter sig til en bestemt teknik.

1. Deldesign og kompleksitet

-

Geometri og integration:

-

Indsæt støbning: Ideel, når du har brug for at integrere diskrete, forformede komponenter (ofte ikke-plastisk som metal eller elektronik) i en plastikdel. Overvej, om indsættens form kan holdes sikkert i formen og modstå injektionstryk.

-

Overmolding: Bedst egnet til at tilføje et blødere, mere ergonomisk eller æstetisk distinkt lag på et Pre-eksisterende plastsubstrat . Evaluer, om det overmoldede materiale kan flyde rent over underlagets konturer uden at fange luft eller skabe hulrum.

-

Co-formning: Tilbyder den højeste designfrihed til at integrere flere plastbaserede materialer direkte i en proces. Det er fremragende til komplekse flerfarvede funktioner, integrerede sæler eller dele med forskellige stivhedszoner.

-

-

Dimensionelle tolerancer: Alle metoder kræver omhyggelig overvejelse af materiel krympning, især når man kombinerer forskellige materialer. CO-formning kræver især præcis kontrol på grund af de flere materialer, der størkner samtidig.

-

Funktionelle krav: Hvilke specifikke egenskaber har hver del af komponenten brug for? Er det styrke, greb, forsegling, elektrisk ledningsevne eller æstetik? Dette vil meget påvirke materialevalg og dermed processen.

2. Materiel kompatibilitet

-

Adhæsion: Dette er vigtigt, især til overformning og co-form. De valgte materialer skal danne en stærk kemisk eller mekanisk binding for at forhindre delaminering eller adskillelse over tid. Forskningsspecifikke materialeklasser og deres kompatibilitet (f.eks. Specifikke TPE -kvaliteter til binding med pc eller nylon).

-

Behandlingstemperaturer: Smeltetemperaturerne i de forskellige materialer skal være kompatible. Ved overmoldning og co-formning må det andet materiales smeltetemperatur ikke være så høj, at det skader eller deformerer det første materiale (substrat).

-

Krympehastigheder: Forskellige krympningshastigheder mellem kombinerede materialer kan føre til varpage, interne spændinger eller dårlig dimensionel stabilitet i den sidste del. Ingeniører bruger ofte simuleringssoftware til at forudsige og afbøde disse problemer.

3. produktionsvolumen

-

Lav til medium volumen:

-

Indsæt støbning (manuel placering): Kan være levedygtige for lavere volumener, hvor omkostningerne ved automatisk placering af indsats ikke er berettiget.

-

Overmolding (manuel overførsel): Tilsvarende, hvis dele manuelt overføres mellem forme, kan det passe til lavere produktionskørsler, skønt arbejdsomkostninger bliver en faktor.

-

-

Høj volumen:

-

Automatiseret indsætstøbning: Væsentligt for støbning med høj volumen for at opretholde effektivitet og præcision.

-

To-shot (multi-shot) overmoldning og co-formning: Disse processer er specifikt designet til produktion med høj volumen, høj effektivitet. Det betydelige forhåndsværktøj og maskininvesteringer afskrives over millioner af dele, hvilket gør dem ekstremt omkostningseffektive pr. Stykke.

-

4. budget

-

Indledende værktøjsomkostninger:

-

Indsæt støbning: Typisk moderat til høj, da formen har brug for funktioner for at sikre indsatser.

-

Overmolding: Høj, især til multi-hulrum eller roterende forme.

-

Co-formning: Den højeste på grund af den ekstreme kompleksitet af multi-shot-forme og specialiserede maskiner.

-

-

Maskininvestering: Multi-shot-injektionsstøbemaskiner, der kræves til co-formning og integreret overformning, er markant dyrere end standardmaskiner.

-

Per-delvis omkostninger: Mens de oprindelige omkostninger er høje for avancerede metoder, kan eliminering af sekundære operationer (montering, maleri, forsegling) drastisk reducere omkostningerne pr. Delvis i produktionen med høj volumen, hvilket fører til samlede besparelser.

5. Krav til præstation

-

Holdbarhed og levetid: Har delen brug for at modstå hårde miljøer, gentagen brug eller specifikke belastninger? Dette påvirker materialevalg og integriteten af bindingen mellem materialer.

-

Miljøfaktorer: Vil delen udsættes for kemikalier, UV -lys, ekstreme temperaturer eller fugt? Materialeudvælgelse og bindingsmekanismer skal redegøre for disse forhold.

-

Æstetik: Er et specifikt look, fornemmelse eller farvekombination kritisk for produktets markedsappel? Overmolding og co-formning Excel til at levere integrerede æstetiske træk.

-

Certificeringer/standarder: For industrier som medicinske eller bilindustrien skal specifikke materialegenskaber og fremstillingsprocesser opfylde strenge regulatoriske standarder.

6. Post-for-støbningsoperationer / sekundære processer

-

En af de primære drivere til valg af disse avancerede støbeteknikker er reduktion eller eliminering af samlingen efter formen.

-

Indsæt støbning: Reducerer montering af fastgørelsesmidler, bøsninger osv.

-

Overmolding & co-formning: Kan eliminere manuel limning af greb, montering af tætninger eller maling til flerfarvede dele.

-

-

Evaluer de sande "samlede ejerskabsomkostninger" ved at factoring i ikke kun forme omkostninger, men også arbejdskraft, udstyr og kvalitetskontrol forbundet med sekundære operationer. Den højere indledende investering i avanceret støbning kan ofte betale for sig selv ved drastisk at skære disse efterfølgende omkostninger.

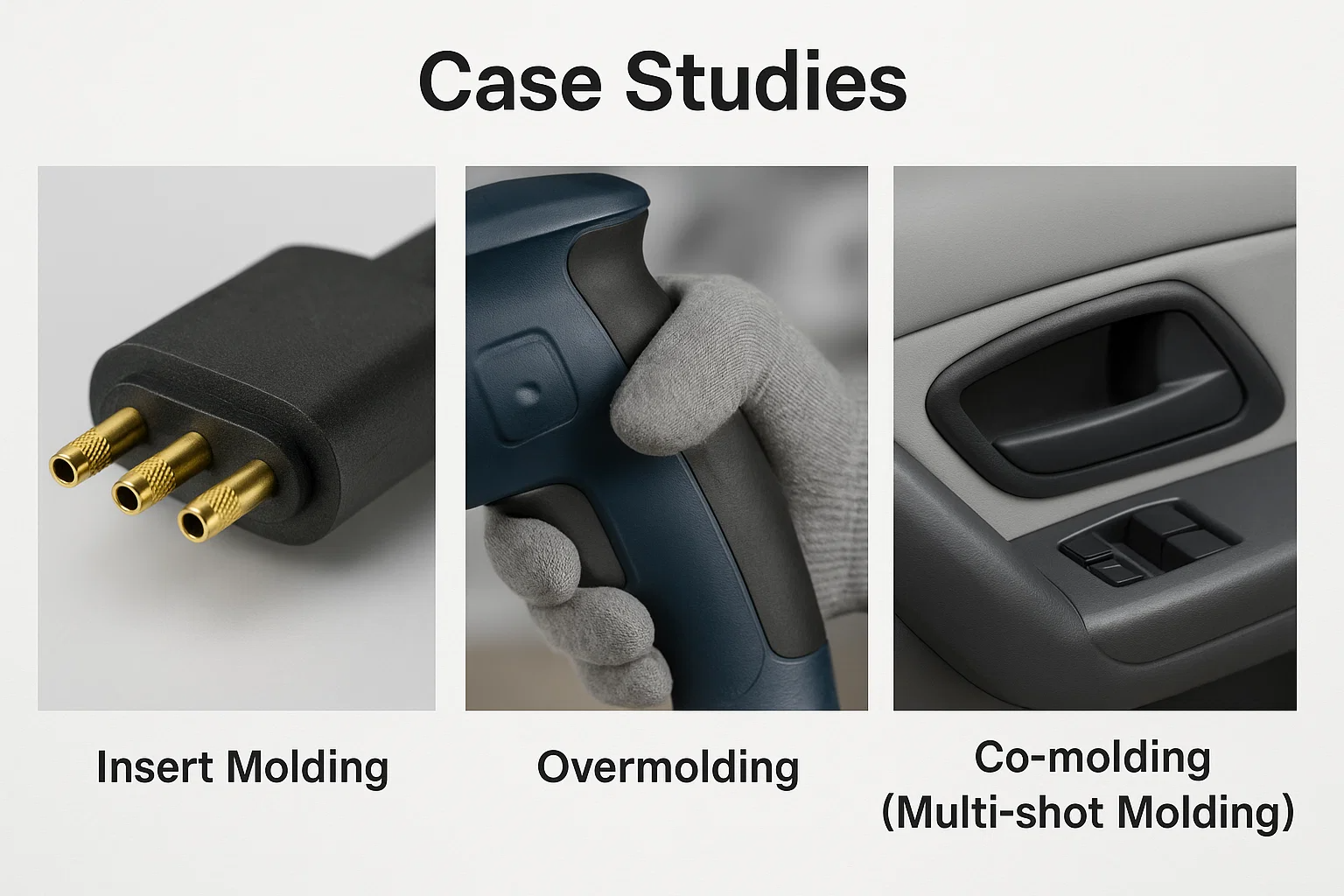

Casestudier

For at illustrere den praktiske anvendelse og fordele ved hver støbningsproces, lad os udforske eksempler i den virkelige verden, hvor indsættelsesstøbning, overmåling og co-form er blevet anvendt til at skabe innovative og effektive produkter.

Indsæt støbning: Elektroniske stik

Udfordring: En producent af forbrugerelektronik, der er nødvendig for at producere meget pålidelige USB-C-stik. Stikket krævede robuste metalstifter til elektrisk ledningsevne og strukturel integritet, integreret problemfrit i et plastikhus, der ville give isolering og en sikker grænseflade med enheder. Traditionel samling af individuelle stifter i en plastikhus var langsom, tilbøjelig til forkert justering og kostbar på grund af manuel arbejdskraft.

Løsning: Virksomheden valgte Indsæt støbning . Præcisionsmaskinerede messingstifter blev forformet og derefter automatisk placeret i en form for multi-hulrum. Molten flydende krystalpolymer (LCP), valgt for sine fremragende elektriske isoleringsegenskaber, dimensionel stabilitet og høj temperaturresistens, blev derefter injiceret omkring stifterne.

Resultat: Denne proces muliggjorde oprettelse af hundreder af tusinder af meget konsistente, holdbare og nøjagtigt justerede USB-C-stik pr. Dag. Den stærke mekaniske lås mellem LCP og de knurede funktioner på messingstifterne sikrede enestående udtrækningsstyrke og langvarig pålidelighed. Fjernelse af manuel pin -indsættelse reducerede markant produktionsomkostninger og monteringstid markant, samtidig med at den samlede kvalitet og miniaturisering af stikket.

Overmolding: Håndtag på elværktøj

Udfordring: Et førende elværktøjsfirma havde til formål at forbedre ergonomien, grebet og brugerkomforten af dets trådløse øvelser. De eksisterende håndtag, der udelukkende er lavet af stiv ABS -plast, blev glatte, når hænderne var svedige eller fedtede, hvilket førte til brugertræthed og potentielle sikkerhedsproblemer. Tilføjelse af et separat gummigreb var et ekstra samlingstrin og resulterede undertiden i klæbemiddelfejl over tid.

Løsning: Producenten implementerede Overmolding ved hjælp af en to-shot-injektionsstøbningsproces. Først blev det strukturelle håndtagskrop formet fra en holdbar, stiv ABS -plast. Dette stive "substrat" blev derefter roteret inden for den samme støbemaskine til et andet hulrum. Her blev en blød, elastomer termoplastisk vulkanizat (TPV) injiceret over specifikke områder af ABS-håndtaget, hvilket dannede et behageligt, skridsikre greb.

Resultat: De overmålte håndtag gav overlegen greb, forbedret brugerkomforten markant og forbedret sikkerhed, især i krævende arbejdsmiljøer. Den kemiske og mekaniske binding mellem ABS og TPV sikrede fremragende vedhæftning og forhindrede delaminering, selv efter langvarig kraftig anvendelse. Denne integrerede løsning eliminerede behovet for separat grebenhed, strømline fremstillingsprocessen og reducerede de samlede produktionsomkostninger, mens den leverede en premium brugeroplevelse.

Co-formning (multi-shot støbning): Automotive interiørkomponenter

Udfordring: En billeverandør forsøgte at producere en sofistikeret bildørpanelkomponent, der integrerede flere funktioner og æstetik, herunder en hård strukturel base, et blødt-touch-armlæn og forskellige farvede knapper til vinduesstyring. Traditionelt involverede dette støbning af flere separate dele og derefter samlet dem, hvilket førte til komplekse forsyningskæder, potentielle monteringsproblemer og højere arbejdsomkostninger.

Løsning: Leverandøren vedtog en co-støbning (multi-shot støbning) Proces ved hjælp af en specialiseret tre-shot-injektionsstøbningsmaskine.

-

Skud 1: En stiv, glasfyldt polypropylen (PP) blev injiceret for at danne den strukturelle rygrad i dørpanelet og basen for knapperne.

-

Skud 2: En soft-touch termoplastisk polyurethan (TPU) blev injiceret på udpegede områder for at skabe den komfortable armlænsoverflade og andre ergonomiske zoner.

-

Skudt 3: En kontrastfarvet, UV-stabiliseret ABS blev injiceret for at danne de forskellige vinduesstyringsknapper direkte på den stive PP-base.

Resultat: Denne avancerede co-formningsmetode muliggjorde produktion af en meget integreret, multimaterialet dørpanelkomponent i en enkelt, kontinuerlig proces. Det opnåede overlegen æstetisk kvalitet med sømløse overgange mellem materialer og farver, mens den sikrede holdbare mekaniske og kemiske bindinger. Den betydelige reduktion i delantal og eliminering af flere samlingstrin førte til betydelige omkostningsbesparelser, reduceret logistisk kompleksitet og forbedret den samlede delkvalitet og konsistens for bilindvendingen.

Indsæt støbning Udmærker sig ved at inkorporere forformet, ofte ikke-plastiske, komponenter i en plastikdel, primært for at forbedre strukturel integritet, elektrisk ledningsevne eller give specifikke funktionelle funktioner. Det er go-to for holdbare, integrerede komponenter som elektroniske stik eller forstærkede gear.

Overmolding , især når man påfører blødere materialer på et stift plastsubstrat, skinner til forbedring af produkt ergonomi, æstetik og brugerinteraktion. Fra soft-touch greb på elværktøj til integrerede sæler på elektroniske enheder, det løfter komfort, sikkerhed og funktionalitet.

Co-støbning (multi-shot støbning) Repræsenterer højdepunktet i multi-materialet integration inden for en enkelt støbningscyklus. Det tilbyder uovertruffen designfrihed til at skabe komplekse dele med flere farver, forskellige stivheder og indviklede integrerede funktioner, hvilket ofte eliminerer hele samlebånd i højvolumenproduktionen.

I sidste ende hænger valget blandt disse kraftfulde injektionsstøbningsprocesser på en omhyggelig evaluering af dit projekts specifikke behov:

-

Hvilke materialer kombinerer du, og hvad er deres egenskaber?

-

Hvilket niveau af designkompleksitet og funktionel integration kræves?

-

Hvad er dit forventede produktionsvolumen?

-

Hvad er dine budgetbegrænsninger, både upfront og per-del?

-

Hvad er de kritiske resultater og æstetiske krav fra det endelige produkt?

Stadig forvirret, hvad vi skal vælge, skal du blot kontakte os på https://www.imtecmould.com/contact/ .