Introduktion til brugerdefinerede plastfarver i sprøjtestøbning

I produktfremstilling er farve sjældent kun et æstetisk valg; det er en grundlæggende komponent i brandidentitet og forbrugerpsykologi. Uanset om det er den tydelige "sikkerhedsorange" af et elværktøj eller den uberørte "medicinske hvide" af et sundhedsudstyr, kommunikerer farven på en plastikdel funktionalitet og kvalitet øjeblikkeligt.

Sprøjtestøbning giver producenterne mulighed for at producere millioner af identiske dele, men at opnå præcise, ensartede farver på tværs af hver enkelt cyklus er en kompleks blanding af kemi, fysik og teknik. I modsætning til maling eller trykning, hvor der påføres farve på overfladen, kræver plastsprøjtestøbning, at farven er integreret i selve materialet.

Denne guide udforsker videnskaben om tilpasset plastikfarvematchning. Vi vil bevæge os ud over grundlæggende æstetik for at forstå, hvordan harpiksvalg, forarbejdningsparametre og farvestofmetoder påvirker det endelige udseende af dit produkt. Uanset om du er produktdesigner, ingeniør eller indkøbsspecialist, er det afgørende at forstå disse variabler for produktdifferentiering og kvalitetskontrol.

Forståelse af farveteori for plastik

Før du dykker ned i maskineriet, er det afgørende at forstå, hvordan farve virker i et fysisk, tredimensionelt medium som plastik. Mange designfejl opstår, fordi interessenter er afhængige af digitale farvemodeller, der ikke oversættes godt til fysisk fremstilling.

1. Det grundlæggende: Farve, mætning og værdi

For at kommunikere farvekrav til en støber skal du opdele farven i tre dimensioner:

-

Farve: Pigmentfamilien (f.eks. rød, blå, gul).

-

Mætning (Chroma): Farvens intensitet eller renhed. En neonrød er meget mættet; en murstensrød er mindre mættet.

-

Værdi (Lyshed): Hvor lys eller mørk farven er. Ved plastikmåling omtales dette ofte som "L"-værdien (0 er sort, 100 er hvid).

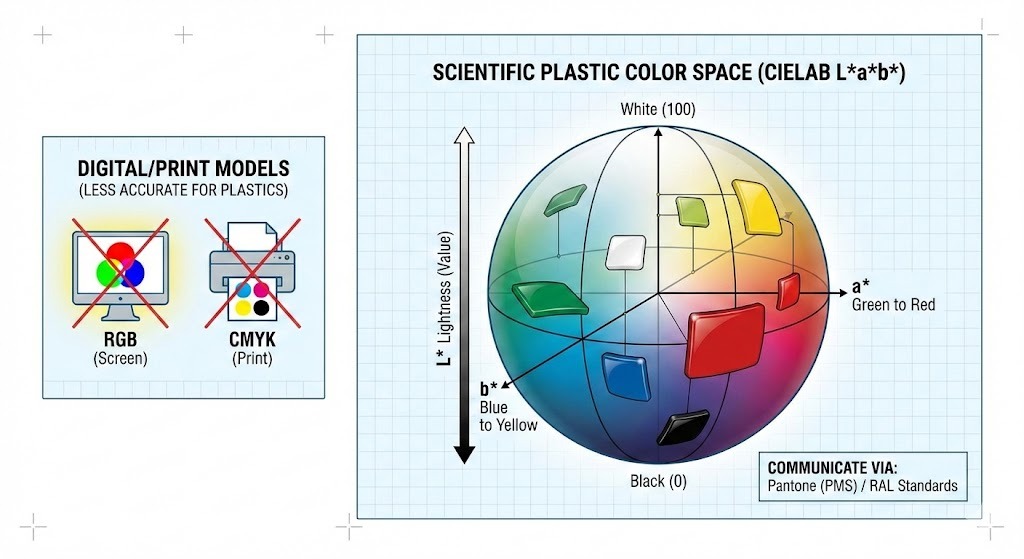

2. Farverum: Hvorfor RGB og CMYK ikke virker

En almindelig fejl i sprøjtestøbning er at angive en farve ved hjælp af RGB (Rød, Grøn, Blå) eller CMYK (Cyan, Magenta, Gul, Key/Sort).

-

RGB er til lysemitterende skærme (additiv farve).

-

CMYK er til udskrivning på papir (subtraktiv farve).

Ingen af disse modeller tager højde for plastikkens unikke egenskaber, såsom blanke overflader, teksturerede finish eller varierende tykkelse. i stedet er plastindustrien afhængig af:

-

Pantone (PMS): Det universelle sprog for farvekommunikation. De fleste forme anmoder om en "Pantone Matching System"-kode (f.eks. Pantone 186 C) for at starte matchningsprocessen.

-

RAL: Et farvestandardsystem, der primært anvendes i Europa, almindeligt til industrielle og arkitektoniske plastapplikationer.

-

CIELAB ($L a b $): * Dette er det videnskabelige farverum, der bruges af spektrofotometre til at måle farvenøjagtighed.

-

$L $: * Lethed (Lys vs. Mørk)

-

$a $: * Rød vs. Grøn akse

-

$b $: * Gul vs. blå akse

-

Pro tip: Godkend aldrig en farve baseret på en computerskærm. Bed altid om en fysisk "farvechip" eller "plak" støbt i den specifikke harpiks, du har tænkt dig at bruge.

3. Metameriens udfordring

Et af de mest frustrerende fænomener i farvematching er Metamerism . Dette sker, når to farveprøver ser ud til at matche perfekt under én lyskilde (f.eks. fabrikslysstofrør), men ser helt anderledes ud under en anden (f.eks. naturligt dagslys eller LED-belysning i detailhandlen).

Dette sker, fordi forskellige pigmenter reflekterer lysets bølgelængder forskelligt. For at undgå dette bør farvetilpasning verificeres under flere lyskilder (D65 Daylight, Cool White Fluorescent og Tungsten A) ved hjælp af en lysboks.

4. Opacitet vs. gennemsigtighed

I plast skal du også definere opaciteten. En farveformel ændrer sig drastisk afhængigt af om delen er:

-

Uigennemsigtig: Blokerer lyset fuldstændigt (f.eks. en computermus).

-

Gennemsigtig: Tillader lys at passere, men spreder det (f.eks. en shampooflaske).

-

Gennemsigtig: klart udsyn gennem delen (f.eks. en vandflaske).

Her spiller basisharpiksen en kæmpe rolle; du kan ikke opnå en glaslignende gennemsigtig rød, hvis din basisharpiks er naturligt uigennemsigtig ABS eller mælkeagtig polyethylen.

Her er anden del af artiklen.

Dette afsnit beskriver de praktiske metoder til at få farve ind i plastikken. Baseret på vores tidligere diskussion har jeg tilføjet Flydende farve som den fjerde hovedmetode og strukturerede afsnittet for at hjælpe læserne med at sammenligne fordele og ulemper ved hver tilgang.

Artikeludkast: Del 2

Metoder til tilpasset farvetilpasning i sprøjtestøbning

Når først målfarven er defineret ved hjælp af farveteoretiske principper, er den næste udfordring teknik. Hvordan introducerer du den farve fysisk i basisharpiksen under sprøjtestøbningsprocessen?

Der er ikke en enkelt "bedste" metode. Det rigtige valg afhænger af produktionsvolumen, budget, delens kompleksitet og det specifikke basismateriale, der anvendes. Der er fire primære metoder, der anvendes i moderne sprøjtestøbning.

1. Color Masterbatch (Industry Standard)

Masterbatch er den mest almindelige metode til farvning af plast i medium til høj volumen produktion. Den består af en høj koncentration af pigmenter og/eller additiver indkapslet inde i en bærerharpiks. Disse koncentrerede pellets blandes derefter med den naturlige basisharpiks i et specifikt forhold (normalt 1% til 4%), kendt som "nedskæringsforholdet", lige før de går ind i sprøjtestøbemaskinen.

Sådan fungerer det: Masterbatch pellets og naturharpiks pellets blandes i maskinens tragt. Når de kommer ind i den opvarmede tønde, smelter injektionsskruen begge dele. Skruens blandevirkning spreder den koncentrerede farve jævnt gennem smelten.

Fordele:

-

Omkostningseffektiv: Billigere end præ-farvede forbindelser til moderate volumener.

-

Lagerfleksibilitet: Du behøver kun at opbevare naturlig harpiks og mindre mængder masterbatch i stedet for siloer af forskellige farvede harpikser.

-

Renlighed: relativt ren og nem at håndtere sammenlignet med råpulver.

Ulemper:

-

Spredningsudfordringer: Hvis injektionsskruen ikke blandes godt, eller hvis masterbatch-bæreren ikke er kompatibel med basisharpiksen, kan du få farvestriber eller pletter.

-

Doseringsnøjagtighed: Kræver præcist indføringsudstyr for at opretholde ensartede farvebilleder.

2. Præ-farvede forbindelser (Premium-muligheden)

Forfarvet blanding er den "klare-til-brug"-opløsning. I denne proces tager en harpiksleverandør basisharpiksen, pigmenterne og tilsætningsstofferne, smelter dem sammen i en dobbeltskrueekstruder og genpelletiserer blandingen. Formeren modtager pellets, der allerede har den nøjagtige endelige farve.

Sådan fungerer det: Formeren hælder blot de forfarvede piller i tragten og støber delen. Der kræves ingen blanding på stedet.

Fordele:

-

Overlegen konsistens: Fordi farven blev blandet i en dedikeret blandingsekstruder, er dispergeringen fremragende. Farvevariation fra skud til skud er minimal.

-

Enkelhed: Fjerner risikoen for sammenblandingsfejl på støbegulvet. Ideel til komplekse ingeniørharpikser med snævre tolerancer.

Ulemper:

-

Højeste omkostninger: Du betaler for et ekstra behandlingstrin hos leverandøren.

-

Beholdningsbyrde: Du skal købe og opbevare mængder af hver specifik farve, du har brug for.

-

Høje MOQ'er: Compoundere kræver normalt høje minimumsordremængder, hvilket gør dette upraktisk til små serier.

3. Tørblanding / "Salt og peber" (Prototyping Solution)

Tørblanding involverer at tage råpigmentpulver og blande det direkte med naturlige harpikspellets i en tumbler eller tromlemixer. Pigmentet pulverlakerer ydersiden af pillerne som sukker på en doughnut.

Sådan fungerer det: De belagte pellets dumpes i tragten. Blødgøringsskruen er helt ansvarlig for at blande pulveret ind i den smeltende harpiks.

Fordele:

-

Laveste materialeomkostninger: Du køber råpigment uden bærestof.

-

Hastighed: Fremragende til hurtig prototyping eller ekstremt små produktionsserier, hvor der er behov for hurtige farveskift.

Ulemper:

-

Dårlig konsistens: Det er meget svært at få ensartet farve. Striber og klumper er almindelige problemer.

-

Rodet og farligt: Håndtering af fine pulverpigmenter skaber støv, hvilket kræver omhyggelig håndtering, oprydning og åndedrætsbeskyttelse for arbejdere.

-

Maskinforurening: Det fine pulver forurener let tragte og tørretumblere, hvilket gør farveændringer vanskelige.

4. Flydende farve (højvolumenspecialisten)

Flydende farve består af pigmenter suspenderet i en flydende bærervehikel (som mineralolie eller proprietære overfladeaktive stoffer).

Sådan fungerer det: Den flydende farve opbevares i en beholder ved siden af pressen og pumpes direkte ind i svælget på sprøjtestøbemaskinen ved hjælp af en meget præcis peristaltisk eller progressiv hulrumspumpe.

Fordele:

-

Fremragende spredning: Den flydende bærer tillader pigmenter at blande sig meget let i smelten, ofte bedre end masterbatch. Dette er ideelt til gennemsigtige nuancer.

-

Stordriftsfordel: Fordi det er meget koncentreret, er meget lave nedskæringsforhold (nogle gange under 1%) muligt, hvilket gør det meget økonomisk til massive produktionsserier (f.eks. flaskehætter, emballage).

Ulemper:

-

Udstyrsomkostninger: Kræver specialiseret pumpe- og doseringsudstyr.

-

Rodet oprydning: Spild er notorisk vanskeligt at rense.

-

Skrueglidning: Hvis der bruges for meget væske, kan indsprøjtningsskruen glide, hvilket forårsager behandlingsinkonsekvenser.

Resumé: Valg af metode

| Metode | Bedst til... | Omkostninger | Konsistensrisiko |

| Masterbatch | De fleste generelle anvendelser; mellemstore mængder. | Moderat | Medium |

| Sammensætning | Kritiske tekniske applikationer; høje konsistenskrav. | Høj | Lav |

| Tørblanding | Prototyping, meget korte oplag, lavt budget. | Lav | Høj |

| Flydende farve | Meget høj volumen emballage; gennemsigtige dele kræver stor spredning. | Lav (at high vol) | Medium-Lav |

Faktorer, der påvirker farve i sprøjtestøbning

At opnå en farvematch i et laboratoriemiljø er kun halvdelen af kampen. Sprøjtestøbningsprocessen involverer intens varme, højt tryk og komplekse kemiske interaktioner, som alle kan ændre farvens endelige udseende.

At forstå disse faktorer er afgørende for at bygge bro mellem en designprototype og højvolumenproduktion.

1. Virkningen af Base Resin Selection (The Canvas)

Tænk på basisharpiksen som det lærred, du maler på. Hvis lærredet ikke er helt hvidt, vil malingen ikke se farvetro ud.

-

Naturlig harpiks farve: Meget få "naturlige" harpikser er virkelig klare eller ren hvide.

-

Polycarbonat (PC) og akryl (PMMA) er generelt "vandklare", og tilbyder det bedste blanke lærred til levende gennemsigtige eller lyse uigennemsigtige farver.

-

ABS og nylon (PA) have en naturlig gullig eller cremet råhvid nuance. At opnå en strålende, køleskab-hvid i disse materialer er svært, fordi du konstant bekæmper grundgulningen. Blues kan læne lidt grønt på grund af den underliggende gule nuance.

-

-

Variationer i materialekvalitet: Ikke alt polypropylen er skabt lige. En genbrugskvalitet vil have mørkere, mere variabel baggrundsfarve end en førsteklasses jomfrukvalitet, hvilket gør ensartet farvning vanskeligere. Selv forskellige partier fra samme leverandør kan have små grundfarvevariationer.

-

Opacitet og tykkelse: For gennemsigtige og gennemsigtige dele påvirker vægtykkelsen dramatisk farveopfattelsen. En tynd del af en del kan se lyseblå ud, mens tykke ribben på den samme del ser mørk marineblå ud. Farvematch skal godkendes ved den aktuelle deltykkelse.

2. Behandlingsparametre (varmehistorien)

Sprøjtestøbning er en termisk proces, og varme er farvestabilitetens fjende. De fleste organiske pigmenter har et termisk loft; krydse det, og de begynder at nedbrydes.

-

Smeltetemperatur og opholdstid: Dette er den mest kritiske faktor. Hvis tøndetemperaturen er for høj, eller hvis materialet sidder i den opvarmede tønde for længe (lang "opholdstid"), før det injiceres, vil farvestoffet "brænde".

-

Tegn på nedbrydning: Hvide bliver gule; lyse farver bliver mørkere eller skifter i nuance; sorte pletter vises.

-

-

Forskydningsvarme: Selv hvis tøndevarmere er indstillet korrekt, skaber aggressive skruedesigns eller høje indsprøjtningshastigheder intens friktion (forskydning). Denne friktion genererer intern varme, der kan overstige den indstillede temperatur, hvilket nedbryder varmefølsomme pigmenter lokalt og forårsager farvestriber.

-

Form finish: Værktøjets overfladetekstur ændrer, hvordan lyset reflekteres fra plastikken. En højpoleret spejlfinish (SPI A-1) vil få en sort del til at se dybere og rigere ud end en tekstureret mat finish (f.eks. MT-11010), som spreder lyset og får den sorte til at se lysere eller mere grå ud.

3. Tilsætningsstoffer og deres indflydelse (de skjulte ingredienser)

Plastdele består sjældent af kun harpiks og farve. Tilsætningsstoffer, der bruges til at forbedre ydeevnen, forstyrrer ofte æstetikken.

-

Pigmenter vs. farvestoffer:

-

Pigmenter er faste partikler, der ikke opløses i plasten. De er fremragende til opacitet og forebyggelse af lystransmission.

-

Farvestoffer er organiske kemikalier, der opløses fuldstændigt i plastikmatrixen. De bruges til strålende gennemsigtige farver, men tilbyder dårlig skjuleevne og kan nogle gange "migrere" (blødning) ud af plastikken over tid.

-

-

Funktionelle tilsætningsstoffer:

-

UV stabilisatorer: Uundværlig til udendørsprodukter, men mange UV-additiver har en let iboende gullig nuance, der skal kompenseres for i farveformlen.

-

Flammehæmmere (FR): Gør ofte basisharpiksen uklar eller uigennemsigtig, hvilket gør det umuligt at opnå gennemsigtige farver.

-

Glasfibre: Brugt for styrke, har glasfibre en tendens til at stige til overfladen, hvilket skaber en ru tekstur, der sløver finishen og får farven til at virke lysere og mindre mættet.

-

-

Regulativ overholdelse: Til fødevarekontakt (FDA) eller medicinske applikationer (USP Klasse VI) er listen over tilgængelige, sikre pigmenter betydeligt mindre. Meget levende neonfarver eller visse tungmetalbaserede røde og gule farver er muligvis ikke kompatible muligheder.

Artikeludkast: Del 4

Farvetilpasningsprocessen: En trin-for-trin guide

At bringe en tilpasset plastikfarve til live er en metodisk proces, der kræver præcision, kommunikation og specialiserede værktøjer. Det er en iterativ løkke mellem at definere farven, formulere, teste og forfine.

1. Definition af farvekrav og indstilling af standarden

Rejsen begynder med klart at definere målfarven. Dette er det mest afgørende skridt, da enhver tvetydighed her vil føre til dyrt omarbejde.

-

Fysisk standard: Den mest pålidelige måde at kommunikere farve på er med en fysisk prøve. Dette kunne være:

-

A Pantone (PMS) farvechip: Til generelle uigennemsigtige farver.

-

A RAL Farve Standard: Fælles for industrielle applikationer.

-

An Eksisterende produktdel: "Passer denne røde kasket."

-

A Stofprøve, malingschip eller printprøve: Selvom de er udfordrende på grund af metamerisme, kan disse bruges som udgangspunkt.

-

-

Definition af materiale og finish: Angiv den nøjagtige basisharpiks (f.eks. "Naturlig ABS", "Klar polypropylen"), den ønskede opacitet (ugennemsigtig, gennemskinnelig, gennemsigtig) og den påkrævede overfladefinish (blank, mat, tekstureret).

-

Miljøkrav: Informer farvematcheren om eventuelle særlige behov, såsom UV-stabilitet til udendørs brug, fødevaregodkendt overensstemmelse (FDA) eller medicinsk kompatibilitet (USP Klasse VI).

2. Valg af det passende farvesystem

Baseret på standard, materiale og budget, vil farvematcheren vælge den bedst egnede farvemetode (Masterbatch, Compounding, Dry Blending eller Liquid Color) og vælge passende pigmenter og farvestoffer. Dette indebærer at overveje:

-

Varme stabilitet: Er pigmenterne stabile nok til harpiksens forarbejdningstemperatur?

-

Kemisk modstand: Vil farven holde til rengøringsmidler eller miljøeksponering?

-

Omkostninger vs. Performance: Afbalancering af ønsket æstetik med budgetmæssige begrænsninger.

3. Formulering og indledende prøveblandinger

Farveren, ofte ved hjælp af specialiseret software, vil udvikle en indledende farveformel. Denne formel specificerer de nøjagtige forhold mellem forskellige pigmenter, farvestoffer og opacificerende midler, der er nødvendige for at opnå målfarven i den valgte harpiks.

-

Prøveblandinger: Små partier af det formulerede farvestof blandes med den naturlige harpiks.

-

Testprøver: Disse prøveblandinger støbes derefter til standardiserede plaques eller egentlige delprototyper ved hjælp af en lille sprøjtestøbemaskine. Disse prøver er afgørende for evaluering af farven i dens endelige behandlede tilstand.

4. Brug af farvemålingsinstrumenter

Visuel vurdering alene er subjektiv og tilbøjelig til at fejle. Professionel farvetilpasning er afhængig af objektive mål.

-

Kolorimetre: Disse enheder måler farve i $L*a*b*$ farverum ved at simulere det menneskelige øjes reaktion på reflekteret lys. De er nyttige til hurtig kontrol og proceskontrol.

-

Spektrofotometre: Disse er mere avancerede instrumenter, der måler den nøjagtige mængde lys, der reflekteres ved hver bølgelængde over det synlige spektrum. De genererer en "spektral kurve", som er det definitive fingeraftryk af en farve.

-

Delta E ($\Delta E$): Spektrofotometre beregner $\Delta E$-værdien, som kvantificerer forskellen mellem prøvefarven og målstandarden. En $\Delta E$ på 1,0 eller mindre anses generelt for at være et acceptabelt match for det menneskelige øje, men specifikke projekttolerancer kan variere. En værdi på 0,5 er ofte et mål for tætte kampe.

-

Metamerism Check: Spektrofotometre kan også forudsige metamerisme ved at sammenligne spektralkurver under forskellige lyskilder.

-

5. Justering af formuleringer og iteration

Baseret på $\Delta E$-værdierne og visuel vurdering under en kontrolleret lyskabine, vil farvelæggeren justere formuleringen.

-

Iterativ proces: Dette er ofte en iterativ proces. Farveren kan tilføje en lille mængde blåt pigment for at reducere gulning (justering af b*-værdien) eller øge et sort pigment for at gøre L*-værdien mørkere.

-

Kundegodkendelse: Når en tilfredsstillende $\Delta E$ er opnået (typisk inden for en tolerance på $\Delta E < 1,0$), sendes den støbte farvechip til kunden til endelig godkendelse. Det er afgørende for kunden at godkende denne fysiske plastikchip under deres foretrukne lysforhold.

Udstyr og værktøjer til farvematchning

Ud over den grundlæggende sprøjtestøbemaskine er specialiseret udstyr afgørende for præcis farvetilpasning:

-

Light Booth (farvevisningskabine): Et kontrolleret miljø, der giver mulighed for visuel vurdering af farve under forskellige standardiserede lyskilder (f.eks. D65 Daylight, Cool White Fluorescent, Incandescent A). Dette er afgørende for at opdage og forhindre metamerisme.

-

Kolorimetre og spektrofotometre: Som beskrevet ovenfor måler og kvantificerer disse instrumenter farve objektivt, hvilket reducerer subjektiviteten.

-

Farveformuleringssoftware: Avanceret software, der hjælper farvelæggere med at forudsige pigmentforhold, administrere farvedatabaser og beregne $\Delta E$-værdier mere effektivt.

-

Doseringsenheder / foderautomater: For masterbatch og flydende farve er meget nøjagtige gravimetriske (vægtbaserede) eller volumetriske (volumenbaserede) foderautomater afgørende for at sikre ensartede sænkningsforhold.

-

Små sprøjtestøbemaskiner / laboratorieekstrudere: Anvendes til hurtig støbning af prøveplader eller små dele til at evaluere nye farveformuleringer uden at binde produktionsmaskiner.

-

Blandings- og blandingsudstyr: Tumblere, båndblendere eller tromlemixere til tørblanding eller specialiserede masterbatch-mixere til ensartet dispersion.

Fejlfinding af farveproblemer i sprøjtestøbning

Selv med den bedste forberedelse og en perfekt afstemt farveformel kan der opstå problemer under produktionen. Mange farveproblemer skyldes ikke selve farvestoffet, men snarere uoverensstemmelser i materialehåndtering, forarbejdning eller udstyr. Effektiv fejlfinding kræver en systematisk tilgang til at identificere årsagen.

Almindelige problemer og deres manifestationer

Her er de hyppigst forekommende farveproblemer:

-

Farvevariationer og uoverensstemmelser:

-

Shot-to-Shot variation: Dele, der er produceret bag-til-ryg, har mærkbare farveforskelle.

-

Batch-til-batch-variation: Forskellige produktionsserier af den samme del viser farvedrift.

-

Del-til-del-variation: Forskellige hulrum i en støbeform med flere hulrum giver forskellige farver.

-

-

Striber, hvirvlende og pletter:

-

Farvestriber/flowlinjer: Synlige linjer af ublandet farvestof, som ofte følger smeltens strømningsvej.

-

Farve hvirvler/pletter: Uregelmæssige mønstre med varierende farveintensitet, hvilket giver et marmoreret udseende.

-

Sorte pletter/farve klumper: Små, mørke eller koncentrerede pletter af farvestof eller brændt materiale.

-

-

Fading, misfarvning og farveskift:

-

Gulning/bruning: Især almindelig for hvide eller lyse dele.

-

Mørkning/mattende: Farver mister deres livlighed eller bliver mere mudrede.

-

Hue Shift: Farven ændrer sig betydeligt (f.eks. en blå, der bliver grønlig eller en rød, der bliver brunlig).

-

Årsager og løsninger

En systematisk tilgang til at identificere årsagen involverer kontrol af materiale, forarbejdning og udstyr.

A. Materiale-relaterede problemer

-

Problem: Inkonsekvent Masterbatch/Liquid Color Dosering.

-

Årsag: Doseringsudstyr (føder) er unøjagtigt, forkert kalibreret eller løber tør for farvestof.

-

Løsning: Kalibrer føderen regelmæssigt (gravimetriske fødere er mere nøjagtige end volumetriske). Sørg for tilstrækkelig tilførsel af farvestof. Tjek for brodannelse i tragten.

-

-

Problem: Inkompatibel Carrier Resin.

-

Årsag: Bæreharpiksen i masterbatchen er ikke fuldt ud kompatibel med basisharpiksen, hvilket forhindrer korrekt spredning.

-

Løsning: Brug masterbatch designet til din specifikke basisharpiks (f.eks. PP-baseret masterbatch til PP-harpiks). Undgå "universelle" masterbatches til kritiske applikationer.

-

-

Problem: Nedbrudt baseresin eller farvestof.

-

Årsag: Overdreven formaling (oparbejdet materiale) med høj varmehistorie eller udløbet/forkert opbevaret harpiks/farvestof.

-

Løsning: Minimer brugen af genslibning, især for følsomme farver. Tjek materialets udløbsdatoer. Opbevar materialer i tørre, temperaturkontrollerede omgivelser.

-

-

Problem: Forurening.

-

Årsag: Tidligere farve tilbage i tragten, tønden eller tørretumbleren; støv/snavs; eller fremmede partikler.

-

Løsning: Rengør alt udstyr grundigt før farveskift. Rens maskinen med naturlig harpiks, indtil den er helt ren.

-

-

Problem: Fugt i harpiks.

-

Årsag: Hygroskopiske harpikser (f.eks. Nylon, PC, ABS) er ikke tørret korrekt.

-

Løsning: Sørg for korrekte tørretemperaturer og -tider. Fugt kan forårsage sprøjtemærker og reagere med pigmenter.

-

B. Behandling af parameterproblemer

-

Problem: Farveforringelse (gulfarvning, mørkfarvning, farvetoneskift).

-

Årsag: Smeltetemperatur for høj: Overophedes pigmenter.

-

Årsag: Opholdstid for lang: Materialet sidder for længe i tønden, hvilket fører til termisk nedbrydning. Dette sker ofte ved mindre skudstørrelser på større maskiner.

-

Årsag: Høj Shear Heat: For høj skruehastighed, modtryk eller begrænsende porte/dyser skaber friktionsvarme.

-

Løsning: Reducer tøndetemperaturerne trinvist, startende fra dysen. Optimer skruehastighed og modtryk. Tjek skudstørrelsen i forhold til løbskapaciteten (sig efter 20-80% af løbskapaciteten). Overvej port/løbedesign.

-

-

Problem: Dårlig spredning (striber, hvirvler, pletter).

-

Årsag: Utilstrækkelig blanding: Ikke nok forskydning eller blandingsvirkning fra skruen.

-

Årsag: Lav Melt Temperature: Materialet er ikke helt smeltet, hvilket forhindrer pigmentspredning.

-

Løsning: Øg smeltetemperaturen lidt (forsigtigt, undgå nedbrydning). Øg modtrykket (giver mere blanding). Overvej et andet skruedesign med flere blandeelementer (f.eks. en blandeskruespids). Øg holdetiden lidt.

-

-

Problem: Farveskift på grund af skimmeltemperatur.

-

Årsag: Betydelige variationer i støbeformens temperatur kan påvirke krystalliseringen af semi-krystallinske harpikser, skiftende glans og opfattet farve.

-

Løsning: Oprethold ensartet formtemperatur ved hjælp af en pålidelig TCU (Temperature Control Unit).

-

C. Udstyrsrelaterede problemer

-

Problem: Farvestriber/svejselinjesynlighed.

-

Årsag: Dårlig blanding i dysen eller varmløberen. Forhindringer i smeltevejen.

-

Løsning: Tjek dysen for forhindringer. Sørg for, at den varme løber er ren og jævnt opvarmet. Overvej en statisk blander i dysen.

-

-

Problem: Ujævn blanding i Multi-Cavity Forme.

-

Årsag: Ubalancerede løbere, der fører til forskellige strømningshastigheder og varmehistorier på tværs af hulrum.

-

Løsning: Optimer løberens balance. Brug om muligt separat dosering til kritiske hulrum i avancerede systemer.

-

Bedste praksis for at bevare farvekonsistens

-

Etabler klare standarder: Arbejd altid mod en godkendt fysisk farvechip, og angiv et acceptabelt Delta E ($\Delta E$)-område.

-

Almindelig udstyrskalibrering: Kalibrer doseringsfødere, temperaturregulatorer og tørretumblere regelmæssigt.

-

Proceskontrol: Dokumentér og overhold nøje validerede behandlingsparametre for hver del og farve.

-

Materiale sporbarhed: Partinumre for harpiks og farvestoffer skal spores.

-

Operatøruddannelse: Træn operatørerne i korrekt materialehåndtering, feederdrift og visuel farvevurdering.

-

Light Booth-brug: Udfør visuelle kontroller under en standardiseret lyskabine for at fange metamerism.

-

Kvalitetskontrol: Implementer regelmæssige farvetjek ved hjælp af et kolorimeter eller spektrofotometer under produktionen.