Indledning

I fremstillingens verden, sprøjtestøbning fellerbliver guldstogarden feller at producere ensartede plastdele af høj kvalitet. Den største barriere for adgang er dog normalt ikke prisen på plastikharpiksen – det er prisen på skimmelsvamp (eller "værktøj") selv.

For produktdesignere og ingeniører er "værktøjsstrategien" ofte den mest kritiske beslutning i projektets livscyklus. At træffe det forkerte valg kan føre til tusindvis af dollars i spildt budget eller omvendt en skimmelsvamp, der bliver slidt, før du opfylder dine ordrer.

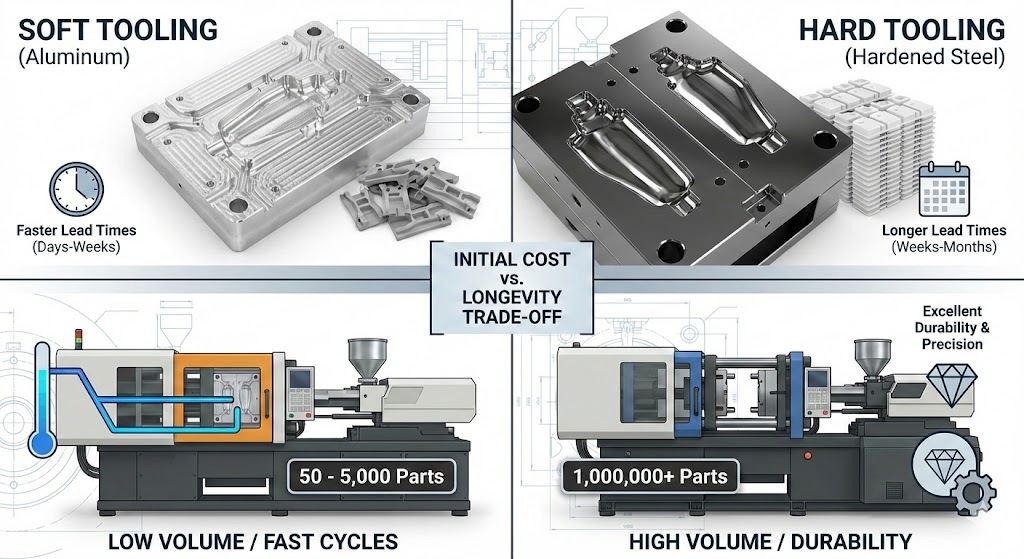

Industrien opdeler generelt formfremstilling i to kategorier: Blødt værktøj and Hårdt værktøj . Mens navnene antyder en forskel i fysisk tekstur, ligger forskellen faktisk i formmaterialets metallurgi, bearbejdningshastighed og levetid.

Denne vejledning udforsker de tekniske og kommercielle forskelle mellem disse to tilgange for at hjælpe dig med at beslutte, hvilken vej der passer til dit budget, tidslinje og produktionsvolumen.

Hvad er Blødt værktøj?

Blødt værktøj refererer generelt til forme, der er bearbejdet af materialer, der er blødere og lettere at skære end traditionelt værktøjsstål. Det er den dominerende metode til prototyping, broproduktion og lavvolumenproduktion (typisk 50 til 5.000 dele).

Det er vigtigt at præcisere, at "blødt" ikke betyder, at formen er bøjelig som gummi. Det er næsten altid lavet af metal, men metal, der mangler den ekstreme hårdhed af varmebehandlet stål.

Fælles materialer

- Aluminiumslegeringer: Det mest almindelige materiale til blødt værktøj er aluminium. Højkvalitets legeringer som Aluminium 7075 or QC-10 bruges ofte, fordi de tilbyder høj styrke og fremragende bearbejdelighed.

- Blødt stål: Lejlighedsvis bruges ikke-hærdet stål af lavere kvalitet til blødt værktøj, selvom aluminium foretrækkes på grund af dets køleegenskaber.

- 3D-printede kompositmaterialer: I meget specifikke tilfælde med ultralavt volumen bruges 3D-printede polymerforme, selvom de nedbrydes meget hurtigt.

Fordele ved Soft Tooling

- Lavere startomkostninger: Aluminium er meget lettere at bearbejde end stål. Det skaber mindre slid på CNC fræsere og kan bearbejdes ved meget højere hastigheder. Dette kan reducere de indledende værktøjsomkostninger med 30 % til 50 % sammenlignet med hårdt værktøj.

- Hurtigere leveringstider: Fordi materialet er blødere og ikke kræver varmebehandling efter bearbejdning, kan blødt værktøj ofte være klar ind 1-2 uger sammenlignet med 4-8 uger for hårdt værktøj.

- Overlegen termisk ledningsevne: Dette er en teknisk fordel, der ofte overses. Aluminium overfører varme 5x hurtigere end værktøjsstål. Dette gør det muligt for plasten at afkøle og størkne hurtigere, hvilket reducerer cyklustider betydeligt og potentielt sænker prisen på delen.

- Nem modifikation: Hvis der er behov for en designændring, er det lettere at bearbejde eksisterende aluminium for at åbne op for en dimension, end det er at modificere hærdet stål.

Ulemper ved Soft Tooling

- Begrænset værktøjslevetid: Aluminium er modtageligt for erosion fra glasfyldt plast og slid fra maskinens klemkraft. Bløde værktøjer holder typisk i 1.000 til 10.000 cyklusser, før dimensionerne begynder at glide eller blinke (overskydende plastik) vises.

- Begrænsninger for overfladefinish: Blødt værktøj cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Skrøbelige skillelinjer: Kanterne, hvor de to halvdele af formen mødes, kan runde eller bule let, hvilket fører til kosmetiske defekter på delen.

Hvad er hårdt værktøj?

Hårdt værktøj skaber arbejdshestene i fremstillingsverdenen. Disse forme er fremstillet af højkvalitetsstål, der er i stand til at modstå millioner af cyklusser, høje temperaturer og slibende materialer. Dette er standarden for masseproduktion.

Fælles materialer

- P20 stål: Et forhærdet værktøjsstål, der ofte bruges til "Klasse 102" forme. Det er holdbart, men ikke så skørt som fuldt hærdet stål.

- H13 stål: Industristandarden for højvolumenproduktion. Den er varmebehandlet til ekstrem hårdhed (Rockwell C 48-52) for at modstå slid og termisk træthed.

- Rustfrit stål (420): Anvendes når der er behov for korrosionsbestandighed, såsom ved støbning af PVC eller anden ætsende plast.

Fordele ved hårdt værktøj

- Høj volumen holdbarhed: Et korrekt vedligeholdt H13 stålværktøj kan køre for 1 million cyklusser uden væsentlig slitage.

- Snævre tolerancer: Hårdt stål er stift og deformeres ikke under de høje indsprøjtningstryk, der kræves til komplekse dele. Dette giver mulighed for ekstremt snæver dimensionel nøjagtighed.

- Superior overfladefinish: Hårdt værktøj is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Komplekse handlinger: Hårdt værktøj is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Ulemper ved hårdt værktøj

- Høj initial investering: Råmaterialet er dyrt, og bearbejdning af hærdet stål kræver ofte EDM (Electrical Discharge Machining) og langsomme CNC-skærehastigheder. Omkostningerne er væsentligt højere end blødt værktøj.

- Lange leveringstider: Mellem grov bearbejdning, afspænding, varmebehandling og endelig slibning/polering tager hårdt værktøj ofte 4 til 12 uger at fuldføre.

- Svært at ændre: Når først et stålværktøj er hærdet, er det svært at foretage ændringer. Det kræver ofte svejsning og efterslibning, hvilket efterlader "vidnemærker" på værktøjet og kan være dyrt.

Hurtig opsummering: Afvejningen

| Feature | Blødt værktøj (Aluminum) | Hårdt værktøj (Steel) |

|---|---|---|

| Primært mål | Hastighed og lave omkostninger | Lang levetid og præcision |

| Typisk volumen | 50 – 5.000 dele | 100.000 – 1.000.000 dele |

| Ledetid | Dage til uger | Uger til måneder |

| Varmeoverførsel | Fremragende (hurtige cyklusser) | Moderat (Standard cyklusser) |

Nøgleforskelle: Et dybt dyk

Selvom definitionerne ovenfor skitserer de generelle fordele og ulemper, er forståelsen af de nuancerede forskelle afgørende for at træffe en informeret fremstillingsbeslutning.

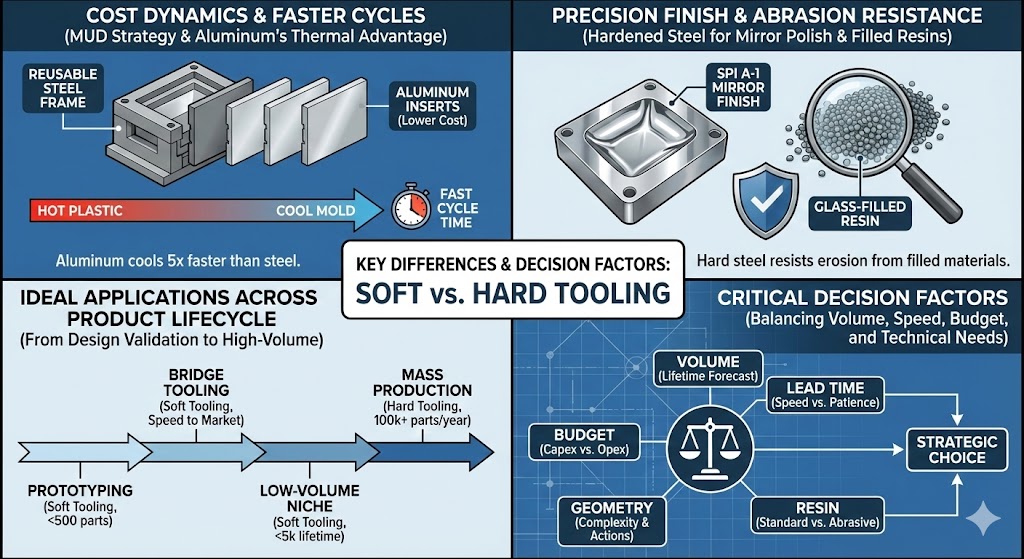

1. Omkostningsdynamik og "MUD"-strategien

Den mest åbenlyse forskel er startomkostningerne. Blødt værktøj er væsentligt billigere, fordi aluminium bearbejder hurtigere og ikke kræver varmebehandling efter bearbejdning. Hårdt værktøj involverer dyre stållegeringer, langsommere bearbejdningshastigheder og ofte komplekse EDM-processer (Electrical Discharge Machining) til at brænde elementer til hærdet metal.

Omkostningerne er dog ikke altid binære. En almindelig mellemvej, der bruges i industrien, er Master Unit Die (MUD) system.

- Strategien: En molder bruger en universel, genanvendelig stålformbase (ramme), der bliver i maskinen. De bearbejder kun mindre "indsatser" (den kerne og hulrummet, der former din specifikke del) af blødt stål eller aluminium.

- Fordelen: Du undgår at betale for den tunge stålbasestruktur, hvilket sænker indgangsomkostningerne for prototyper eller broværktøj betydeligt, mens du stadig bruger standardstøbemaskiner.

2. Cyklustid og termisk ledningsevne

Dette er ofte den mest oversete differentiator. Den hastighed, hvormed du kan fremstille en del, afhænger i høj grad af, hvor hurtigt du kan afkøle den smeltede plast.

- Blødt værktøj Advantage: Aluminium har væsentligt højere varmeledningsevne end stål. Det trækker varmen ud af plastikken meget hurtigere, så delen størkner hurtigere. For en produktionsserie på 5.000 dele kan den hurtigere cyklustid for et aluminiumsværktøj nogle gange opveje dets højere startomkostninger sammenlignet med et meget billigt stålværktøj.

- Hårdt værktøj Reality: Stål holder længere på varmen. For at opnå hurtige cyklustider med hårdt værktøj kræves ofte komplekse, borede interne kølekanaler ("konform køling"), hvilket øger værktøjsomkostningerne yderligere.

3. Overfladefinish og nøjagtighed

Hvis din del kræver en spejllignende, optisk finish (SPI A-1 eller A-2), hårdt værktøj er obligatorisk .

- Aluminium er for blødt til at holde en høj polering længe; udstødningsfasen af støbecyklussen vil mikroskopisk ridse overfladen efter et par hundrede skud, hvilket forringer den blanke finish.

- Hærdet stål er elastisk nok til at opretholde en fejlfri polering i hundredtusindvis af cyklusser.

Til dele, der kræver ekstremt snævre tolerancer (f.eks. ±0,001 tommer), foretrækkes hårdt stål på samme måde, fordi det ikke vil afbøje eller bøje under høje injektionstryk, hvilket sikrer ensartede deldimensioner.

4. Materialekompatibilitet (slibeevne)

Den plastikharpiks, du vælger, dikterer det værktøj, du har brug for. Standard plast som polypropylen (PP) eller ABS er relativt skånsomt mod en form.

Imidlertid indeholder harpikser af teknisk kvalitet ofte additiver som f.eks glasfibre or mineralske fyldstoffer for ekstra styrke. Disse materialer fungerer som flydende sandpapir inde i formen. Glasfyldt nylon indsprøjtet i et blødt aluminiumsværktøj vil erodere porten og overfladedetaljerne hurtigt og ødelægge værktøjet på under 1.000 skud. Hærdet H13 stål er påkrævet for at modstå denne slid.

Ideelle applikationer

Valget af den rigtige værktøjsstrategi afhænger helt af, hvor du er i din produktudviklings livscyklus.

Bedste applikationer til blødt værktøj (aluminium/blødt stål)

- Prototyping og designvalidering: Når du har brug for 50-200 dele i det faktiske produktionsmateriale for at teste pasform, form og funktion, før du forpligter dig til dyre stålværktøjer.

- Markedstest: Producerer en lille batch for at måle forbrugernes interesse på en messe eller til en begrænset betaversion.

- Broværktøj: En kritisk strategi, hvor et blødt værktøj bygges hurtigt til at begynde at levere dele med det samme, mens man venter på den lange gennemløbstid for et hårdt værktøj med stor volumen, der bliver bygget andetsteds.

- Nicheprodukter med lavt volumen: Produkter med en samlet levetidsefterspørgsel på under 5.000 enheder, hvor investeringen i hårdt værktøj aldrig vil betale sig.

Bedste applikationer til hårdt værktøj (hærdet stål)

- Højvolumen masseproduktion: Ethvert projekt, der kræver 100.000 til millioner af dele årligt (f.eks. forbrugerelektronik, bilkomponenter, flaskehætter).

- Slibende materialer: Dele lavet af glasfyldte eller mineralfyldte harpikser, der ville tygge blødt værktøj op.

- Krav til høj præcision: Gear, medicinsk udstyr eller elektroniske stik, hvor dimensionsstabilitet på tværs af millioner af cyklusser er kritisk.

- Høje kosmetiske krav: Dele, der kræver en varig højglans finish eller indviklet, ensartet teksturering.

Faktorer at overveje, når du vælger

Når du står over for den bløde vs. hårde værktøjsbeslutning, skal du evaluere dit projekt i forhold til disse fem kritiske faktorer.

1. Samlet produktionsvolumen (levetid)

Dette er det primære filter. Hvis din levetidsprognose er under 5.000 dele, så start med at se på blødt værktøj. Hvis det er over 50.000, er hårdt værktøj næsten helt sikkert den rigtige vej. Gråzonen derimellem kræver en dybere omkostningsanalyse.

2. Hastighed til markedet (Lead Time)

Har du brug for dele om 3 uger for at overholde en kritisk lanceringsfrist, eller har du 3 måneder? Hvis hastigheden er i højsædet, er blødt værktøj den eneste mulighed, der kan levere hurtigt. Hårdt værktøj er en langsom, bevidst proces.

3. Budgetbegrænsninger (Capex vs. Opex)

Er du begrænset af startkapitaludgifter (Capex)? Blødt værktøj sænker prisen på forhåndsmærkater. Men hvis du har kapitalen, tilbyder hårdt værktøj en lavere stykpris på lang sigt, hvilket reducerer driftsudgifterne (Opex).

4. Del Geometri og kompleksitet

Mens begge metoder kan håndtere kompleks geometri, er hårdt værktøj bedre egnet til indviklede "handlinger" inde i formen, såsom komplekse skydere, løftere til underskæringer og afskruningsmekanismer til gevinddele. Disse bevægelige komponenter slides hurtigt, hvis de er lavet af blødt metal.

5. Harpiksmaterialet

Som nævnt ovenfor, hvis din stykliste kræver 30 % glasfyldt nylon, skal du budgettere med hårdt værktøj, uanset din volumen. Brug af blødt værktøj til slibende materialer er falsk økonomi.

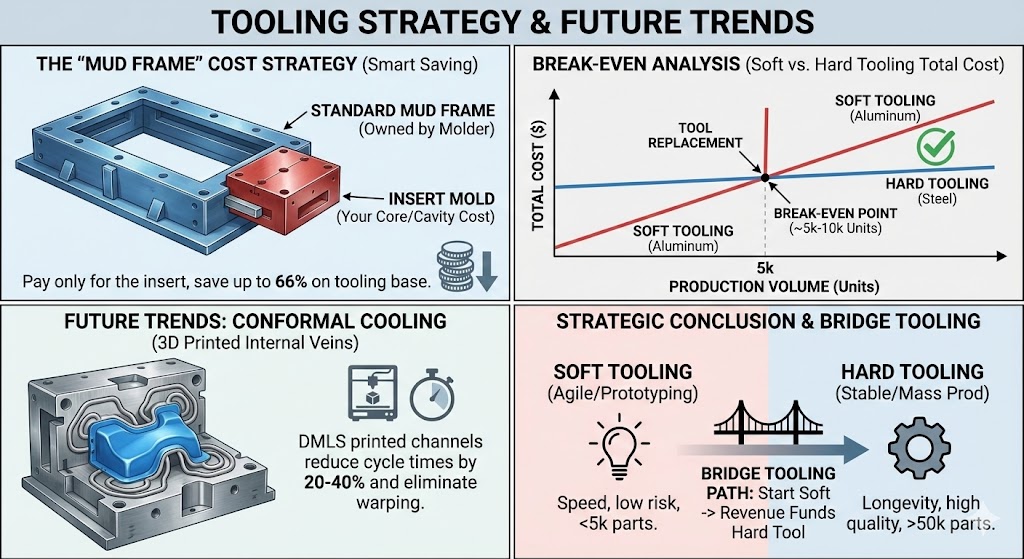

Omkostningsanalyse: Blød vs. hård værktøj

Beslutningen kommer ofte ned til et matematisk problem: Total Cost of Ownership (TCO) . Du skal afbalancere den forudgående "mærkepris" for formen mod den langsigtede "stykpris" for delen.

1. "MUD Frame"-strategien (Pro Tip)

Før du ser på de fulde omkostninger, bør du vide om Master Unit Die (MUD) indsætter.

I stedet for at købe en komplet tilpasset formbase (som er tung og dyr), kan du bruge en "MUD-indsats." Dette er en standardramme, der ejes af støberen, som de glider ind i din specifikke kerne og hulrum.

- Omkostningspåvirkning: Dette kan reducere dine oprindelige værktøjsomkostninger med op til 66 % fordi du ikke betaler for den strukturelle formbase, kun formningsområdet.

- Bedst til: Både bløde og hårde værktøjsstrategier til dele under 6 tommer i størrelse.

2. Hypotetisk nedbrydning: "Plasthuset"

Lad os se på et scenarie i den virkelige verden for et standard plasthus (ca. 4" x 4") for at se, hvor break-even-punktet ligger.

| Omkostningsvariabel | Blødt værktøj (Aluminum 7075) | Hårdt værktøj (P20/H13 Steel) |

|---|---|---|

| Værktøjsinvestering | $3.500 | $12.000 |

| Est. Værktøjsliv | 5.000 skud | 250.000 skud |

| Cyklus tid | 20 sekunder (hurtig afkøling) | 35 sekunder (Standard køling) |

| Del pris | 1,20 USD | $1,45 (ved lav volumen) / $0,85 (ved høj volumen) |

Break-Even-analysen:

-

Ved 1.000 enheder:

- Blødt værktøj Total: 3.500 USD (1,20 USD * 1.000) = $4.700

- Hårdt værktøj Total: 12.000 USD (1,45 USD * 1.000) = $13.450

- Vinder: Blødt værktøj ved et jordskred.

-

Ved 20.000 enheder:

- Blødt værktøj Total: Kræver 4 nye forme ($14.000) Dele ($24.000) = $38.000

- Hårdt værktøj Total: Én form ($12.000) Dele ($17.000 @ bulk rate) = $29.000

- Vinder: Hårdt værktøj .

Lektionen: "Overkrydsningspunktet" sker normalt mellem 5.000 og 10.000 enheder . Hvis du planlægger at skalere ud over det, bliver det dyre stålværktøj den billigere løsning.

Fremtidige tendenser inden for sprøjtestøbningsværktøj

Det binære valg mellem "aluminium vs. stål" udviskes, efterhånden som teknologien udvikler sig. Her er, hvad der ændrer spillet i 2025 og derefter.

1. Konform afkøling ("De indre vener")

Traditionelt bores kølekanaler i lige linjer gennem stålet. Dette efterlader "hot spots", hvor boret ikke kan nå.

- Innovationen: Bruger Direkte metallasersintring (DMLS) (3D metalprint), kan ingeniører printe en stålform med kølekanaler, der buer og vrider sig indeni formvæggen, perfekt efter delens form.

- Fordelen: Dette reducerer cyklustider med 20 % til 40 % og eliminerer stort set vridning.

2. Hybridværktøj

Designere bruger i stigende grad hybrid forme . De bruger en standard bearbejdet stålbase for holdbarhed, men bruger 3D-printede stålindsatser til komplekse funktioner, som ville være umulige at bearbejde med en CNC-skærer. Dette blander præcisionen af AM (Additive Manufacturing) med holdbarheden af traditionelt værktøj.

3. Smarte forme (Industry 4.0)

High-end hårdt værktøj bliver nu udstyret med indlejrede piezoelektriske sensorer. Disse sensorer overvåger tryk og temperatur inde i hulrummet i realtid og justerer automatisk sprøjtestøbemaskinen for at forhindre defekter, før de opstår.

Konklusion

At vælge mellem blødt og hårdt værktøj handler ikke om "godt vs. dårligt" - det handler om risikostyring .

- Vælg blødt værktøj (aluminium), hvis: Du er i prototypefasen, har brug for dele på under 2 uger, har et stramt budget på under $5k, eller din samlede markedsefterspørgsel er usikker. Det er det adrætte, lavrisiko-indgangspunkt.

- Vælg hårdt værktøj (stål), hvis: Du har et valideret design, kræver finish i optisk kvalitet, støber slibende glasfyldte materialer eller skal garantere levering til hundredtusindvis af enheder. Det er investeringen i stabilitet og kvalitet.

Endelig anbefaling:

Hvis du er usikker, så spørg din produktionspartner om en "Broværktøj" strategi. Start med et billigt aluminiumsværktøj for at komme hurtigt på markedet. Brug indtægterne fra de første 5.000 dele til at finansiere konstruktionen af den permanente P20 stålform. Dette giver dig hastigheden af blødt værktøj med den endelige levetid for hårdt værktøj.

Ofte stillede spørgsmål (FAQ)

Q: Kan jeg konvertere et blødt værktøj til et hårdt værktøj senere?

A: Nej. Du kan ikke "hærde" en aluminiumsform til stål. Men hvis du bruger et MUD (Master Unit Die)-system, kan du udskifte aluminiumkernen/kavitetsindsatserne med stål, mens du beholder den originale formbundsramme, hvilket sparer penge.

Spørgsmål: Er blødt værktøj altid billigere end hårdt værktøj?

A: Generelt, ja. Blødt værktøj er normalt 30-50 % billigere på forhånd. Men hvis din produktionsvolumen overstiger 10.000 enheder, vil omkostningerne ved at udskifte slidte bløde forme i sidste ende gøre det dyrere end at investere i én holdbar hård form.

Q: Kan jeg bruge blødt værktøj til glasfyldt nylon?

A: Det anbefales ikke. Glasfibre er slibende og vil skrubbe detaljerne i en aluminiumsform meget hurtigt væk. Hvis du skal bruge blødt værktøj til slibende materialer, skal du forvente en meget kort værktøjslevetid (ofte under 500 dele).

Q: Hvad er forskellen i leveringstid?

A: Blødt værktøj kan ofte bearbejdes og klar til det første skud (T1) om 1-2 uger. Hårdt værktøj kræver typisk 4-8 uger på grund af varmebehandling, EDM (Electrical Discharge Machining) og poleringstid.

Spørgsmål: Påvirker værktøjsmaterialet plastdelens kvalitet?

A: Med hensyn til dimensioner, nej - begge kan producere nøjagtige dele. Med hensyn til finish kræves der dog hårdt værktøj til højglans, optisk-klar finish. Blødt værktøj er bedre egnet til matte eller teksturerede finish.

Ordliste over nøgleord

- Hulrum: Den konkave side af formen, der danner den ydre overflade af delen (ofte kaldet "A-siden").

- Kerne: Den konvekse side af formen, der danner den indre overflade og strukturelle detaljer (ofte kaldet "B-siden").

- EDM (Electrical Discharge Machining): En proces, der bruges i hårdt værktøj, hvor en ladet elektrode brænder en form til hærdet stål, der ikke kan skæres af traditionelle bor.

- Flash: Defekt, hvor overskydende plast siver ud af formskillelinjen. Dette sker ofte, da blødt værktøj begynder at blive slidt.

- Varmebehandling: Processen med opvarmning og afkøling af stål for at ændre dets fysiske egenskaber, hvilket gør det hårdere og mere holdbart (vigtigt for hårdt værktøj).

- Skud: En enkelt cyklus af sprøjtestøbemaskinen.

- T1: "Test 1"-prøverne - de allerførste dele produceret af en ny form for at bekræfte designet.