Introduktion

Nylonsprøjtestøbning: En omfattende vejledning

Sprøjtestøbning står som den enkelte mest vigtig og meget brugt proces til masseproduktion af plastdele. Denne fremstillingsteknik involverer indsprøjtning af smeltet materiale i et fellermhulrum, hvor det afkøles og størkner til den endelige ønskede form. Processen er ansvarlig feller at skabe alt fra almindelige husholdningsartikler og sofistikeret medicinsk udstyr til kritiske bilkomponenter.

Selvom selve teknikken er alsidig, afhænger dens succes af egenskaberne af det anvendte materiale. Indtast Nylon , også kendt kemisk som Polyamid (PA) .

Nylon er en højtydende termoplast, hvilket betyder, at den gentagne gange kan smeltes og omdannes uden væsentlig kemisk nedbrydning. Siden opfindelsen er den blevet en af de mest populære og vigtige ingeniørplast i verden.

Hvorfor nylon er et populært valg til sprøjtestøbning

Nylons popularitet inden for sprøjtestøbning er forankret i dens unikke balance af egenskaber, der ofte ikke er tilgængelige i ogre, billigere plastik:

-

Ekstraordinære mekaniske egenskaber: Nylon tilbyder en kombination af høj styrke, stivhed og sejhed , hvilket gør den ideel til dele udsat for høje belastninger og belastninger.

-

Overlegen slidstyrke: Det har en iboende lav friktionskoefficient , hvilket gør det til det foretrukne materiale til dele, der involverer bevægelse eller glidning mod ogre overflader, såsom gear og lejer.

-

Termisk stabilitet: Det kan tåle højere driftstemperaturer end mange ogre almindelige termoplaster, afgørende for applikationer i motilrrum eller elektriske komponenter.

-

Kemisk modstand: Det giver god modstandsdygtighed over for mange olier, brændstoffer og opløsningsmidler.

Evnen til hurtigt at omdanne rå polyamid pellets til komplekse, holdbare og præcist konstruerede dele gør nylon sprøjtestøbning en uundværlig proces på tværs af talrige højefterspørgselsindustrier.

Hvad er nylonsprøjtestøbning?

Definition og kerneproces

Nylon sprøjtestøbning er en højvolumen fremstillingsproces, der bruges til at skabe komplekse, tredimensionelle dele ved at injicere smeltet polyamid (nylon) ind i et formhulrum. Såm termoplast opvarmes nylon, indtil det bliver flydende, presses under højt tryk ind i en lukket form, får lov til at afkøle og størkne, og til sidst udstødes som en færdig del.

Processen minder grundlæggende om sprøjtestøbning af andre plasttyper, men den kræver særlig opmærksomhed på temperatur, fugtkontrol og sprøjtetryk på grund af nylons unikke materialeegenskaber (specifikt dets høje smeltepunkt og hygroskopiske natur).

Nøgletrin i nylonsprøjtestøbning

Hele processen er cyklisk og involverer fire kernefaser:

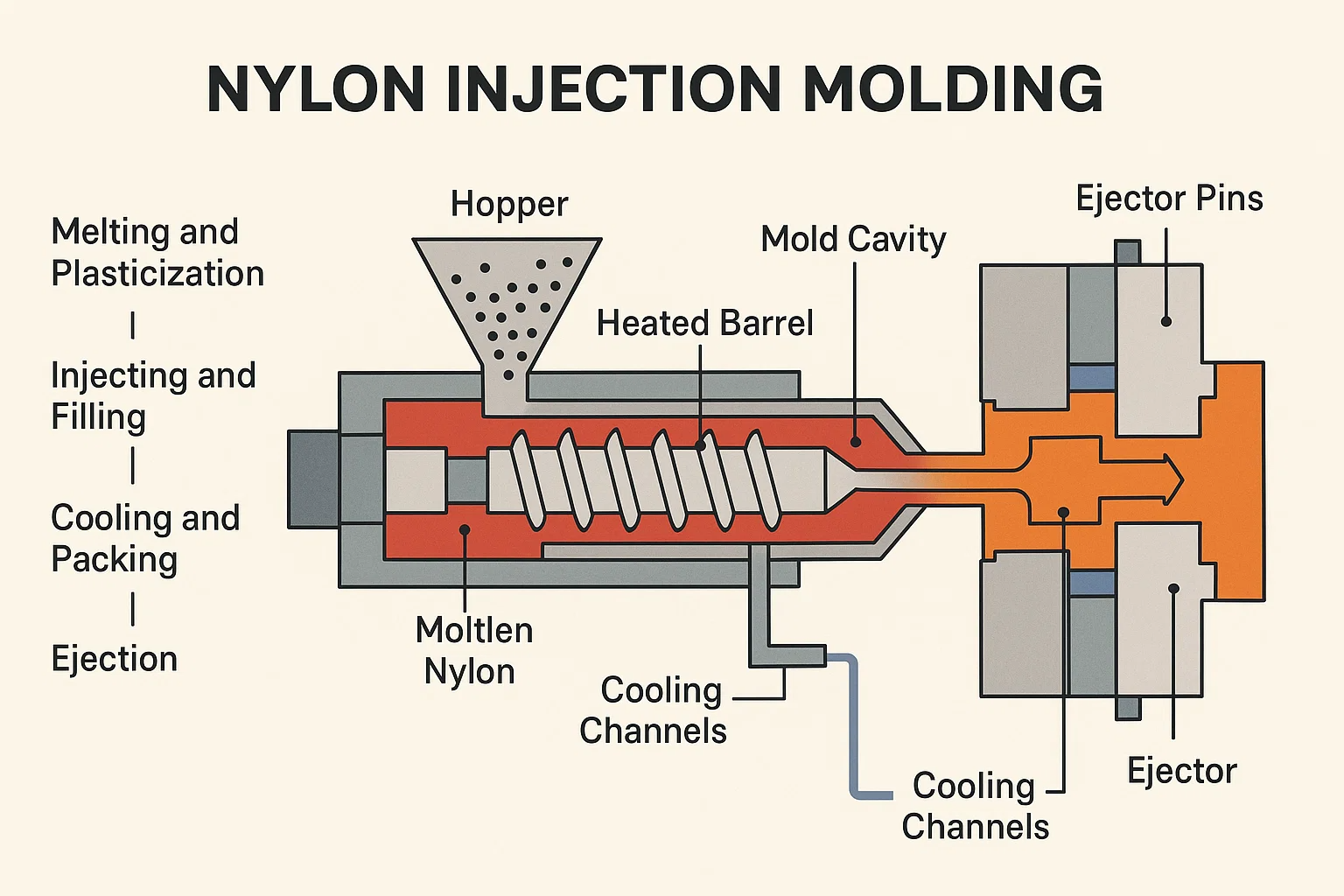

1. Smeltning og plastificering

Det rå nylonmateriale (typisk i pelletform) føres fra en tragt til en opvarmet tønde. A frem- og tilbagegående skrue inde i tøndesaksen og komprimerer materialet. Kombinationen af varme fra tøndevarmerne og friktionsvarme fra skruebevægelsen smelter nylonen og flytter den mod forsiden af tønden. Dette trin skal kontrolleres omhyggeligt for at forhindre termisk nedbrydning af nylonen, hvilket kan kompromittere den sidste dels mekaniske egenskaber.

2. Injektion og påfyldning

Når et tilstrækkeligt "skud" af smeltet nylon har samlet sig, bevæger skruen sig hurtigt fremad og fungerer som et stempel. Denne handling tvinger det smeltede nylon ved meget højt tryk gennem dysen, indløbet, løberne og portene og fylder til sidst formhulrummet. Injektionshastighed and tryk er afgørende og skal optimeres for at sikre, at den tyndvæggede, krystallinske nylon fylder alle sektioner uden at forårsage defekter som f.eks. korte skud or jetting .

3. Køling og pakning

Efter at formhulrummet er fyldt, kort pakke (eller holde) tryk opretholdes for at kompensere for materialets krympning, når det begynder at afkøle og størkne. Nylon er en semi-krystallinsk plast, hvilket betyder, at den krymper betydeligt. Dette pakningstryk er afgørende for at minimere defekter som f.eks synkemærker og sikring af dimensionsnøjagtighed. Kølevand, der cirkulerer gennem kanaler i formen, fjerner varme, hvilket får delen til at størkne.

4. Udvisning

Når delen er tilstrækkelig stiv, åbnes formen, og den ejektorstifter skub den færdige nylondel ud af hulrummet. Fordi nylondele kan være relativt hårde, selv når de er varme, passende trækvinkler og stiftplaceringer er kritiske for at sikre jævn udkastning uden at beskadige delen eller formen. Formen lukker derefter, klar til at begynde den næste cyklus.

Typer af nylonmaterialer og kompositter

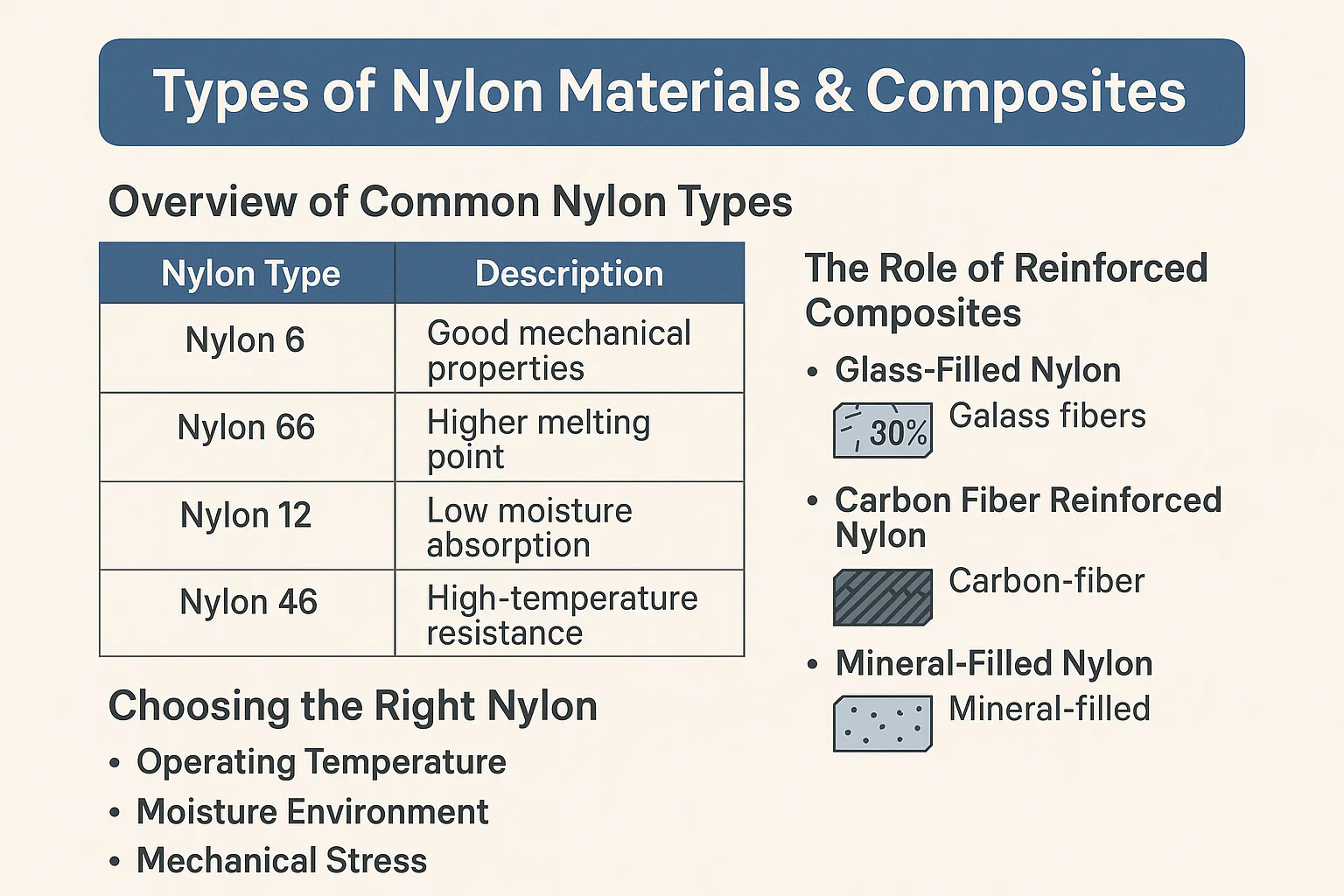

Selvom polyamid ofte blot henvises til som "nylon", omfatter polyamid en familie af materialer, hver med en unik kemisk struktur, der dikterer dets egenskaber og egnethed til forskellige sprøjtestøbningsapplikationer. De to tal, der følger "Nylon" (f.eks. Nylon 6, Nylon 66) henviser til antallet af carbonatomer i udgangsmonomererne.

Oversigt over almindelige nylontyper

| Nylon type | Primære egenskaber | Nøgleapplikationer |

| Nylon 6 (PA6) | God balance mellem mekanisk styrke, stivhed og slagfasthed; lettere at behandle end PA66. Højere fugtoptagelse end PA66. | Automotive trim, apparatdele, gear, lejer, elværktøjshuse. |

| Nylon 66 (PA66) | Højere smeltetemperatur, overlegen varme- og kemikalieresistens og bedre slidegenskaber end PA6; højere forarbejdningsomkostninger. | Motordæksler, kølerendetanke, elektriske stik, højtemperatur strukturelle komponenter. |

| Nylon 12 (PA12) | Laveste tæthed og laveste fugtabsorption blandt almindelige nylons; fremragende kemisk resistens og dimensionsstabilitet. | Brændstofledninger, luftbremserør, præcise komponenter, der kræver fremragende dimensionsstabilitet. |

Rollen af forstærkede kompositter

Til applikationer, der kræver endnu større styrke, stivhed eller termisk ydeevne, blandes nylon ofte med forstærkende fyldstoffer.

-

Glasfyldt nylon: Den mest almindelige komposit involverer tilføjelse glasfibre (f.eks. Nylon 6 GF30, hvilket betyder Nylon 6 med 30 % glasfiber). Dette øger materialet drastisk trækstyrke, stivhed (modul) og varmeafbøjningstemperatur . Det øger dog også materialesvind, hvilket kan føre til højere skævhed og kræver omhyggelig formdesign.

-

Kulfiberforstærket nylon: Anvendes, når maksimal stivhed, styrke og reduceret vægt er kritiske. Kulfiber giver overlegne mekaniske egenskaber, men kommer til en højere materialepris.

-

Mineralfyldt nylon: Bruges til at forbedre dimensionsstabiliteten, reducere krympning og opnå glattere overfladefinisher, dog normalt med en afvejning i slagstyrke.

At vælge den rigtige nylon

At vælge den passende nylon indebærer en omhyggelig afvejning mellem konkurrerende materialeegenskaber og omkostninger:

-

Driftstemperatur: Hvis delen er i nærheden af en varmekilde, er det højere smeltepunkt på Nylon 66 or a glasfyldt komposit er ofte påkrævet.

-

Fugt miljø: For dele, der fungerer i høj luftfugtighed eller under vand, Nylon 12 tilbyder det bedste dimensionsstabilitet på grund af dens lave vandoptagelse.

-

Mekanisk stress: Dele under konstant belastning eller høj slagkraft kræver generelt en meget krystallinsk kvalitet eller en glas fyldt version af Nylon 6 eller 66 .

Fordele ved at bruge nylon i sprøjtestøbning

Nylons succes som ingeniørplast skyldes dens imponerende kombination af mekaniske, termiske og kemiske egenskaber, der tilbyder klare fordele i forhold til råvareplast og endda nogle metaller.

1. Høj styrke og stivhed

Nylonkvaliteter (især PA66 og glasfyldte kompositter) udviser fremragende trækstyrke and elasticitetsmodul (stivhed). Dette gør dem ideelle til strukturelle komponenter, der skal bære betydelige belastninger uden at deformeres, såsom beslag, håndtag og maskinhuse.

2. Fremragende slid- og slidstyrke

Nylon har en iboende lav friktionskoefficient og høj slidstyrke. Denne egenskab er altafgørende for dynamiske applikationer, hvor dele glider eller gnider mod hinanden.

-

Nøgleapplikation: Nylon bruges ofte til selvsmørende dele som f.eks gear, lejer og bøsninger , hvilket reducerer behovet for eksterne smøremidler.

3. God kemisk resistens

Polyamider giver stærk modstand mod en lang række organiske kemikalier, herunder:

-

Olier og fedtstoffer: Afgørende for komponenter til biler og industrimaskiner.

-

Brændstoffer: Gør den velegnet til brændstofsystemdele.

-

Opløsningsmidler: Giver holdbarhed i barske rengørings- eller driftsmiljøer.

4. Høj varmebestandighed

Sammenlignet med mange almindelige termoplaster som polyethylen (PE) eller polypropylen (PP), kan nylon modstå væsentligt højere driftstemperaturer . Dette gælder især for Nylon 66, og endnu mere, når det er forstærket med glasfiber, hvilket drastisk øger Varmeafbøjningstemperatur (HDT) . Denne termiske stabilitet tillader dens brug i krævende applikationer som autodele under motorhjelmen.

5. Træthed og slagfasthed

Nylon har fremragende modstandsdygtighed over for træthed , hvilket betyder, at den kan tåle gentagne stresscyklusser (pålæsning og aflæsning) uden at revne. Desuden holder mange nylonkvaliteter, især ikke-fyldte typer, god slagfasthed selv ved lavere temperaturer, hvilket sikrer holdbarhed mod pludselige stød.

6. Gode elektriske isoleringsegenskaber

Nylon er en effektiv elektrisk isolator. Den er høj dielektrisk styrke og modstand mod sporing gør det til et almindeligt valg for:

-

Elektriske stik: Sikring af strømmen går korrekt og sikkert.

-

Huse og isolatorer: Beskyttelse af følsom elektronik.

Ulemper ved at bruge nylon i sprøjtestøbning

På trods af dets adskillige fordele som højtydende ingeniørplast, præsenterer nylon specifikke materiale- og forarbejdningsudfordringer, som skal håndteres for vellykket sprøjtestøbning.

1. Høj fugtabsorption (hygroskopisk natur)

Den største udfordring med nylon er dens hygroskopisk karakter -det absorberer let fugt fra det omgivende miljø.

-

Indvirkning på materiale: Før støbning, fører overdreven fugt til hydrolyse under højtemperatursmelteprocessen. Denne reaktion nedbryder polymerkæderne, hvilket resulterer i et alvorligt tab af molekylvægt og dermed en dramatisk reduktion i den sidste dels mekaniske styrke og slagfasthed (som ofte viser sig som skørhed).

-

Løsning: Nylon skal være grundigt tørret til et meget lavt fugtindhold (typisk mindre end 0,1 % for PA66) umiddelbart før forarbejdning.

2. Dimensionel ustabilitet på grund af fugt

Efter støbning vil nylondele absorbere fugt, indtil de når ligevægt med det omgivende miljø. Denne fugtoptagelse får materialet til svulme op , hvilket fører til betydelige dimensionsændringer .

-

Designovervejelser: Designere skal tage højde for forskellen i dimensioner mellem den tørre, som støbte del og den stabiliserede, konditionerede del, især for komponenter, der kræver høj præcision.

3. Potentiale for hydrolyse og nedbrydning

Som nævnt, hvis der er fugt til stede under smeltning, nedbrydes materialet. Selvom nylon er ordentligt tørret, har en relativt snævert behandlingsvindue sammenlignet med nogle andre termoplaster. Overophedning eller for lang opholdstid i tønden kan forårsage termisk nedbrydning , hvilket fører til:

-

Misfarvning (ofte gulner).

-

Reducerede mekaniske egenskaber .

-

Frigivelse af ætsende ammoniakgas.

4. Højt materialesvind

Nylon er en semi-krystallinsk polymer, hvilket betyder, at dens indre struktur ændres betydeligt ved afkøling. Dette fører til en relativt høj og anisotropisk (ujævn) volumetrisk svind (ofte 1% til 2%).

-

Konsekvens: Højt svind øger risikoen for skævhed og gør det mere udfordrende at opretholde snævre dimensionstolerancer end med amorf plast.

5. Højere omkostninger

Sammenlignet med termoplast af varer som polypropylen (PP) eller polyethylen (PE), er nylonkvaliteter generelt dyrere . Omkostningerne er begrundet i den overlegne ydeevne, men det er en faktor, der begrænser dens anvendelse til tekniske applikationer, hvor dens styrke og varmebestandighed er strengt påkrævet.

Designovervejelser for nylonsprøjtestøbning

Effektivt deldesign er ikke til forhandling, når man arbejder med krystallinske materialer som nylon. Designere skal prioritere ensartethed og glatte overgange for at håndtere højt materialesvind, minimere interne spændinger og sikre effektiv behandling.

1. Retningslinjer for vægtykkelse

-

Ensartethed er nøglen: Den vigtigste regel er at opretholde en ensartet vægtykkelse gennem hele delen. Fordi nylon krymper betydeligt ved afkøling, vil variationer i tykkelse føre til varierende afkølingshastigheder, hvilket er den primære drivkraft for indre stress and skævhed .

-

Optimal tykkelse: Mens specifikke retningslinjer varierer efter kvalitet, varierer typiske vægtykkelser fra 0,040 til 0,150 tommer (1,0 til 3,8 mm) . Tykkere vægge bør undgås eller bores ud for at bevare ensartetheden.

2. Rib Design for ekstra styrke

Ribber er afgørende for at tilføje styrke og stivhed uden at øge vægtykkelsen dramatisk.

-

Rib tykkelse: Tykkelsen af en ribben skal være mellem 50 % og 60 % af den nominelle vægtykkelse, den understøtter. At gøre ribben for tyk risikerer at skabe en vask mærke på den modsatte overflade.

-

Rib højde: Ribbehøjden bør generelt ikke være mere end tre gange den nominelle vægtykkelse.

3. Trækvinkler for nem udkastning

Fordi nylondele er stive og skydes ud, mens de stadig er varme, er tilstrækkeligt træk (tilspidsning) nødvendigt for at sikre, at de frigøres jævnt fra formen uden at slide eller vride sig.

-

Minimum udkast: Tilstræb et minimum udkast til 0,5° til 1,0° per side. For dybe træk eller teksturerede overflader øges trækvinklen til 2° eller mere .

4. Portplacering og design

Porten er indgangspunktet for den smeltede plastik, og dens placering påvirker delens kvalitet væsentligt, især for et højkrympende materiale som nylon.

-

Minimer strikkelinjer: Find porte til at skubbe smeltefronten sammen i ikke-kritiske områder, som svejsningen eller strik linje dannet, når to smeltefronter mødes, vil have reduceret styrke.

-

Portstørrelse: Porten skal være stor nok til at tillade tilstrækkelig pakningstryk at blive transmitteret ind i hulrummet, hvilket er afgørende for at minimere synkemærker og kontrollere svind.

-

Kontrol Warpage: Låg nær områder med tunge træk eller store, flade sektioner for at sikre, at det nødvendige pakningstryk påføres, hvor krympning er mest sandsynligt at forårsage forvridning.

5. Undgå stresskoncentrationer

-

Hjørne radier: Undgå skarpe indvendige hjørner. Skarpe 90° hjørner skaber spændingskoncentrationspunkter, hvor delen med stor sandsynlighed revner eller svigter under belastning.

-

Anbefalet radius: Alle indvendige hjørner skal have en radius på mindst 50 % af den tilstødende vægtykkelse (R ≥ 0,5T) .

Nylonsprøjtestøbningsprocessen: En trin-for-trin guide

Den vellykkede støbning af nylon kræver omhyggelig opmærksomhed på procesparametre, primært drevet af dens følsomhed over for fugt og dens semi-krystallinske natur.

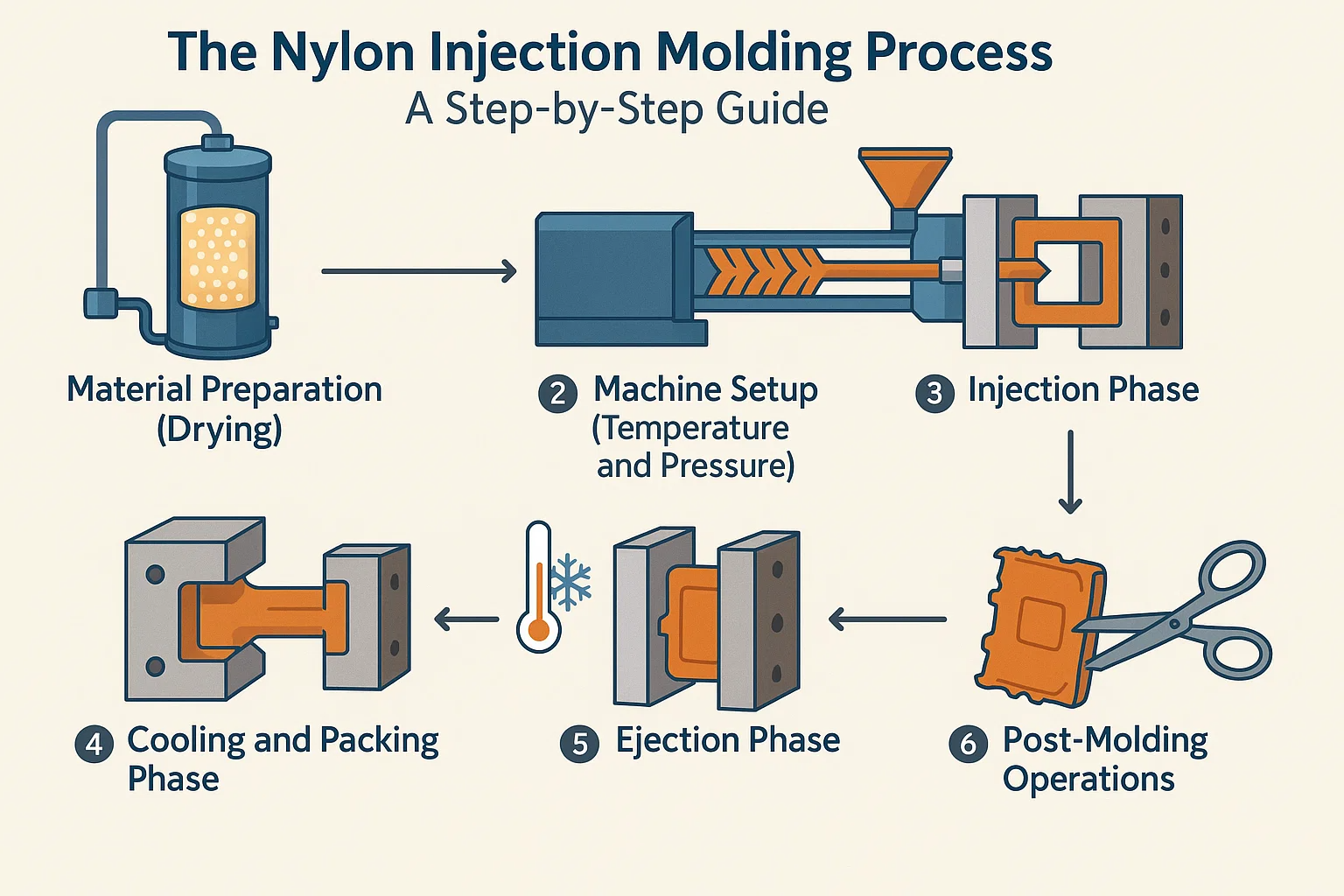

1. Materialeforberedelse (tørring)

Dette er uden tvivl det mest kritiske skridt. På grund af nylon hygroskopisk karakter , skal fugt absorberet fra luften fjernes før smeltning. Hvis det ikke tørres, får fugten materialet til at nedbrydes igennem hydrolyse under forarbejdning, hvilket resulterer i svage, sprøde dele.

-

Krav: Nylon skal tørres i en tørretumbler eller vakuumovn til et restfugtniveau på mindre end 0,1 % (ofte lavere for PA66).

-

Fremgangsmåde: Tørring tager typisk 4-6 timer ved temperaturer mellem 80°C og 110°C (176°F og 230°F) , afhængigt af den specifikke nylonkvalitet og fyldstofindhold.

2. Maskinopsætning (temperatur og tryk)

Nylon kræver høje forarbejdningstemperaturer på grund af dets høje smeltepunkt.

-

Smeltetemperatur: Tøndetemperaturprofilen er indstillet til at opnå en smeltetemperatur, der sikrer, at nylonen er fuldt smeltet, men forhindrer termisk nedbrydning. Typiske smeltetemperaturer spænder fra 230°C til 300°C (446°F til 572°F) .

-

Skimmeltemperatur: A høj formtemperatur er afgørende for nylon (ofte mellem 80°C og 120°C / 176°F og 248°F ). En varmere form hjælper med at opretholde smeltefluiditet, letter fuld krystallisation, reducerer indre spændinger og minimerer skævhed .

-

Modtryk: Lavt til moderat modtryk bruges generelt til at sikre god smeltehomogenisering uden at skabe overdreven forskydningsvarme, som kan forårsage nedbrydning.

3. Injektionsfase

Den smeltede nylon sprøjtes ind i støbeformens hulrum.

-

Injektionshastighed: A hurtig injektionshastighed foretrækkes ofte at fylde formhulrummet hurtigt, mens nylonsmelten stadig er varm og flydende. Dette er afgørende for at forebygge korte skud og minimere dannelsen af fremtrædende strik linjes (svejselinjer).

-

Injektionstryk: Høje injektionstryk er typisk nødvendige for at overvinde nylons viskositet og sikre tæt pakning.

4. Afkølings- og pakningsfase

Når nylonen afkøles, krymper den betydeligt.

-

Pakning (holde) tryk: Trykket opretholdes umiddelbart efter injektion (den pakkefasen ) for at tvinge mere materiale ind i hulrummet for at kompensere for volumetrisk krympning. Dette pres er afgørende for at forebygge synkemærker i tykke sektioner og sikrer dimensionsnøjagtighed.

-

Afkølingstid: Afkøling skal være tilstrækkelig til at tillade den krystallinske struktur at udvikle sig fuldt ud og sikre, at delen er stiv nok til udstødning uden deformation.

5. Udkastningsfase

Når den er afkølet, åbnes formen, og ejektorsystemet fjerner delen.

-

Håndtering: Dele skydes ud, mens formen stadig er varm. Ordentlig trækvinkler og veldesignede udstødningsstifter er afgørende for at undgå strukturelle skader eller kosmetiske pletter (stressblegning).

6. Efterstøbningsoperationer

-

Trimning/afblinkning: Fjernelse af portrester, løbere og enhver flash.

-

Konditionering (valgfrit, men almindelig): Da delen er tør og formstabil som støbt men skørt er det ofte betinget ved at lægge det i blød i varmt vand eller udsætte det for et miljø med kontrolleret fugtighed. Dette gør det muligt for delen at absorbere fugt og genoprette dens tilsigtede sejhed, fleksibilitet og slagfasthed.

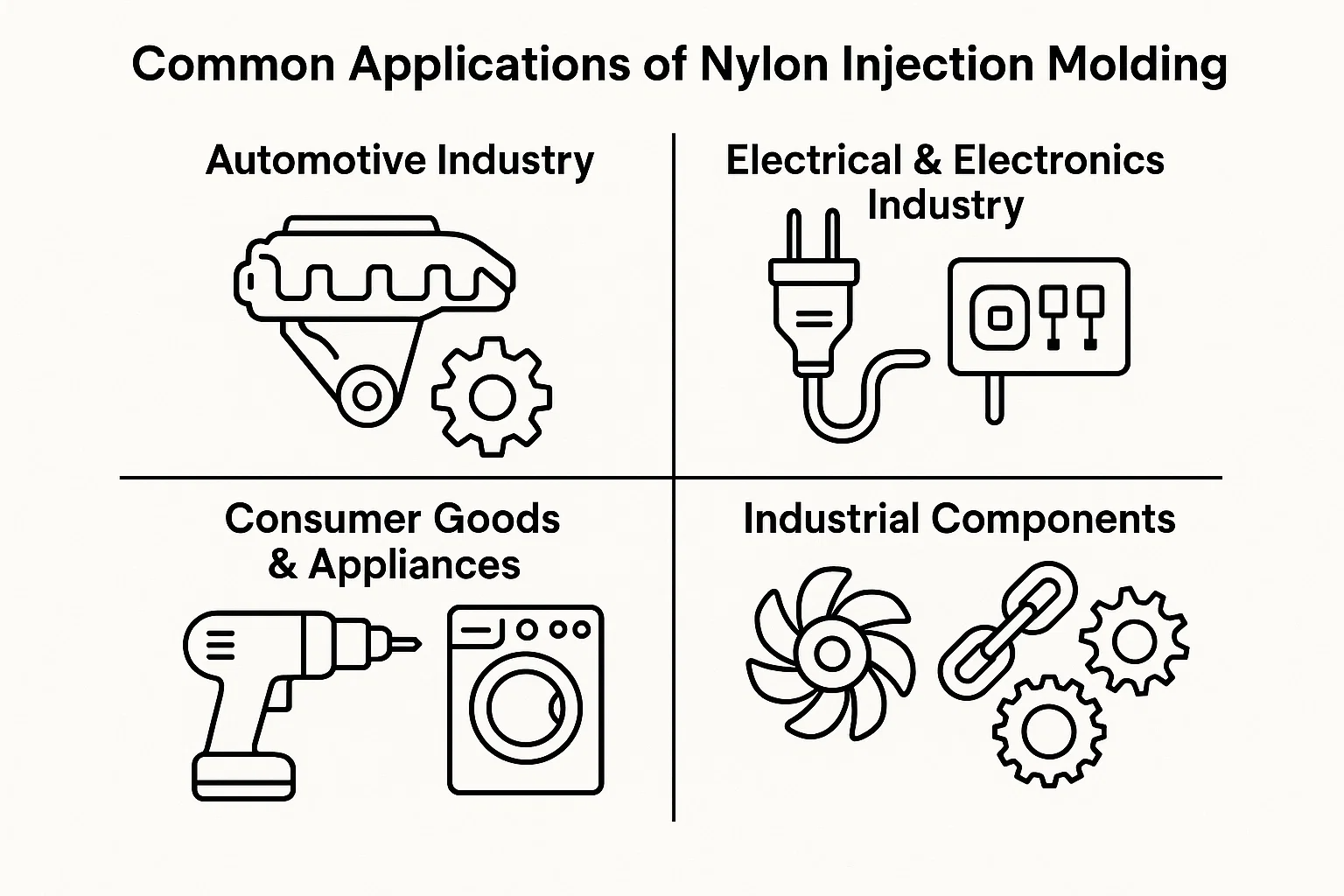

Almindelige anvendelser af nylonsprøjtestøbning

Nylons unikke kombination af høj styrke, varmebestandighed og fremragende slidegenskaber gør det til et foretrukket valg til at erstatte metal i mange krævende applikationer på tværs af forskellige industrier.

1. Bilindustrien

Bilsektoren er en af de største forbrugere af sprøjtestøbt nylon, især forstærkede kvaliteter (glasfyldt PA6 og PA66), hvor ydeevne i højvarme miljøer er afgørende.

-

Komponenter under hætten: Motordæksler, indsugningsmanifolder, kølesystemkomponenter (radiatorendetanke) og oliefilterhuse.

-

Mekaniske dele: Gear, lejer, trykskiver og bøsninger, der kræver lav friktion og høj holdbarhed.

-

Sikkerhed og struktur: Airbagbeholdere og forskellige strukturelle beslag og clips.

2. El- og elektronikindustrien

På grund af sin høje dielektriske styrke og varmebestandighed er nylon ideel til komponenter, der styrer strøm eller kræver brandbestandige egenskaber.

-

Stik og huse: Elektriske stik, klemrækker, huse til elværktøj og afbryderkomponenter.

-

Isolatorer: Afstandsstykker, afstandsstykker og forskellige isolerende barrierer.

3. Forbrugsvarer og apparater

Nylon bruges, hvor der kræves holdbarhed, slank æstetik og slidstyrke i hverdagsting.

-

Elværktøj: Huse og indvendige bevægelige dele til boremaskiner, slibemaskiner og save.

-

Hvidevarer: Gear, knaster og konstruktionsdele til vaskemaskiner, støvsugere og køkkenmaskiner.

-

Sportsudstyr: Skibindinger, cykelkomponenter og holdbare spænder.

4. Industrielle komponenter

Nylons fremragende kemikalie- og slidbestandighed gør den kritisk til væskehåndtering og tunge maskiner.

-

Væskesystemer: Pumpedele, ventilhuse, pumpehjul og væskekoblinger på grund af modstand mod olier og kemikalier.

-

Maskiner: Ruller, kædestyr, tandhjul og slidplader.

5. Medicinsk udstyr

Nylon 6 og Nylon 66, især specialiserede, biokompatible kvaliteter, bruges til komponenter, der kræver sterilisering og præcis mekanisk funktion.

-

Kirurgiske instrumenter: Håndtag, klemmer og ikke-implanterbare komponenter.

-

Diagnostisk udstyr: Huse og mekaniske dele.

Fejlfinding af almindelige nylonsprøjtestøbningsproblemer

Selv med optimalt design og maskinopsætning kan der opstå problemer. Effektiv fejlfinding af nylondele kræver forståelse for, hvordan materialets høje svind, krystallinitet og fugtfølsomhed viser sig som defekter.

1. Vridning (deformation)

Warpage er forvrængning eller vridning af delen efter afkøling, og det er det mest almindelige problem med semi-krystallinske materialer som nylon.

-

Årsager:

-

Ujævn køling: Den primære årsag; ofte på grund af uensartet vægtykkelse eller utilstrækkelig afkøling i specifikke skimmelområder.

-

Anisotropisk svind: Høj og retningsbestemt svind, især med glasfyldte materialer.

-

Lav formtemperatur: En for kold form forhindrer ensartet krystallisering.

-

-

Løsninger:

-

Øg formtemperaturen: En varmere form (tættere på 100 °C) sikrer langsommere, mere ensartet afkøling og krystalvækst.

-

Optimer gateplacering: Placer porten for at afbalancere smelteflowet og kontrollere krympningsretningen.

-

Designanmeldelse: Sørg for vægtykkelse er så ensartet som muligt.

2. Synkemærker (fordybninger)

Vask mærker er lokaliserede fordybninger på overfladen af en del, der typisk forekommer modsat tykke sektioner, ribber eller fremspring.

-

Årsager:

-

Utilstrækkeligt pakningstryk: Der skubbes ikke nok materiale ind under pakningsfasen til at kompensere for internt svind.

-

Vægtykkelse for høj: Kernen i en tyk sektion tager for lang tid om at afkøle og krymper internt.

-

-

Løsninger:

-

Øg pakningstryk og tid: Oprethold højt holdetryk længere for at føre materiale ind i den krympende kerne.

-

Forøg portstørrelse: En større port gør det muligt at overføre pakningstrykket effektivt.

-

Redesign: Reducer tykkelsen af den problematiske sektion, eller kerne den ud.

-

3. Strik linjer (svejselinjer)

Strik linjer (eller svejselinjer) vises, hvor to smeltefronter konvergerer, ofte omkring huller eller indsatser. For nylon er disse linjer svage punkter.

-

Årsager:

-

Lav smeltetemperatur/langsom hastighed: Nylonet køler for meget, før smeltefronterne mødes, hvilket forhindrer korrekt sammensmeltning.

-

-

Løsninger:

-

Øg smeltetemperatur: Sørg for the nylon is hot enough for better molecular mixing upon meeting.

-

Øg injektionshastigheden: Fyld hulrummet hurtigere for at holde smeltefronten varm.

-

Redesign: Juster portens placering at flytte striklinjen til et mindre strukturelt kritisk eller skjult område.

-

4. Korte billeder (ufuldstændig udfyldning)

A kort skud er en fejl i at fylde formhulrummet fuldstændigt, hvilket efterlader tomme rum.

-

Årsager:

-

Lav smeltetemperatur: Nylonet er for tyktflydende til at flyde helt.

-

Utilstrækkeligt injektionstryk/hastighed: Ikke nok kraft eller hastighed til at skubbe materialet til enden af hulrummet.

-

-

Løsninger:

-

Øg smeltetemperatur og injektionshastighed.

-

Udluft formen: Sørg for air can escape the cavity, especially in deep pockets.

-

5. Jetting (ormlignende spor)

Jetting opstår, når det smeltede nylon skydes hurtigt ind i hulrummet gennem en lille låge, hvilket får det til at krølle som en strøm i stedet for at vifte jævnt ud.

-

Årsager:

-

For høj injektionshastighed gennem en lille portåbning.

-

Dårligt portdesign: Gate sigter direkte ind i et stort, åbent område.

-

-

Løsninger:

-

Reducer injektionshastigheden i starten af fyldningen (hastighedsprofilering).

-

Forøg portstørrelse.

-

Redesign Gate Placering: Ret strålen mod en formstift, kerne eller væg for at tvinge strømmen til at forsvinde med det samme.

-

6. Nedbrydning (skørhed/gulfarvning)

Nedbrydning er den kemiske nedbrydning af polymeren, hvilket resulterer i tab af egenskaber.

-

Årsager:

-

Fugt (hydrolyse): Mest almindelig årsag; utilstrækkelig tørring af materiale.

-

For høj smeltetemperatur: Temperaturer for høje til den specifikke nylonkvalitet.

-

Lang opholdstid: Nylonet sidder for længe i den varme tønde (f.eks. små skud på en stor maskine).

-

-

Løsninger:

-

Sørg for Proper Drying: Tjek igen fugtindholdet og tørretumblerens funktion.

-

Reducer smeltetemperatur eller cyklustid.

-

Brug den rigtige maskine: Vælg en støbemaskine, hvor skudstørrelsen er 40%-80% af tøndekapaciteten.

-

-

-

Bedste praksis for nylonsprøjtestøbning

Succesfuld støbning af nylon kræver konsekvent overholdelse af strenge protokoller, der afbøder dets grundlæggende udfordringer, primært fugt og høj krympning. Implementering af disse bedste praksisser sikrer kvalitet, holdbarhed og optimale cyklustider.

1. Korrekt materialehåndtering og opbevaring

-

Obligatorisk tørring: Antag altid, at nylonmaterialet skal tørres. Brug en tørretumbler for at reducere fugtindholdet under producentens angivne grænse (typisk <= 0,1\% ) umiddelbart før brug.

-

Fodring med lukket sløjfe: Ideelt set skal du bruge en lukket kredsløb at føre materialet direkte fra tørretumbleren til maskintragten for at forhindre genabsorption af omgivende fugt under transporten.

-

Opbevaring: Opbevar uforseglede nylonposer eller beholdere i en tørt, klimakontrolleret miljø eller forsegl dem igen umiddelbart efter åbning.

2. Optimering af procesparametre

-

Høj formtemperatur: Brug en høj formtemperatur (ofte 80 °C to 120 °C ) for at fremme fuld og ensartet krystallisation . Dette reducerer indre spændinger, minimerer vridning og forbedrer den sidste dels mekaniske egenskaber.

-

Hurtig indsprøjtning/kontrolleret hastighed: Brug en relativt hurtig injektionshastighed for at sikre, at smeltefronten forbliver varm og smelter godt sammen (reducerer strikkelinjens svaghed). Brug dog hastighedsprofilering for at starte langsommere og undgå jetting ved porten.

-

Tilstrækkeligt pakningstryk: Ansætte tilstrækkeligt holde-/pakketryk og tid til at kompensere for nylons høje volumetriske svind og minimere synkemærker .

3. Formvedligeholdelse og portstyring

-

Gate Vestige kontrol: Sørg for ren portadskillelse for at minimere sekundære trimningsoperationer, som kan beskadige delen.

-

Regelmæssig rengøring: Rengør regelmæssigt formåbningerne og skillelinjen. Ordentlig udluftning er afgørende for nylons hurtige fyldning, hvilket tillader luft at undslippe og forhindrer forbrænding (dieseling) forårsaget af komprimeret gas.

4. Kvalitetskontrol og efterstøbning

-

Fugttest: Implementer rutinemæssig materialefugttest (f.eks. Karl Fischer-titrering eller fugtanalysator) for at verificere tørringseffektiviteten.

-

Øjeblikkelig konditionering: Plan for konditionering efter støbning (f.eks. varmtvandsbad eller fugtighedskammer) til dele, der kræver maksimal sejhed og slagfasthed, da de tørre dele, som er støbt, vil være mere skøre.

-

Dimensionelle kontrol: Udfør dimensionelle kvalitetstjek på dele efter de er blevet konditioneret og stabiliseret, da dimensionerne vil ændre sig væsentligt fra støbt tilstand.

So

Nylon sprøjtestøbning er en kraftfuld og vigtig fremstillingsproces, der leverer højtydende, holdbar og omkostningseffektiv komponenter på tværs af verdens mest krævende industrier. Dens unikke profil af høj styrke, fremragende slidstyrke og termisk stabilitet gør polyamid uundværlig til at erstatte traditionelle materialer som metaller i gear, huse og konnektorer.