Indledning

Mens ofte anvendt ombytteligt, er 3D -udskrivning og additivfremstilling ikke synonymt; Tværtimod er 3D -udskrivning en specifik form for den bredere industrielle proces kendt som additiv fremstilling.

For at sige det enkelt, tænk på det på denne måde: alle 3D -printere laver additivfremstilling, men ikke al additivfremstilling udføres af det, vi typisk kalder en 3D -printer. Det er som at sige, at alle biler er køretøjer, men ikke alle køretøjer er biler (du har også lastbiler, motorcykler, busser osv.).

Tilsvarende er 3D -udskrivning en populær type additivfremstilling, især kendt for sin tilgængelighed og anvendelse i prototype og personlige projekter, men det fulde omfang af additivfremstilling strækker sig langt ud over det.

Tabel til hurtig oversigt:

| Funktion | 3D -udskrivning (fælles opfattelse) | ENdditivfremstilling (bredere industriel periode) |

| Primært fokus | Prototyping, konceptmodeller, hobbyistprojekter, personlig brug | Funktionelle dele til slutbrug, industriel produktion, massetilpasning |

| Typisk skala | Mindre batches, enkelt prototyper, engangs brugerdefinerede genstande | Mellemstor til storstilet produktion, komplekse samlinger, kritiske komponenter |

| ENlmindelige materialer | Primært termoplast (PLA, ABS, PETG), fotopolymerharpikser | Metaller (titanium, aluminium, nikkellegeringer), højtydende polymerer (peek, ultem), kompositter, keramik |

| Præcision og kvalitet | Mere tolerant over for fejl, vægt på visuel repræsentation eller hurtig iteration | Krav med høj præcision, dimensionel nøjagtighed, streng kvalitetskontrol, kræver ofte efterbehandling |

| Typiske applikationer | Produktdesign -iteration, uddannelsesværktøjer, brugerdefinerede figurer, grundlæggende jigs | Rumfart -komponenter, medicinske implantater, bildele, industriel værktøj |

| Omkostninger (udstyr) | Generelt lavere, tilgængeligt desktop og industrielle maskiner på indgangsniveau | Betydeligt højere, specialiserede industrielle kvalitetssystemer |

| Forhold | En undergruppe eller en specifik type additivfremstilling | Det overordnede industrielle felt, der inkluderer 3D -udskrivning |

For virkelig at forstå denne sondring, lad os først gå i dybden i det grundlæggende begreb 3D -udskrivning.

Hvad er 3D -udskrivning?

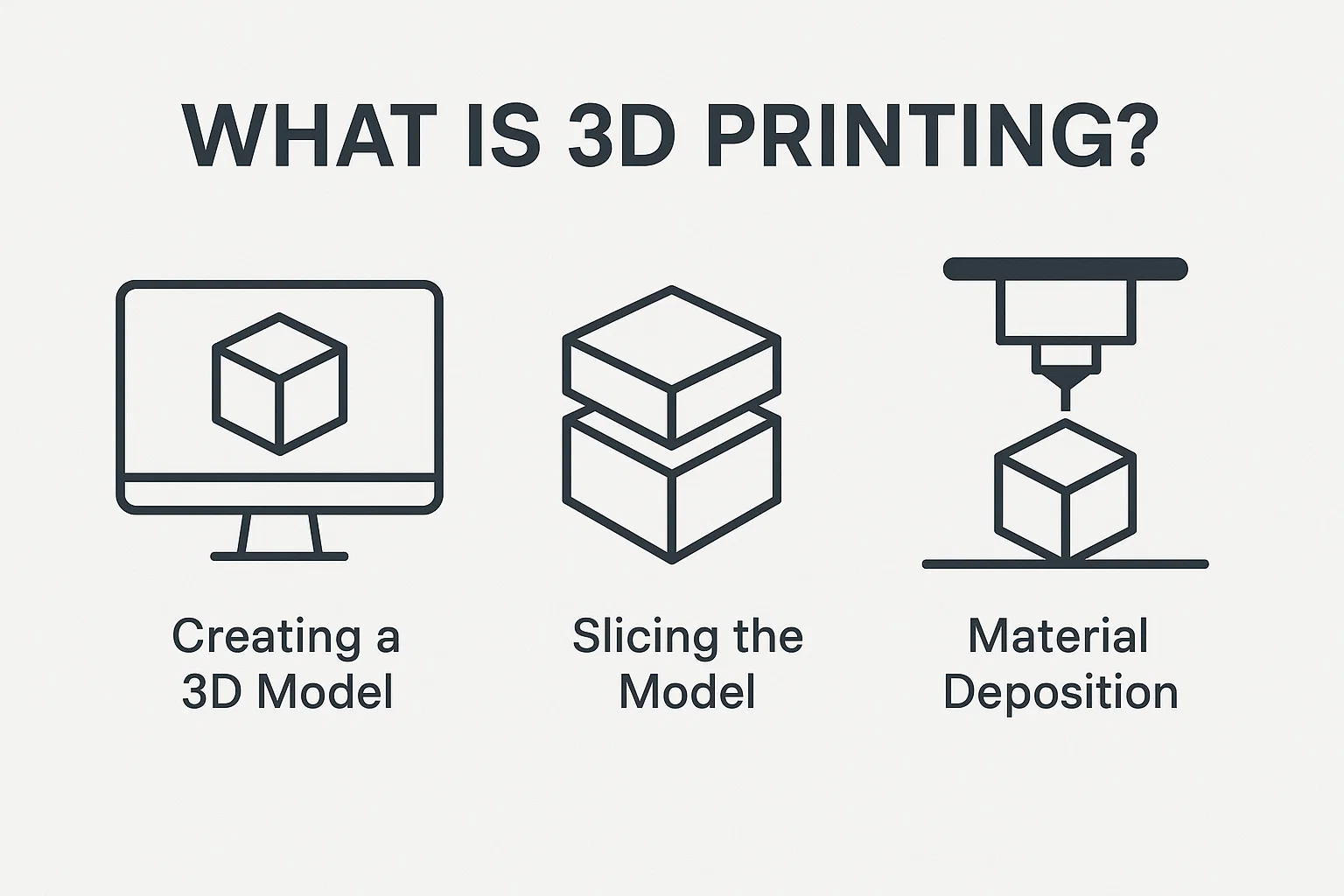

I kernen, 3D -udskrivning er en proces med at skabe tredimensionelle objekter fra et digitalt design ved at tilføje materielt lag for lag. I modsætning til traditionelle subtraktive fremstillingsmetoder, der fjerner materiale fra en større blok (som bearbejdning eller udskæring), opbygger 3D -udskrivning objektet fra bunden. Denne "additive" tilgang er grundlæggende for dens drift.

Den grundlæggende proces involverer typisk:

- Oprettelse af en 3D -model: Dette starter normalt med et digitalt design, ofte oprettet ved hjælp af computerstøttet design (CAD) software eller ved at scanne et eksisterende objekt.

- Skærer modellen: Den digitale 3D -model "skives derefter" af specialiseret software til hundreder eller tusinder af tynde, vandrette lag.

- Materialeaflejring: En 3D-printer læser derefter disse skiver og aflejres eller størkner det materiale lag for lag i henhold til tværsnittet af hver skive, indtil hele objektet er dannet.

Flere almindelige teknologier understøtter udøvelsen af 3D -udskrivning, der hver især passer til forskellige materialer og applikationer:

- Fused Deposition Modelling (FDM) / Fused Filament Fabrication (FFF): Dette er måske den mest kendte teknologi, der bruges i mange desktop 3D-printere. Det fungerer ved at ekstrudere et termoplastisk filament gennem en opvarmet dyse, smelte materialet og deponere det lag for lag på en build -platform.

- Stereolitografi (SLA): Denne metode bruger en UV -laser til at helbrede (Harden) flydende fotopolymerharpikslag efter lag. Laseren sporer tværsnittet af et objekt i en moms af harpiks, der størkner det.

- Selektiv laser sintring (SLS): SLS anvender en højeffekt laser til selektivt at smelte små partikler af polymerpulver til en fast struktur. Efter at hvert lag er størknet, spredes et nyt lag pulver over bygningsområdet.

- Digital Light Processing (DLP): I lighed med SLA, men bruger en digital projektorskærm til at blinke et helt lag af et billede på én gang og hurtigt hærdes harpiksen.

Historisk set og stadig overvejende har 3D -udskrivning fundet sine primære applikationer i:

- Prototyping: Oprettelse af fysiske modeller af design til test og iteration inden masseproduktion. Dette reducerer designcyklusser og omkostninger markant.

- Hobbyistprojekter og uddannelse: Dens stigende tilgængelighed har gjort det populært til personlige projekter, skabelse af brugerdefinerede genstande og som et værdifuldt værktøj til at lære om design og teknik i uddannelsesmæssige omgivelser.

- Brugerdefineret værktøj og inventar: Produktion af skræddersyede værktøjer eller jigs til specifikke produktionsopgaver, ofte til en lavere pris og hurtigere omdrejning end traditionelle metoder.

Mens utroligt alsidig til disse applikationer, indebærer 3D-udskrivning ofte et fokus på relativt mindre skalaproduktion, ofte med plast eller harpikser, og med vægt på design iteration snarere end kritiske dele af slutanvendelse.

Efter at have etableret, hvad 3D -udskrivning indebærer, kan vi nu hæve vores forståelse til det omfattende udtryk: Additivfremstilling

Hvad er additivfremstilling?

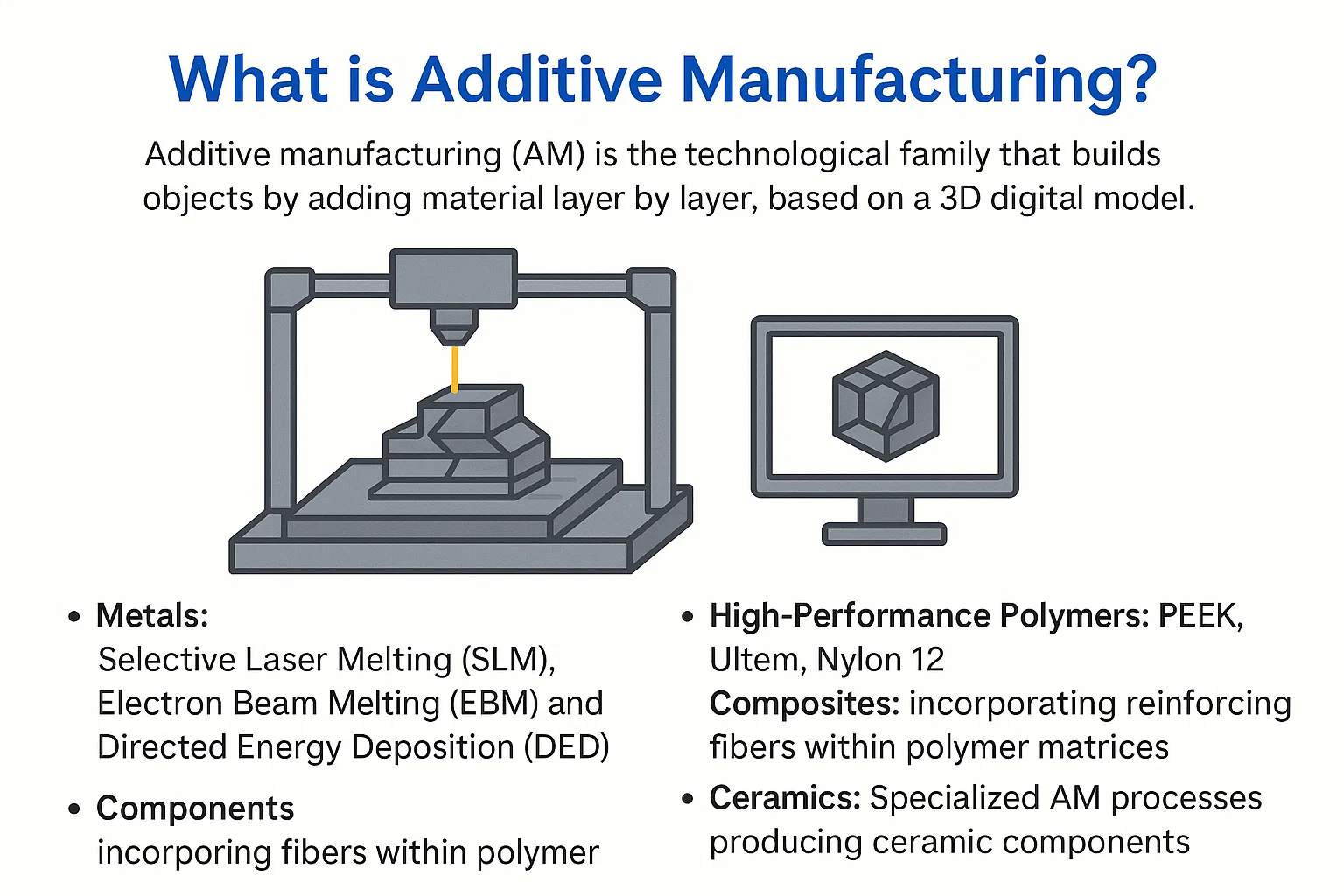

Mens 3D -udskrivning ofte bringer sindet til desktopmaskiner til at fremstille plastprototyper, Additiv Manufacturing (AM) Definerer en meget bredere og mere sofistikeret industriel proces. Det er den formelle, industri-anerkendte betegnelse for den teknologiske familie, der bygger objekter ved at tilføje materialelag for lag, baseret på en 3D-digital model. Hvor 3D-udskrivning kan ses som det tilgængelige tip af isbjerget, repræsenterer additivfremstilling de enorme, komplekse og kraftfulde bulk under overfladen, fokuseret på at producere højtydende, funktionelle slutbrugsdele.

Additivfremstilling går ud over blot prototype for at omfatte en lang række industrielle applikationer, hvor fokus er på robust produktion, streng kvalitetskontrol og oprettelsen af dele, der kan modstå krævende operationelle miljøer. Det handler om ingeniørløsninger, ikke kun modeller. Dette bredere koncept inkluderer, men er ikke begrænset til, kerneprincipperne for konstruktion af lag for lag.

En nøgledifferentiering til additivfremstilling er det omfattende udvalg af materialer, den anvender, som ofte er konstrueret til specifikke ydelsesegenskaber, der kræves i krævende industrier:

- Metaller: Det er her Am virkelig skinner til industrielle applikationer. Teknologier som Selective Laser Melting (SLM), Electrons Beam Melting (EBM) og Directed Energy Deposition (DED) bruges til at smelte pulveriserede metaller (f.eks. Titanium, aluminium, rustfrit stål, nikkellegeringer) eller metaltråd, hvilket skaber utroligt stærke og komplekse metallikkomponenter til aerospace, bilindustrier og medicinske industrier.

- Højtydende polymerer: Ud over almindelig plast bruger AM avancerede polymerer (f.eks. Peek, Ultem, Nylon 12), der tilbyder overlegen mekanisk styrke, temperaturresistens og kemisk inertitet, der er egnet til krævende industriel anvendelse.

- Kompositter: Additivfremstilling kan også inkorporere forstærkende fibre (som kulfiber eller glasfiber) inden for polymermatrixer for at skabe lette, men utroligt stærke sammensatte dele.

- Keramik: Specialiserede AM -processer kan producere keramiske komponenter, der er resistente over for høje temperaturer, slid og korrosion, nyttige inden for rumfarts- og biomedicinske felter.

- Sand: Til industriel støbning kan AM udskrive sandforme og kerner direkte fra digitale design, hvilket dramatisk fremskynder støberi -processen.

I det væsentlige handler additivfremstilling om at omdanne digitale design til funktionel, høj kvalitet og ofte meget komplekse fysiske produkter til direkte brug i forskellige brancher, hvilket skubber grænserne for, hvad der er muligt i design og produktion.

Med en klar forståelse af begge udtryk kan vi nu formulere de vigtigste forskelle, der virkelig adskiller additivfremstilling fra det, der ofte opfattes som 3D -udskrivning.

Nøgleforskelle mellem additivfremstilling og 3D -udskrivning

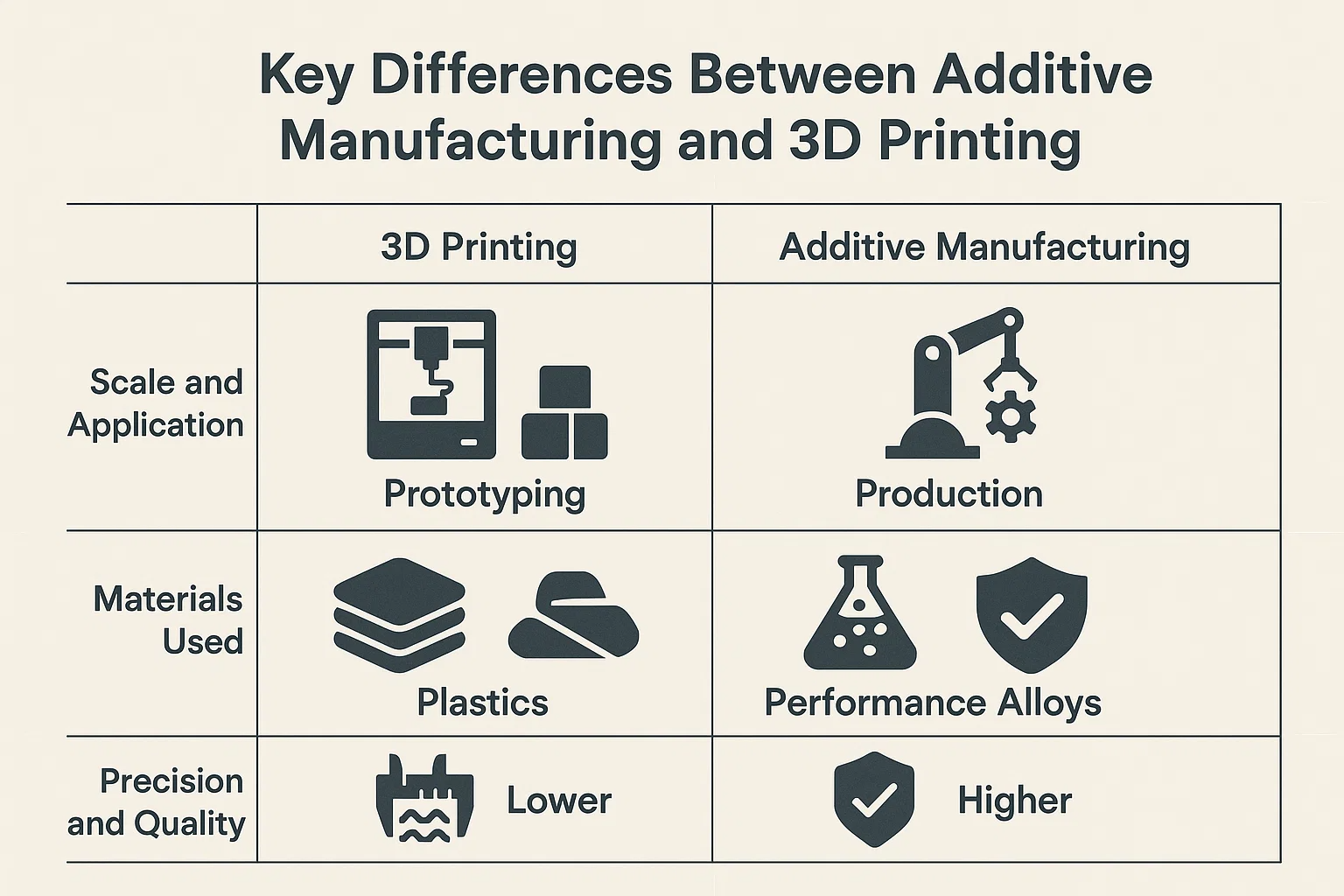

Mens 3D -udskrivning er en form for additivfremstilling, er det vigtigt at forstå deres sondring for at værdsætte det fulde omfang og kapaciteter i disse teknologier. Forskellene ligger primært i deres skala, typiske anvendelser, anvendte materialer og den præcision og kvalitet, der forventes af deres output.

Skala og anvendelse: Fra prototype til produktion

- 3D -udskrivning: Ofte forbundet med mindre skalaoperationer, 3D -udskrivning vedtages bredt til Hurtig prototype , uddannelsesmæssige formål og hobbyistprojekter. Dens styrke ligger hurtigt i at skabe fysiske modeller for at visualisere design, testform og pasform og iterere koncepter effektivt. Vægten ligger typisk på hastighed og overkommelige priser for konceptualisering snarere end slutproduktets ydeevne.

- Additivfremstilling: Dette henviser til den industrielle kvalitet på additivteknologier. Det er rettet mod Produktion af større skala af funktionelle, slutbrugsdele og komponenter. Additivfremstilling letter direkte digital fremstilling, massetilpasning og produktion af komplekse geometrier, der er umulige eller omkostningsforbudte med traditionelle metoder. Fokus her er på robust ydeevne, pålidelighed og integration i forsyningskæder til slutprodukter.

Brugt materialer: Fra plast til ydeevne legeringer

- 3D -udskrivning: Bruger ofte et smalere udvalg af materialer, primært Termoplastik (som PLA, ABS, PETG) og fotopolymerharpikser . Disse materialer er generelt lettere at behandle, billigere og ideelle til ikke-kritiske dele eller visuelle prototyper, hvor høj mekanisk styrke eller specifikke miljømodstand ikke er vigtigst.

- Additivfremstilling: Anvender en markant bredere og mere avanceret række materialer, inklusive højtydende metaller (f.eks. Titaniumlegeringer, nikkelbaserede superlegeringer, rustfrit stål), teknik polymerer (f.eks. kig, ultem), avanceret kompositter , og endda keramik . Disse materialer er valgt til deres specifikke mekaniske, termiske og kemiske egenskaber, hvilket muliggør oprettelse af dele til krævende anvendelser inden for luftfarts-, medicinske og bilindustrier.

Præcision og kvalitet: Fra tolerance til certificering

- 3D -udskrivning: Mens forbedring, industriel 3D-udskrivning på forbruger og indgangsniveau kan have Mere tolerance for fejl eller mindre strenge krav til dimensionel nøjagtighed og overfladefinish. Det primære mål er ofte at skabe en repræsentativ fysisk model hurtigt, hvor mindre ufuldkommenheder kan være acceptabelt.

- Additivfremstilling: Krav betydeligt højere præcision, nøjagtighed og kvalitetskontrol For funktionelle dele, brugsdele. Komponenter, der produceres via additivfremstilling, kræver ofte streng test, validering af materiel egenskab og overholdelse af industristandarder (f.eks. Luftfartscertificeringer, regler for medicinsk udstyr). Efterbehandlingstrin (som varmebehandling, bearbejdning eller overfladebehandling) er også ofte kritiske i additiv fremstilling for at opnå de krævede mekaniske egenskaber og overfladekvalitet, hvilket tilføjer kompleksiteten og præcisionen i den overordnede proces.

Den mest nøjagtige måde at beskrive det på er, at 3D -udskrivning er en undergruppe af additivfremstilling

Forholdet: Er de de samme?

Nej, de er ikke de samme, men de er indviklet. Den mest nøjagtige måde at forstå forholdet mellem 3D -udskrivning og additivfremstilling er at erkende det 3D -udskrivning er en undergruppe af additivfremstilling .

Tænk på det ved hjælp af en velkendt analogi: Alle firkanter er rektangler, men ikke alle rektangler er firkanter.

- A rektangel er en bredere kategori af firkantet med fire højre vinkler.

- A firkant er en specifik type rektangel, hvor alle fire sider er lige i længden.

På samme måde:

- Additivfremstilling Er den overordnede, industrielle kvalitetsproces med at bygge genstande lag for lag ved hjælp af forskellige materialer og teknologier til funktionelle slutbrugsdele. Det er det bredere "rektangel."

- 3D -udskrivning er en specifik, ofte mere tilgængelig og populariseret metode inden for additivfremstilling, typisk forbundet med prototype, mindre skalaproduktion og et smalere udvalg af materialer (ofte plast). Det er den mere specifikke "firkant" inden for det større "rektangel."

Derfor, når nogen henviser til 3D -udskrivning, beskriver de en metode, der i sagens natur udfører additivfremstilling. Når man diskuterer additivfremstilling, omfatter man imidlertid et meget bredere udvalg af avancerede teknologier, materialer og applikationer, der strækker sig langt ud over, hvad offentligheden typisk forbinder med "3D -udskrivning." Udtrykket "additivfremstilling" understreger den industrielle intention, præcision og præstationsfunktioner, der er afgørende for kritiske anvendelser, mens "3D-udskrivning" ofte fremhæver det mere generaliserede koncept om at skabe tredimensionelle objekter lag for lag.

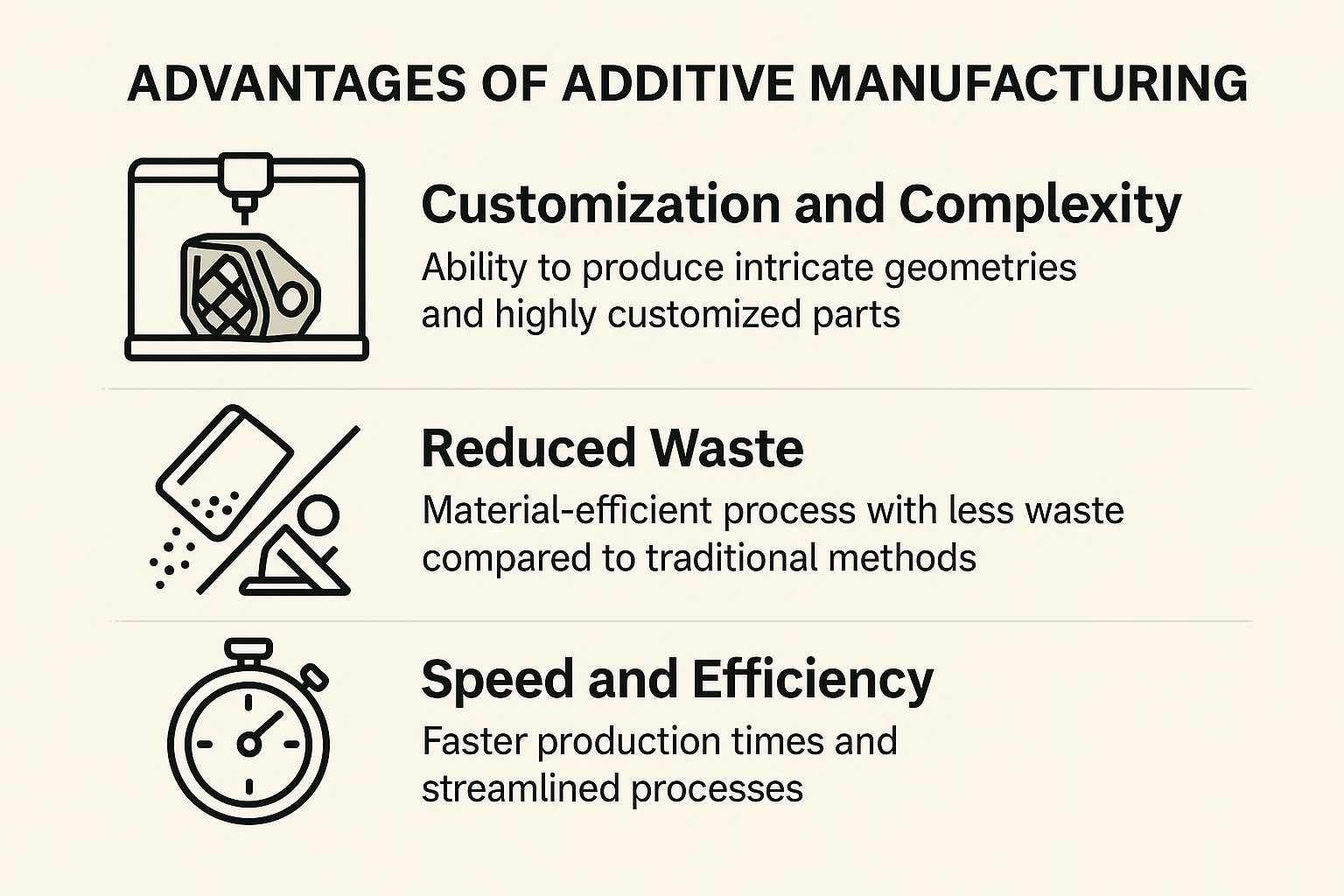

Fordele ved additivfremstilling

Additivfremstilling er fremkommet som en transformativ teknologi, der tilbyder overbevisende fordele i forhold til traditionelle fremstillingsmetoder. Disse fordele driver sin stigende vedtagelse på tværs af en række industrier, fra rumfart til sundhedsydelser.

Tilpasning og kompleksitet

En af de mest betydningsfulde fordele ved additivfremstilling er dens uovertrufne evne til at skabe Meget komplekse geometrier og komplicerede interne strukturer, der er umulige eller uoverkommelige dyre at fremstille med konventionelle teknikker som bearbejdning eller støbning. Denne designfrihed giver ingeniører mulighed for at:

- Optimer delens ydeevne: Opret lette strukturer med interne gitter eller honningkamdesign, der reducerer materialeforbruget uden at gå på kompromis med styrke.

- Konsolidering af samlinger: Kombiner flere dele i en enkelt, kompleks komponent, reducering af samlingstid, potentielle fejlpunkter og den samlede vægt.

- Skræddersyprodukter til specifikke behov: Producer virkelig tilpassede produkter, fra patientspecifikke medicinske implantater til skræddersyet værktøj til en bestemt fremstillingsproces, alt uden behov for nye forme eller omfattende genindlæsning.

Reduceret affald

I modsætning til subtraktiv fremstilling, der starter med en større blok af materiale og fjerner overskydende, indtil den ønskede form er opnået (ofte resulterer i betydeligt affald), er additivfremstilling en iboende Materialeffektiv proces .

- I nærheden af nettoproduktion: Kun det materiale, der er nødvendigt for den del, bruges, lag for lag. Dette reducerer materielt affald markant, ofte med 70-90% sammenlignet med traditionelle metoder.

- Miljøvenlig tilgang: Det reducerede materialeforbrug sænker ikke kun omkostningerne, men bidrager også til mere bæredygtig fremstillingspraksis, der tilpasser sig global bestræbelser på ressourcebeskyttelse og minimeret miljøpåvirkning.

Hastighed og effektivitet

Additivfremstilling tilbyder betydelige fordele med hensyn til produktionstidslinjer, især for komplekse eller tilpassede dele.

- Hurtigere produktionstider: For mange applikationer, især prototype og batchproduktion af små til medium, kan AM producere dele meget hurtigere end traditionelle metoder, der kræver omfattende opsætning, værktøj eller flere behandlingstrin.

- Nedsatte ledetider: Evnen til at gå direkte fra et digitalt design til en fysisk del uden behov for komplekst værktøj eller forme forkortet føringstiden fra koncept til færdigt produkt. Denne smidighed giver virksomheder mulighed for at svare hurtigere på markedskrav og fremskynde produktudviklingscyklusser.

- Fremstilling on-demand: AM letter "print-on-demand" -funktioner, reducerer behovet for store varebeholdninger og muliggør lokal produktion, forbedring af effektiviteten yderligere og reduktion af logistikomkostninger.

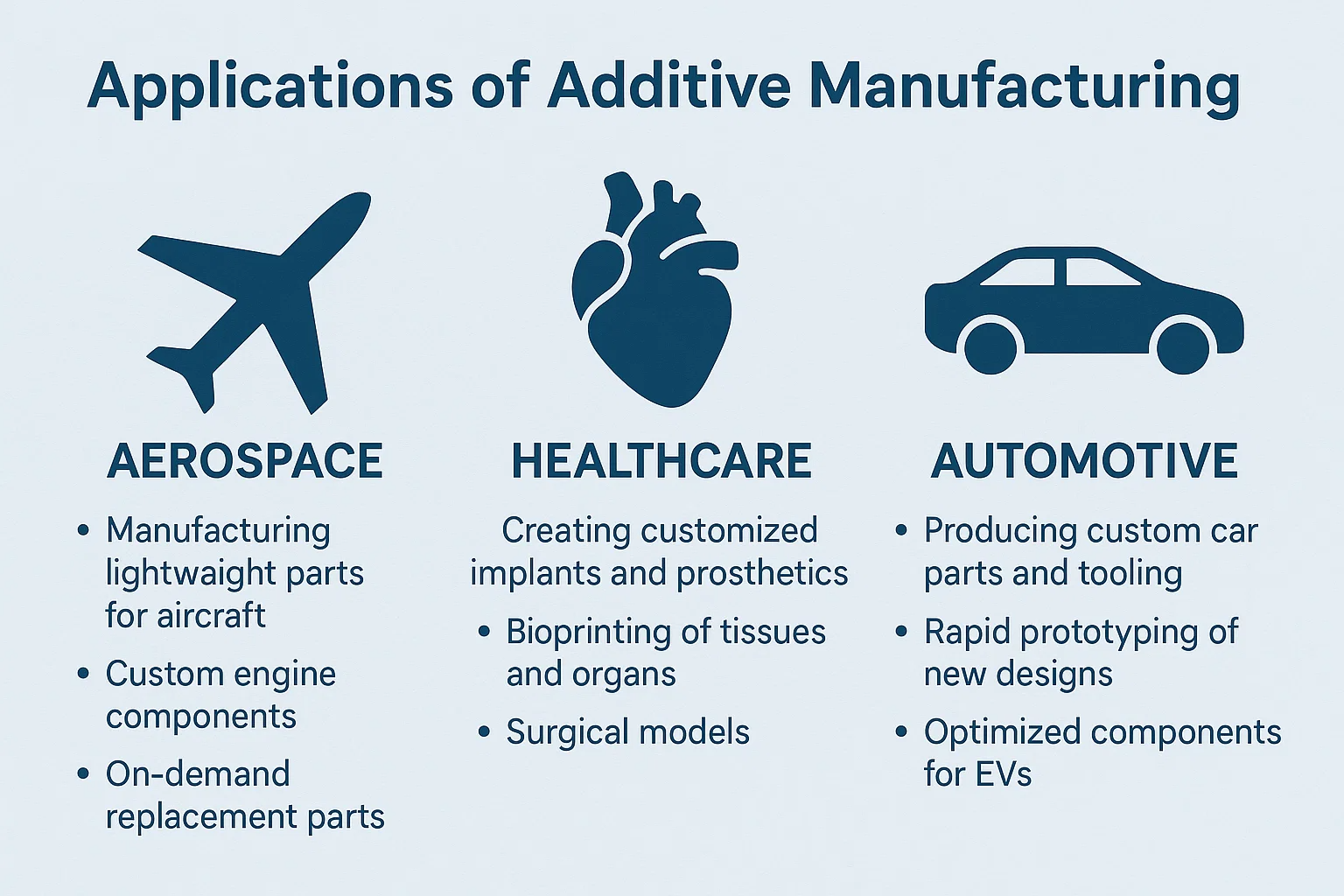

Anvendelser af additivfremstilling

De unikke kapaciteter ved additivfremstilling, især dens evne til at skabe komplekse geometrier, bruge materialer med højtydende, og lette tilpasning, har ført til dens transformative vedtagelse på tværs af en lang række industrier. Det er ikke længere kun et prototypeværktøj, men en levedygtig metode til produktion af missionskritiske og højt specialiserede komponenter.

Aerospace

Luftfartsindustrien er en betydelig tidlig adopterer og modtager af additivfremstilling, drevet af det kritiske behov for lette, højtydende dele, der kan modstå ekstreme forhold.

- Fremstilling af lette dele til fly: AM giver mulighed for oprettelse af komplicerede interne strukturer, som gitter, der kan reducere vægten af komponenter markant (f.eks. Beslag, luftkanaler, strukturelle elementer) uden at gå på kompromis med styrken. Lettere fly forbruger mindre brændstof, hvilket fører til driftsomkostningsbesparelser og reducerede emissioner.

- Brugerdefinerede motorkomponenter: Additivfremstilling bruges til at producere komplekse turbineblad, brændstofdyser og andre motordele med optimerede kølekanaler og geometrier umulige at opnå med traditionelle metoder. Dette forbedrer motorens effektivitet og ydeevne.

- On-demand udskiftningsdele: Evnen til at udskrive dele på forespørgsel reducerer behovet for store varebeholdninger og fremskynder vedligeholdelses- og reparationsprocesser, især for ældre fly, hvor konventionelle reservedele kan være knappe.

Sundhedspleje

Additivfremstilling revolutionerer sundhedsydelser ved at muliggøre personlig medicin og innovativt medicinsk udstyr.

- Oprettelse af tilpassede implantater og protetik: Baseret på patientærmet specifikke anatomiske scanninger kan AM producere specialiserede kirurgiske guider, kraniale implantater, ortopædiske implantater (f.eks. Hofte- og knæudskiftninger) og protetiske lemmer, der perfekt matcher patientens anatomi, hvilket fører til bedre pasform, komfort og optræder.

- Bioprinting af væv og organer: Mens de stadig i vid udstrækning i forskningsfasen bruger, bruger bioprint "bio-blæk", der indeholder levende celler til at skabe 3D-strukturer, der efterligner humant væv og til sidst potentielt organer. Dette har enormt løfte om lægemiddelafprøvning, sygdomsmodellering og regenerativ medicin, skønt funktionel organprint til transplantation er et langsigtet mål.

- Kirurgiske modeller: Kirurger kan bruge 3D -trykte anatomiske modeller afledt af patientscanninger for at planlægge komplekse procedurer, forbedre præcision og reducere kirurgisk tid.

Automotive

Bilsektoren udnytter tilsætningsstofproduktionen til både hurtig udvikling og produktion af specialiserede komponenter.

- Produktion af brugerdefinerede bildele og værktøj: AM bruges til produktion med lav volumen af specialkøretøjer, klassisk bilrestorering og meget tilpassede komponenter til performancebiler. Det er også vidt brugt til at udskrive jigs, inventar og andre fremstillingsværktøjer, der optimerer samlebånd.

- Hurtig prototype af nye designs: Bilindustrien er stærkt afhængig af 3D -udskrivning til hurtigt at skabe prototyper af nye designs, fra interiørkomponenter til motordele, fremskynde design og testcyklusser af nye køretøjsmodeller.

- Optimerede komponenter til elektriske køretøjer (EV'er): Efterhånden som EVS udvikler sig, udforskes AM til fremstilling af lette batteriindkapslinger, optimerede kølesystemer og specialiserede motoriske komponenter for at forbedre effektiviteten og rækkevidden.

Udfordringer og begrænsninger

På trods af sit revolutionære potentiale og adskillige fordele er additivfremstilling ikke uden sine forhindringer. Flere udfordringer og begrænsninger påvirker i øjeblikket dens udbredte vedtagelse og ydeevne i visse applikationer. At forstå disse er afgørende for realistiske forventninger og for at vejlede fremtidig udvikling på området.

Koste

De oprindelige investeringer og løbende driftsudgifter, der er forbundet med additivfremstilling, kan være betydelig.

- De første investeringer i udstyr kan være høj: Industrielle tilsætningsstofproduktionsmaskiner, især dem, der er i stand til at behandle metaller eller avancerede polymerer, repræsenterer en betydelig kapitaludgifter. Dette kan være en barriere for mindre virksomheder eller for at vedtage AM til mindre kritiske applikationer.

- Materialeomkostninger kan være betydningsfulde: De specialiserede pulvere, filamenter eller harpikser, der kræves til AM, er ofte betydeligt dyrere pr. Kg end traditionelle bulkmaterialer, der bruges i konventionelle fremstillingsprocesser. Dette gælder især for højtydende metallegeringer eller specialkonstruerede polymerer.

- Driftsomkostninger: Energiforbrug til nogle processer, specialiserede gasbehov (f.eks. Argon til metalprint) og behovet for dygtige operatører bidrager også til de samlede omkostninger.

Skalerbarhed

Mens AM udmærker sig ved tilpasning og produktion med lav volumen, forbliver skalering til massefremstilling en udfordring i mange tilfælde.

- Opskalering af produktion kan være udfordrende: Laget-for-lags karakter af additiv fremstilling resulterer ofte i langsommere bygningshastigheder sammenlignet med traditionelle processer med høj volumen som injektionsstøbning eller stempling. At producere millioner af identiske dele effektivt med AM kan være vanskeligt og tidskrævende.

- At imødekomme krav med høj volumen: For forbrugsvarer eller bildele, der kræver millioner af enheder, har traditionelle fremstillingsmetoder ofte stadig en økonomisk og hastighedsfordel. AM er i øjeblikket bedre egnet til komplekse, tilpassede eller lav til mellemstore volumenproduktionskørsler.

- Efterbehandlingsflaskehalse: Mange AM-dele kræver betydelig efterbehandling (f.eks. Fjernelse af støttestruktur, varmebehandling, overfladebehandling, bearbejdning) for at opnå de ønskede mekaniske egenskaber og overfladekvalitet. Disse manuelle eller semi-automatiserede trin kan tilføje tid, omkostninger og begrænse skalerbarheden af hele produktionsarbejdsgangen.

Materielle egenskaber

At sikre konsistente og forudsigelige materialegenskaber i additivt fremstillede dele er et løbende område med forskning og udvikling.

- Sørg for konsistente materialegenskaber: Laget for lagbygningsprocessen, hurtig opvarmnings- og afkølingscyklusser og potentiale for interne spændinger kan føre til anisotrope egenskaber (egenskaber, der varierer med retning) eller mikroskopiske defekter (f.eks. Porøsitet) inden for delen. Dette kan påvirke træthedsstyrken, duktiliteten og den samlede pålidelighed, især til kritiske anvendelser.

- Begrænsninger i valg af materiale: Mens udvalget af kompatible materialer vokser, er det stadig mere begrænset sammenlignet med traditionel fremstilling. Ikke alle materialer kan behandles additivt, og at opnå den samme materialeydelse som konventionelt fremstillede dele kan være udfordrende for visse legeringer eller polymerer.

- Kvalifikation og certificering: For meget regulerede industrier som rumfart og medicinsk, kvalificerende og certificerende additivt fremstillede dele til at opfylde strenge ydelse og sikkerhedsstandarder er en kompleks, tidskrævende og dyre proces.

Fremtidige tendenser i additivproduktion

Additivfremstilling er et dynamisk felt, der konstant udvikler sig med hurtige fremskridt inden for teknologi, materialevidenskab og integration. Når man ser fremad, er flere centrale tendenser klar til yderligere at udvide sine kapaciteter og størkne sin rolle som en mainstream -fremstillingsproces.

Fremskridt i materialer

Den kontinuerlige udvikling af nye og forbedrede materialer er kritisk for at låse AMs fulde potentiale for forskellige anvendelser.

- Udvikling af nye materialer med forbedrede egenskaber: Forskere udvikler aktivt nye legeringer, højtydende polymerer og sammensatte materialer specifikt optimeret til additive processer. Dette inkluderer materialer med forbedrede styrke-til-vægtforhold, bedre træthedsmodstand, overlegne termiske egenskaber og øget biokompatibilitet. Målet er at matche eller endda overgå egenskaberne for konventionelt fremstillede dele.

- Brug af nanomaterialer i additivfremstilling: Inkorporering af nanopartikler og andre nanomaterialer i AM -processer giver løfte om at skabe dele med hidtil uset egenskaber. Dette kan føre til materialer med selvhelende kapaciteter, øget ledningsevne eller overlegen sejhed, åbning af døre til helt nye funktionelle applikationer.

- Multimaterialudskrivning: Evnen til nøjagtigt at kombinere forskellige materialer inden for et enkelt tryk, skabe dele med forskellige egenskaber i forskellige regioner, er et betydeligt fokusområde. Dette kan føre til komponenter med bløde og stive sektioner, ledende og isolerende veje eller integrerede sensorer.

Automation og AI

Integrationen af automatisering og kunstig intelligens (AI) er indstillet til at forbedre effektiviteten, pålideligheden og intelligensen af tilsætningsstoffer.

- Integrering af AI til procesoptimering: AI- og maskinlæringsalgoritmer udvikles for at optimere alle faser i AM-processen, fra designgenerering (generativ design) til realtidsprocesovervågning og kvalitetskontrol. AI kan forudsige potentielle udskrivningsfejl, foreslå optimale byggeparametre og endda identificere nye materialekombinationer.

- Automatiske design- og produktionsarbejdsgange: Automation strømline forbehandling (f.eks. Automatisk delplacering, supportgenerering), overvågning af situ under bygningen og trin efter behandling (f.eks. Automatisk fjernelse af support, overfladefinish). Dette reducerer manuel intervention, øger gennemstrømningen og forbedrer konsistensen.

- Digitale tvillinger: Oprettelse af "digitale tvillinger" af additive fremstillingsprocesser og dele muliggør overvågning af realtid, forudsigelig vedligeholdelse og simulering af ydeevne under forskellige forhold, hvilket yderligere forbedrer pålideligheden og reducerer udviklingscyklusser.

Øget vedtagelse

Når teknologien modnes, og dens fordele bliver mere anerkendt, er additivfremstilling indstillet til at se endnu bredere accept på tværs af forskellige brancher.

- Bredere vedtagelse på tværs af forskellige brancher: Ud over rumfart og medicinske er industrier som forbrugsvarer, energi, konstruktion og endda mad udforskning og implementering af AM til specialiserede applikationer. Fokus skifter fra nichebrug til mere integrerede roller inden for produktionskæder.

- Vækst i additive fremstillingstjenester: Spredning af specialiserede AM -servicebureauer giver virksomheder mulighed for at udnytte teknologien uden de betydelige forhåndsinvesteringer i udstyr. Disse tjenesteudbydere tilbyder ekspertise, en bred vifte af materialer og produktionskapacitet, hvilket gør AM mere tilgængelig.

- Decentral fremstilling og forsyningskæde modstandsdygtighed: AMs evne til at producere dele efter behov og tættere på behovspunktet kan bidrage til mere modstandsdygtige og lokaliserede forsyningskæder, hvilket reducerer afhængigheden af fjerne produktionsnav og formildere risici forbundet med globale forstyrrelser.

- Standardisering og certificering: Når industrien modnes, vil udviklingen af klarere standarder og certificeringsveje til AM -processer og materialer opbygge større selvtillid og lette bredere vedtagelse, især i højt regulerede sektorer.