Introduktion til indsættelse af overmåling

I det enorme landskab i moderne fremstilling er evnen til at integrere forskellige materialer i en enkelt, højtydende komponent en kritisk fordel. Traditionelle samlingsmetoder involverer ofte flere trin, fastgørelsesmidler og klæbemidler, hvilket fører til øget kompleksitet, højere omkostninger og potentielle fejlpunkter. Det er her, indsættelsesovermåling fremkommer som en transformativ løsning, der tilbyder en strømlinet og effektiv sti til at skabe sofistikerede, multi-materielle dele.

Uanset om du er en ingeniør, der designer den næste generation af medicinsk udstyr, en bildesigner, der søger forbedret æstetik og funktionalitet, eller en produktudvikler, der sigter mod større holdbarhed inden for forbrugsvarer, er forståelse af indsættelse af overformning af største vigtighed.

Hvad er INSERT OVERMOLDING?

I kernen, Indsæt overformning er en specialiseret injektionsstøbningsproces, hvor en forformet komponent, kendt som et "indsats", placeres i et formhulrum, og derefter indsprøjtes et smeltet termoplastisk eller termohærdende materiale over eller gennem det. Indsatsen bliver en integreret del af det endelige støbte produkt, der skaber en enkelt, sammenhængende enhed med forbedrede egenskaber eller funktionalitet.

Tænk på det som indlejring af et materiale inden for et andet for at opnå en synergistisk effekt. Indsatsen, ofte lavet af metal, en anden plastik, keramik eller endda elektroniske komponenter, giver specifikke egenskaber som styrke, elektrisk ledningsevne eller taktil fornemmelse, mens det overmålte materiale typisk tilbyder egenskaber som ergonomi, tætningsevne, isolering eller æstetik. Resultatet er en hybridkomponent, der udnytter de bedste egenskaber ved begge materialer, og overgår ofte, hvad der kunne opnås med begge materialer alene.

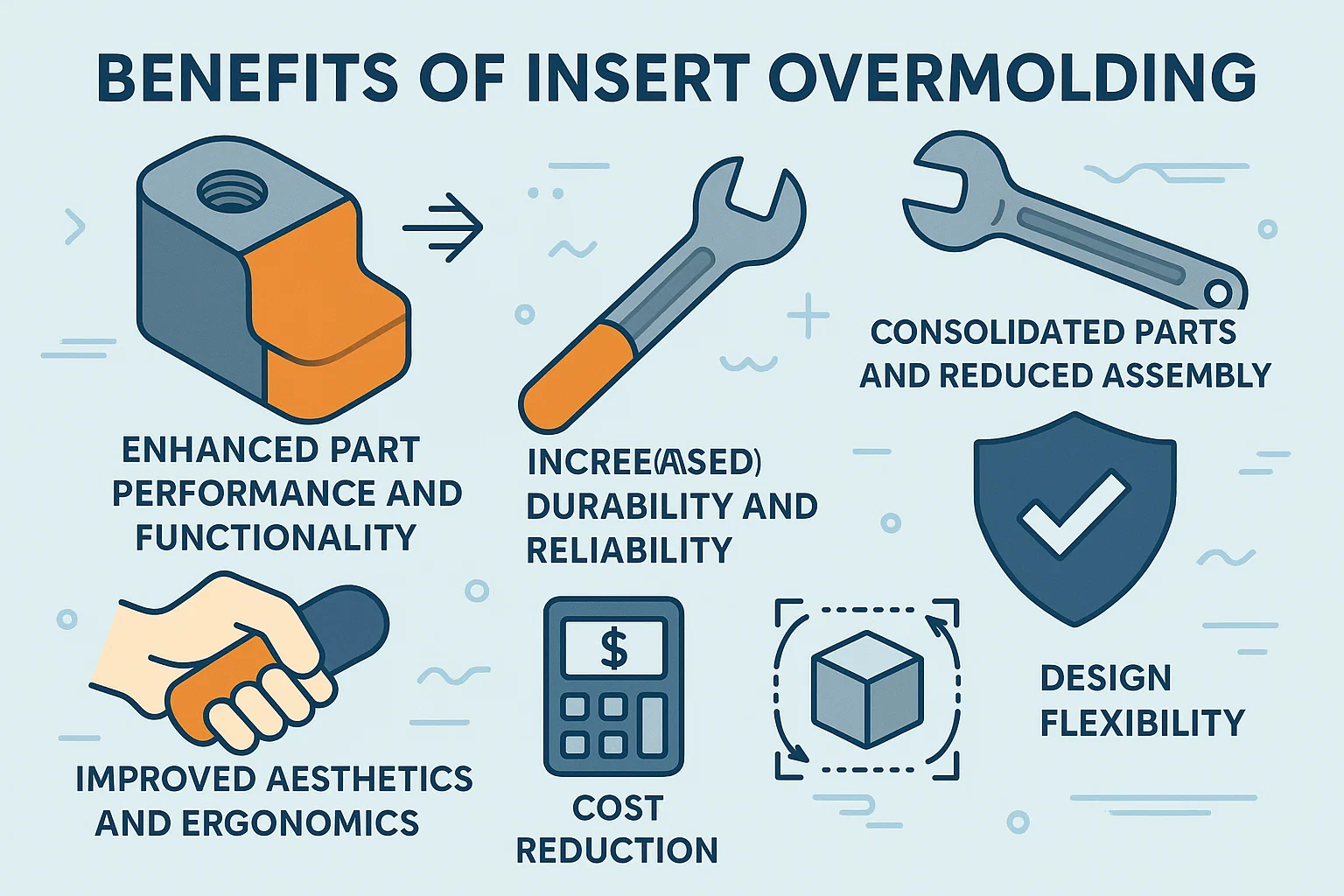

Fordele ved indsatsovermåling

Den strategiske vedtagelse af indsatsovermåling tilbyder et væld af overbevisende fordele, der driver dens udbredte anvendelse på tværs af forskellige industrier:

Forbedret delydelse og funktionalitet: Ved at kombinere materialer med forskellige egenskaber (f.eks. Stiv metal til styrke, blød plast til greb) giver overformning mulighed for oprettelse af dele med overlegen mekaniske, elektriske, termiske eller æstetiske egenskaber.

Konsoliderede dele og reduceret samling: Overmolding eliminerer behovet for separate monteringstrin, fastgørelsesmidler (skruer, nitter) eller klæbemidler, markant strømlining af fremstillingsprocesser, reduktion af arbejdsomkostninger og minimering af lagerbeholdningen.

Forbedret æstetik og ergonomi: Såft-touch Overmolds kan give komfortable greb, vibrationsdæmpning og attraktive finish, hvilket forbedrer brugeroplevelsen og produktappellen. Farvekombinationer er også let opnåelige.

Øget holdbarhed og pålidelighed: Den intime binding mellem indsatsen og det overmålte materiale resulterer ofte i en mere robust og pålidelig del, hvilket reducerer sandsynligheden for at løsne, skramle eller for tidligt slid sammenlignet med samlede komponenter.

Omkostningsreduktion: Mens de første værktøjsomkostninger kan være højere, fører de langsigtede besparelser fra reduceret monteringstid, færre komponenter til styring og lavere skrothastigheder fører ofte til betydelige samlede omkostningseffektivitet.

Designfleksibilitet: Overmolding giver designere til at skabe komplekse geometrier og integrere funktioner, der ville være udfordrende eller umulige med enkeltmaterialestøbning eller traditionel samling. Det giver mulighed for oprettelse af hermetiske sæler, integrerede kredsløb og robuste mekaniske forbindelser.

Anvendelser af indsættelse af overformning

Alsidigheden af indsættelse af overformning har gjort det til en uundværlig proces på tværs af næsten alle sektorer i moderne fremstilling. Dens evne til at skabe multifunktionelle, højtydende komponenter betyder, at du støder på overmålte dele i utallige hverdagslige genstande. Mens vi vil udforske disse mere detaljeret senere, inkluderer nogle fremtrædende eksempler:

Bilindustri: Gearskiftknapper, indvendige trimkomponenter, sensorhus, ledningssele, rattelementer og adskillige applikationer under hætten, hvor metalindsatser kræver et beskyttende eller isolerende plastlag.

Medicinsk udstyr: Kirurgiske instrumenthåndtag, diagnostiske udstyrskomponenter, medicinske rørstik og bærbare enheder, der kræver biokompatible materialer kombineret med stive strukturer.

Forbrugerprodukter: Elektriske tandbørstehåndtag, elværktøjsgreb, køkkenredskaber, elektroniske enhedsskaber (f.eks. Fjernbetjening, smarte hjemmeenheder) og personlige plejeprodukter, hvor der ønskes en soft-touch eller æstetisk finish.

Industrielle komponenter: Pakninger og tætninger, skovlhjul, parenteser, kontrolknapper, elektriske stik og komponenter, der kræver vibrationsisolering eller kemisk resistens i barske miljøer.

Indsatsenovermoldingsprocessen

At forstå de teoretiske fordele ved indsættelse af overformning er en ting; At forstå de involverede praktiske trin er et andet. Processen kræver, selv om det er konceptuelt ligetil, præcision, specialiseret udstyr og omhyggelig overvejelse af flere variabler for at opnå succesrige resultater af høj kvalitet.

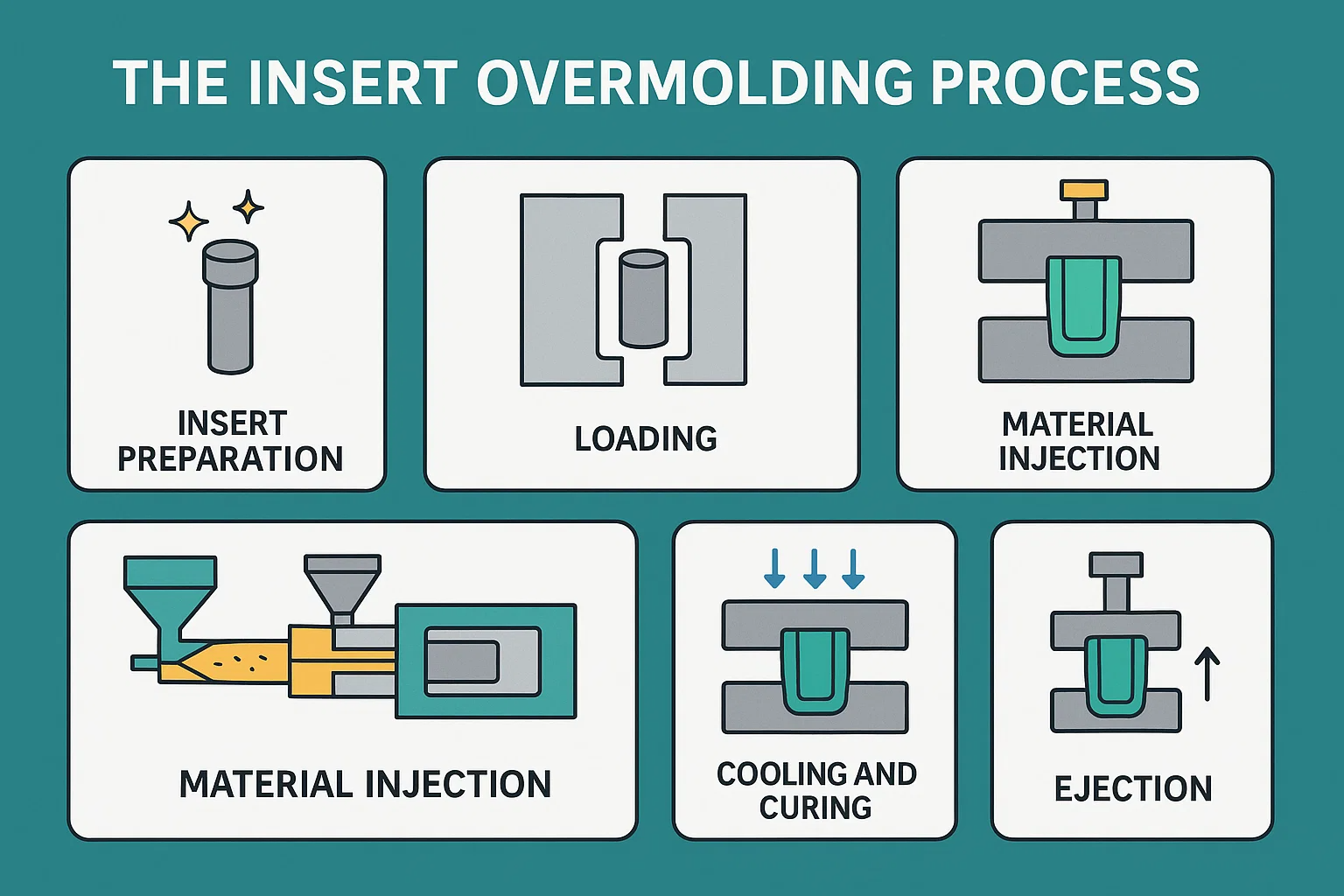

Trin-for-trin-guide til overmålingsprocessen

Mens der findes variationer baseret på delkompleksitet og produktionsvolumen, følger kerneindsatsenovermoldingsprocessen generelt disse nøglefaser:

Indsæt forberedelse:

Rensning: Indsatsen skal rengøres omhyggeligt for at fjerne forurenende stoffer (olier, støv, oxider), der kan hindre vedhæftning med det overmålende materiale. Dette kan involvere affedtning, ultralydsrensning eller andre overfladeforberedelsesteknikker.

Forbehandling (valgfri men anbefalet): Afhængig af den materielle kombination og den ønskede bindingsstyrke, kan indsatens overflade gennemgå forbehandling. Dette kan omfatte plasmabehandling, flammebehandling, mekanisk slid eller påføring af en primer/klæbemiddelpromotor til at forbedre kemisk eller mekanisk binding.

Indlæser: Den forberedte indsats indlæses derefter nøjagtigt i formhulen. Dette kan gøres manuelt af en operatør, robotisk til produktion med høj volumen eller gennem et automatiseret pick-and-sted-system. Formhulen er designet med funktioner til sikkert at holde indsatsen på plads under injektion.

Formelukning:

Når indsatsen er korrekt placeret, lukkes injektionsform og klemmer lukket under højt tryk. Dette sikrer, at formhalvdelene er tæt forseglet, hvilket forhindrer materialelækage og opretholder deldimensioner.

Materiel injektion:

Smeltet plast (termoplastisk eller termohærdet) injiceres under højt tryk i formhulen, flyder rundt og indkapslet indsatsen. Injektionsparametrene (temperatur, tryk, hastighed) kontrolleres omhyggeligt for at sikre komplet fyld, korrekt binding og minimal stress på indsatsen. Materialet strømmer ind i rummet mellem indsatsen og formhulen.

Afkøling og hærdning:

For termoplast afkøles det smeltede materiale og størkner i formhulen. Formen er ofte temperaturstyret for at lette ensartet afkøling og forhindre fordrejning eller interne spændinger.

For termosetter gennemgår materialet en kemisk reaktion (hærdning) inden for det opvarmede formhulrum, tværbinding for at danne en stiv, irreversibel struktur.

Ejekter:

Når den overmålte del er afkølet tilstrækkeligt (eller helbredt i tilfælde af termoset), åbnes formen. Ejector -stifter skubber typisk den færdige del ud af formhulen. Der skal udvises omhu for at sikre, at delen skubbes uden skader, især hvis indsatsen selv er delikat.

Efterbehandling (valgfrit):

Afhængig af delens krav kan der være behov for mindre efterbehandling, såsom de-gating (fjernelse af løbersystemet), fjernelse af flash eller yderligere efterbehandling.

Typer overmolding

Mens de grundlæggende principper forbliver konsistente, kan overmåling udføres gennem forskellige metoder, primært kendetegnet ved, hvordan det overmålende materiale anvendes:

Indsæt overformning (enkeltskud):

Dette er den mest almindelige metode beskrevet ovenfor. En forudproduceret indsats anbringes i en standardinjektionsform, og et enkelt skud af smeltet plast injiceres omkring det. Det bruges ofte til kombinationer af metal-til-plastisk eller plastik-til-plast.

Multi-shot (to-shot / multimateriale) overstegning:

Denne avancerede proces involverer to eller flere injektionsenheder på en enkelt støbemaskine. Det første materiale (ofte det stive substrat eller det første overmold lag) er støbt. Derefter roterer enten formen, eller en robotarm overfører den delvist støbte del til et andet hulrum inden for det samme formværktøj. Det andet materiale injiceres derefter over det første, hvilket skaber en sømløs, multimaterialet del i en enkelt cyklus uden manuel håndtering. Dette er ideelt til soft-touch-greb (f.eks. Stiv plastbase med en TPE-overmold) eller skabelse af flerfarvede dele.

In-Mold-mærkning (IML) / in-mold-dekoration (IMD):

Selvom det teknisk set ikke "overstykker" i den traditionelle forstand af indkapsling af en strukturel indsats, er IML/IMD en relateret proces, hvor en forudtrykket etiket eller dekorativ film anbringes i formhulen før injektion. Den smeltede plast injiceres bag etiketten og smelter den permanent til deloverfladen, hvilket resulterer i en holdbar, ridsebestandig grafik eller finish.

Komprimering Overmolding:

Mindre almindelig for stiv plast, men relevant for materialer som flydende silikongummi (LSR). Her anbringes en forudformet indsats i en åben form, og derefter placeres en forudmålet mængde ukablet materiale i hulrummet. Formen lukker derefter, komprimerer materialet omkring indsatsen og initierer hærdningsprocessen.

Værktøj og udstyr

Succesfuld indsats overformning er stærkt afhængig af nøjagtigt konstrueret værktøjs- og specialudstyr:

Injektionsstøbemaskine: En standardinjektionsstøbemaskine bruges, men den skal være passende dimensioneret til delen og have tilstrækkelig klemkraft. Til overmåling af flere skud kræves der en specialiseret multi-tønde eller en roterende plademaskine.

Indsæt overmoldningsværktøj (form): Dette er den mest kritiske komponent. Formen er specialdesignet med specifikke funktioner til:

Hold indsatsen sikkert: Brug ofte stifter, detenter eller brugerdefinerede hulrum, der perfekt hekker indsatsen, hvilket forhindrer bevægelse under injektion.

Administrer materialestrøm: Porte, løbere og åbninger er designet til at sikre, at det overmålende materiale flyder ensartet omkring indsatsen uden at beskadige det eller skabe hulrum.

Lette udkast: Ejector -stifter er strategisk placeret for at skubbe den færdige del fra formen uden at beskadige indsatsen eller overmold.

Rummer skimmelrotationer/overførsler (til multi-shot): Hvis en multi-shot-proces, vil formdesignet omfatte mekanismer til roterende platens eller robotdeloverførsel.

Automatiske indsætbelastningssystemer (valgfrit): Til produktion med høj volumen indlæser robotter eller automatiserede pick-and-place-systemer nøjagtigt indsatser i formhulen, forbedrer cyklustider og reducerer arbejdsomkostningerne.

Materialehåndteringssystemer: Udstyr til tørring af plastikpiller, fodring af dem til injektionsmaskinen og håndtering af regrind.

Temperaturstyringsenheder (TCU'er): Bruges til at opretholde præcise formtemperaturer, som er afgørende for ensartet delvis kvalitet, vedhæftning og afkølingstider.

Efterbehandlingsudstyr: Værktøjer til degating, trimning eller andre sekundære operationer.

Designovervejelser til indsættelse af overformning

Succesfuld indsættelse af overformning begynder længe, før noget materiale indsprøjtes. Det starter med omhyggelig design. Interaktionen mellem indsatsen, det overmålende materiale og formværktøjet er komplekst, og med udsigt over centrale designprincipper kan føre til dyre produktionsudfordringer, kompromitteret delydelse eller direkte fiasko. Dette afsnit skitserer de kritiske designovervejelser for både indsatsen og den overmålte del.

Del geometri og designprincipper

Den samlede geometri for både indsatsen og den overmålte plast spiller en central rolle i processens succes og den endelige delkvalitet.

Indsæt design:

Stivhed og stabilitet: Indsatsen skal være stiv nok til at modstå kræfterne til injektionsstøbning (højt tryk, temperatur, smeltet plaststrøm) uden deformering eller skift inden i formen. Tynde, spinkle indsatser er tilbøjelige til bøjning eller forskydning.

Funktioner til opbevaring: Design indsatsen med funktioner, der fremmer mekanisk sammenkobling. Dette kan omfatte:

Undergrav/gennemhuller: Det overmålende materiale kan strømme ind i disse funktioner, hvilket skaber en stærk mekanisk sammenlås, der forhindrer indsatsen i at trække ud.

Knurling, riller, ribben: Disse overfladeteksturer eller geometrier giver øget overfladeareal og ankerpunkter for det overmålende materiale at gribe.

Faner eller flanger: Kan hjælpe med at sikre indsatsenes position i formen og tilvejebringe yderligere overfladeareal til binding.

Glatte overgange: Undgå skarpe hjørner eller pludselige ændringer i tykkelse på indsatsen, der kan skabe stresskoncentrationer i det overmålte materiale eller forårsage turbulent strømning.

Overvej overfladefinish: En grovere overflade på indsatsen fremmer generelt bedre mekanisk binding. Det skal dog være konsistent og kontrolleret.

Overmoldet deldesign:

Ensartet vægtykkelse: Sigt efter konsekvent vægtykkelse i den overmålte plast omkring indsatsen. Varierende tykkelser kan føre til differentiel afkøling, fordrejning, synkemærker og resterende spændinger, især problematiske, når man indkapsler en indsats. Hvis variationer er uundgåelige, skal du sikre glatte overgange.

Indkapsling vs. delvis overmold: Definer klart, hvor meget af indsatsen der skal indkapsles. Fuld indkapsling tilbyder maksimal beskyttelse og limning, mens delvis overmåling (f.eks. Et greb om et værktøjshåndtag) kræver omhyggelig overvejelse af overgangslinjen og potentielle stresspunkter.

Minimer stresskoncentration: Undgå skarpe hjørner, pludselige ændringer i materialetykkelse eller funktioner, der kan koncentrere stress, især ved grænsefladen til indsatsen og overmål. Brug generøse radier.

Vægtykkelse og ribben design

Disse elementer er afgørende for både strukturel integritet og proceseffektivitet:

Overmoldet vægtykkelse:

Minimum tykkelse: Sørg for, at der er tilstrækkelig tykkelse af det overmålende materiale, der omgiver indsatsen. For tyndt, og materialet flyder muligvis ikke tilstrækkeligt, hvilket fører til hulrum, dårlig indkapsling eller svage bindinger. Det øger også risikoen for skade på indsatsen fra injektionstryk.

Termisk ekspansion: Tegn for de forskellige termiske ekspansionskoefficienter for indsatsen og det overmålende materiale. Tilstrækkelig vægtykkelse kan hjælpe med at afbøde spændinger forårsaget af differentiel krympning under afkøling.

Indkapslede funktioner: Hvis indsatsen har funktioner, der skal indkapsles fuldt ud (f.eks. En elektrisk pin), skal du sikre dig, at der er nok materiale til at dække det fuldstændigt og give tilstrækkelig isolering/beskyttelse.

Ribdesign (til overmoldet materiale):

Forstærkning: Ribben bruges til at tilføje styrke og stivhed til den overmålte plast uden at øge den samlede vægtykkelse, hvilket reducerer materialets brug og afkølingstid.

Placering: Placer ribben strategisk for at understøtte det overmålte materiale, især hvor det overgår fra indsatsen, eller hvor der er behov for yderligere stivhed.

Tykkelse: Ribstykkelse ved basen skal typisk være 50-60% af den nominelle vægtykkelse for at undgå synkemærker. Brug generøst radierede overgange, hvor ribben møder hovedvæggen.

Udkast: Inkorporer altid trækvinkler på ribben for at lette nem udsprøjtning fra formen.

Gate placering og udluftning

Korrekt port og udluftningsdesign er vigtig for en vellykket materialestrøm og delkvalitet.

Gate placering:

Væk fra indsatser: Ideelt placeres porte væk fra direkte kontakt med indsatsen, især delikate eller følsomme indsatser (som elektronik). Direkte påvirkning af smeltet plast kan forårsage indsatsskader, forskydning eller ujævn binding.

Ensartet strømning: Placer porte for at fremme ensartet materiale strømmer omkring indsatsen, minimere svejselinjer og sikre fuldstændig indkapsling.

Minimering af forskydningsspænding: Undgå portplaceringer, der skaber overdreven forskydningsspænding på det smeltede materiale, når det flyder rundt om indsatsen, som kan forringe materialegenskaber.

Æstetik: Overvej portvestige på den sidste del til kosmetiske formål.

Udluftning:

Luftfælder: Når smeltet plast fylder formen, skal luft have lov til at flygte. Dårlig udluftning fører til luftfælder, som kan forårsage forbrændingsmærker, hulrum, ufuldstændige fyld (korte skud) og svække bindingen til indsatsen.

Strategisk placering: Ventilatorer skal placeres i de sidste områder, der skal fyldes, især i blinde hjørner eller områder, hvor luft kan blive fanget omkring indsatsen.

Udluftning af indsætlommen: Det er ofte nødvendigt at udlufte den specifikke lomme i formen, der huser indsatsen for at forhindre luft i at blive fanget mellem indsatsen og det overmålte materiale.

Udkast til vinkler og underskårne

Disse formbarhedsfunktioner påvirker direkte udsprøjtning og værktøjsomkostninger.

Udkast til vinkler:

Afgørende for udkast: Påfør passende trækvinkler (konisk) på alle lodrette vægge i den overmålte del, der er parallelle med formen åbningsretningen. Dette gør det muligt for at blive let at blive kastet ud af formen uden at klæbe eller skabe trækmærker.

Minimum anbefalet udkast : Typisk anbefales mindst 0,5 til 1 grad pr. Side, men der kan være behov for mere til dybere dele, strukturerede overflader eller blødere materialer.

Overvej Insert's Draft: Hvis indsatsen selv har udkast, skal du sikre dig, at den overmålte dels udkast komplementerer det.

Undergrav:

Undgå om muligt: Underskærder i den overmålte plast (funktioner, der forhindrer direkte udtræk fra formen), bør generelt undgås, da de kræver komplekse og dyre værktøj (f.eks. Slides, løftere eller afskrækkende mekanismer).

Strategisk brug : Hvis underskæringer er absolut nødvendige (f.eks. Til mekanisk sammenkobling med indsatsen), skal de være omhyggeligt designet.

Indsæt underskæringer til limning: Som nævnt er underbud på indsatsen meget ønskelig til mekanisk sammenkobling, men disse kræver ikke nødvendigvis kompleks værktøj til selve den overmålte del, da plasten strømmer ind i disse funktioner.

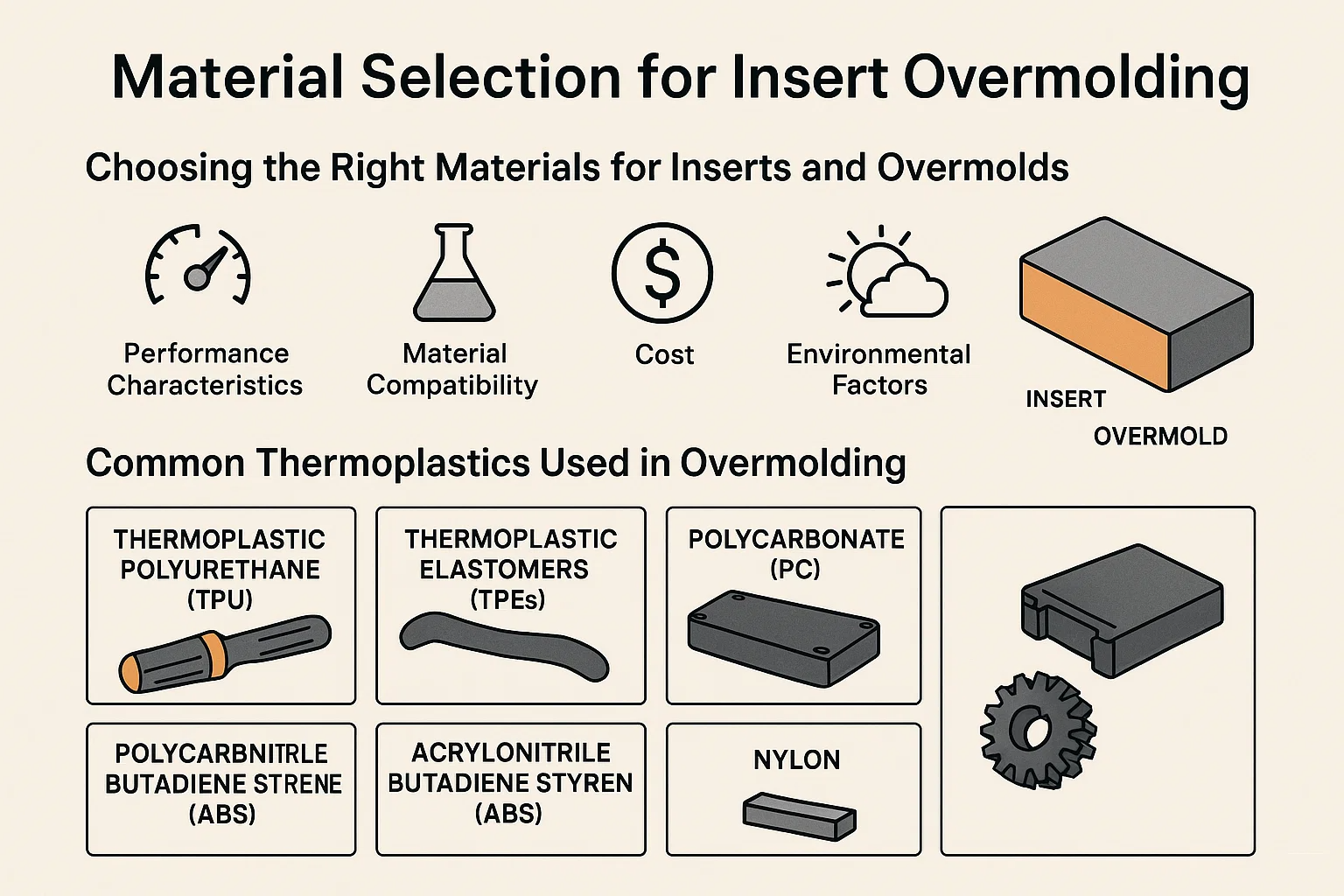

Materialeudvælgelse til indsættelse af overformning

Hjertet i vellykket indsats, der overstykker, ligger i det intelligente udvalg af materialer. Opnåelse af en stærk, holdbar og funktionel integreret komponent kræver omhyggelig overvejelse af egenskaber, kompatibilitet og adhæsionsegenskaber for både indsatsmaterialet og det overmålende materiale. Dette afsnit vil guide dig gennem processen med at vælge den rigtige kombination.

Valg af de rigtige materialer til indsatser og overmold

Det primære mål i valg af materiale er at sikre, at de to materialer fungerer synergistisk for at imødekomme det endelige produkts funktionelle, æstetiske og ydelseskrav. Nøglefaktorer, der skal overvejes, inkluderer:

Ønskede præstationsegenskaber: Hvilke egenskaber har den sidste del brug for? (f.eks. Styrke, fleksibilitet, elektrisk isolering, kemisk resistens, termisk stabilitet, UV -modstand, taktil fornemmelse, æstetisk appel). Dette dikterer de indledende brede kategorier af materialer, der skal overvejes.

Materialekompatibilitet: Dette er vigtigt. Indsatsen og overmålingsmaterialet skal være kompatibelt på flere måder:

Termisk kompatibilitet: Deres smeltetemperaturer og koefficienter for termisk ekspansion (CTE) er afgørende. En stor forskel i CTE kan føre til betydelige resterende spændinger, warpage eller endda delaminering, da delen afkøles, især for store indsatser. Det overmålende materiale's smeltetemperatur skal ikke forringe eller smelte indsatsen.

Kemisk kompatibilitet: De bør ikke reagere negativt med hinanden. Nogle plastik kan nedbrydes eller blødgøre visse indsættematerialer.

Adhæsionspotentiale: Kan der dannes en stærk binding? Dette vedrører overfladeenergi, polaritet og potentialet for mekanisk eller kemisk binding.

Behandlingsbetingelser: De valgte materialer skal være formbare under gennemførlige forhold. Overvej injektionsstøbningstemperaturen, trykket og afkølingshastigheder, der kræves for det overmålende materiale, og hvordan indsatsen vil modstå disse forhold.

Omkostninger: Materialeomkostninger er altid en faktor. Krav til balancepræstationer med budgetbegrænsninger.

Miljøfaktorer: Vil delen udsættes for kemikalier, UV -lys, ekstreme temperaturer eller fugt? Vælg materialer, der kan modstå disse miljøer over produktets levetid.

Regulerende overholdelse: For applikationer som medicinsk udstyr eller madkontakt skal materialer opfylde specifikke lovgivningsmæssige godkendelser (f.eks. ISO 10993, FDA).

Almindelig termoplast, der bruges til overmåling

Termoplastik er det mest almindelige valg til overstegning på grund af deres smelteprocessabilitet og bred vifte af egenskaber.

Termoplastisk polyurethan (TPU):

Egenskaber: Fremragende slidbestandighed, høj elasticitet, god trækstyrke, god kemisk modstand, soft-touch-følelse, bred vifte af hårdhed (land A til D).

Almindelige indsatser: Ofte overformet på stiv plast (f.eks. PC, ABS, Nylon) eller metaller for at tilvejebringe bløde greb, tætninger eller påvirkningsbeskyttelse.

Anvendelser: Håndter på medicinsk udstyr, elværktøjsgreb, sportsudstyr, sager med elektroniske enheder, bilindvendige komponenter.

Termoplastiske elastomerer (TPE'er):

Egenskaber: svarende til TPU, men ofte bredere familier (stilreniske blokcopolymerer, copolyestere, polyolefiner). De tilbyder gummilignende fleksibilitet, fremragende taktil fornemmelse og gode tætningsegenskaber.

Almindelige indsatser: Stiv plast (ABS, PC, Nylon, PP, PE) og metaller.

Anvendelser: Forbrugerproduktgreb, sæler, knapper, vibrationsdæmpere, kabelovermål, bærbare bånd.

Polycarbonat (PC):

Egenskaber: Styrke med høj påvirkning, god optisk klarhed (hvis gennemsigtig), god varmemodstand, dimensionel stabilitet.

Almindelige indsatser: metalindsatser til strukturel forstærkning eller elektrisk ledningsevne. Kan også overstømmes på anden stiv plast.

Anvendelser: Elektroniske huse, medicinske komponenter, interiørdele i bilindustrien, industrielle dækker.

Acrylonitril Butadiene Styrene (ABS):

Egenskaber: God balance mellem styrke, stivhed og sejhed, god processabilitet, ofte valgt til æstetiske dele på grund af let at farve og plettering.

Almindelige indsatser: ofte brugt som et stift underlag til TPE/TPU -overmold. Metalindsatser til gevindfastgørelsesmidler eller strukturel understøttelse.

Anvendelser: Forbrugerelektronik, indvendige dele af biler, apparatkomponenter.

Nylon (polyamid - PA):

Egenskaber: Høj styrke, stivhed, god træthedsmodstand, god kemisk modstand, fremragende slidegenskaber. Ofte glasfyldt til forbedret styrke.

Almindelige indsatser: metal (messing, stål, aluminium) til bærende overflader, gevindindsatser eller strukturel forstærkning.

Anvendelser: Automotive under-the-hood-komponenter, industrielle gear og lejer, elektriske stik, elværktøjshuse.

Polypropylen (PP) & polyethylen (PE):

Egenskaber: lave omkostninger, god kemisk modstand, god træthedsmodstand, god elektrisk isolator. PP tilbyder højere stivhed end PE.

Almindelige indsatser: ofte brugt som substrater til TPE -overmold i forbrugsvarer. Metalindsatser til enkle fastgørelsesmidler.

Anvendelser: flaskehætter, bilinteriørkomponenter (PP), fleksible stik (PE), forbrugsvarer.

Almindelige metaller, der bruges som indsatser

Metaller bruges ofte som indsatser til at give styrke, stivhed, elektrisk ledningsevne, termisk ledningsevne eller specialiserede funktioner som tråde.

Aluminium:

Egenskaber: Letvægt, god styrke-til-vægt-forhold, fremragende termisk og elektrisk ledningsevne, god korrosionsbestandighed (især anodiseret).

Overvejelser: Nedre smeltepunkt end stål, relativt blødt. Kan være vanskeligt at binde kemisk med nogle plast uden overfladebehandling.

Anvendelser: Varmevask, lette strukturelle komponenter, elektriske stik, rumfartsdele.

Messing:

Egenskaber: God elektrisk ledningsevne, fremragende bearbejdningsevne, god korrosionsbestandighed, ikke-magnetisk.

Overvejelser: tungere end aluminium, dyrere end stål.

Anvendelser: gevindindsatser (f.eks. Til skruer), elektriske kontakter, VVS -komponenter, bøsninger. Dens fremragende bearbejdelighed gør det ideelt til komplekse små indsatser.

Stål (rustfrit stål, kulstofstål):

Egenskaber: høj styrke, høj stivhed, god slidstyrke, fremragende holdbarhed. Rustfrit stål tilbyder overlegen korrosionsbestandighed.

Overvejelser: tungere end aluminium, kan være tilbøjelige til rust (kulstofstål). Kræver høje forarbejdningstemperaturer til overformning.

Anvendelser: Strukturel forstærkning, aksler, bærende overflader, skærekanter (kirurgiske instrumenter), fastgørelsesmidler, tunge industrielle komponenter.

Materiel kompatibilitet og vedhæftning

At opnå en stærk, pålidelig binding mellem indsatsen og det overmålende materiale er det ultimative mål. Denne binding kan opnås gennem forskellige mekanismer, der ofte arbejder i kombination:

Mekanisk sammenkobling: Dette er uden tvivl den mest almindelige og pålidelige bindingsmekanisme. Det er afhængig af det overmålende materiale, der flyder ind i og omkring funktioner (underskærder, huller, knurling, riller) på indsatsen, hvor de to komponenter fysisk låser sammen.

Kemisk binding: Dette opstår, når det overmålende materiale kemisk bindinger med overfladen af indsatsen. Dette kræver ofte materialer med kompatible polariteter eller overfladebehandlinger på indsatsen (f.eks. Primere, plasmabehandling) for at fremme vedhæftning. Materialer som TPU'er og TPE'er er ofte designet til at binde godt med specifikke stive plastsubstrater.

Klæbende binding (in-mold-vedhæftning): Nogle gange påføres et tyndt lag klæbemiddel på indsatsen, før den placeres i formen. Varmen og trykket i støbningsprocessen aktiverer klæbemidlet og skaber en binding.

Friktion fit / krympe Fit: Det overmålende materiale, ved afkøling, krymper tæt rundt om indsatsen og skaber en stærk trykkraft, der holder den på plads. Dette er især effektivt, når det overmoldede materiale har en højere krympningshastighed end indsatsen.

Limningsteknikker i indsættelse af overformning

Succesen med et indsats, der er overformende projekt, hænger kritisk på den robuste vedhæftning mellem indsatsen og det overmålende materiale. I modsætning til traditionel samling, hvor fastgørelsesmidler eller eksterne klæbemidler skaber et led, skal du indsætte overmålingsmål for en integreret, ofte problemfri binding.

1. mekanisk sammenlåsning

Dette er uden tvivl den mest almindelige, pålidelige og ligetil metode til at skabe et stærkt binding i indsættelse af overformning, især ved overformning af plast på metal eller forskellig plast.

Princip: Mekanisk sammenlåsning er afhængig af det smeltede overmålende materiale, der flyder ind og indkapslet funktioner på indsatsen, der forhindrer, at det trækkes ud. Når plasten afkøles og størkner, låser den fysisk omkring disse funktioner og skaber en robust fysisk forbindelse.

Designfunktioner til mekanisk sammenlåsning:

Gennemhuller: Huller, der er boret eller slået gennem indsatsen, gør det muligt for plasten at strømme fra den ene side til den anden og danne en 'nitte' af plast, der sikkert låser indsatsen på plads.

Undergrav: Funktioner på indsatsen, der skaber et hulrum eller fordybning. Når plasten strømmer ind i denne underskæring, danner den en mekanisk lås.

Knurling: Et mønster af kamme eller riller på overfladen af indsatsen (ofte på stifter, aksler eller cylindriske træk). De smeltede plastik strømmer ind i disse depressioner og giver adskillige små ankerpunkter.

Grooves og kamme: Forsætlige kanaler eller hævede linjer på indsatens overflade giver veje og ankerpunkter for plasten.

Mesh/perforerede overflader: For større indsatser eller områder, der kræver betydelig indkapsling, kan et metalnet eller perforeret ark give en ekspansiv overflade for plasten at strømme gennem og binding.

Fordele: Meget pålidelig, relativt ufølsomme over for overfladeforurening (sammenlignet med kemisk binding) og giver ofte fremragende udtrækningsstyrke.

Ulemper: Kræver specifikke designfunktioner på indsatsen, som undertiden kan tilføje kompleksitet til at indsætte fremstilling.

2. Kemisk binding

Kemisk binding opstår, når det overmålende materiale danner molekylære bindinger med overfladen af indsatsen. Denne type limning skaber en meget stærk, ofte usynlig grænseflade.

Princip: Denne proces er afhængig af den kemiske kompatibilitet mellem de to materialer. Når den smeltede plastik kontakter indsætoverfladen, især hvis overfladen er blevet fremstillet eller i sagens natur er reaktive, forekommer kemiske reaktioner (f.eks. Kovalent binding, hydrogenbinding eller van der Waals -kræfter) ved grænsefladen, hvilket smelter materialerne på et molekylært niveau.

Materiel specificitet: Nogle termoplastiske elastomerer (TPE'er) og termoplastiske polyurethaner (TPU'er) er specifikt formuleret til kemisk binding med visse stive plastsubstrater (f.eks. TPE'er designet til at binde med ABS, PC, Nylon eller PP). Dette opnås ved at konstruere TPE's kemi for at være kompatibel med substratets polymerkæde.

Betydningen af overfladeenergi: For effektiv kemisk binding skal indsatsenes overfladeenergi være højere end eller kompatibel med overfladespænding af den smeltede plast. Lav overfladeenergi (f.eks. På olieagtige eller urene overflader) kan føre til dårlige befugtning og svage bindinger.

Fordele: skaber en ekstremt stærk og holdbar binding, der ofte danner en hermetisk segl. Intet behov for makroskopiske mekaniske træk på indsatsen.

Ulemper: Meget følsom over for overflade -renlighed og materialekompatibilitet. Kræver specifikke materialparringer.

3. klæbende binding (i formadhæsion)

Selvom den er mindre almindelig som den primære bindingsmetode end mekanisk eller kemisk binding, involverer klæbemiddel i form, ved hjælp af et klæbende lag til fremme af vedhæftning.

Princip: Et tyndt lag af et kompatibelt klæbemiddel påføres indsatsen, før det anbringes i formen. Varmen og trykket fra injektionsstøbningsprocessen aktiverer eller helbreder derefter klæbemidlet og danner en binding mellem indsatsen og det overmålte materiale.

Typer af klæbemidler: Specialiserede klæbemidler in-mold er typisk termohærdende harpikser eller reaktive varme smelter designet til at modstå støbetemperaturerne.

Fordele: Kan lette binding mellem ellers uforenelige materialer. Kan give stærk, ensartet vedhæftning.

Ulemper: Tilføjer et ekstra skridt til fremstillingsprocessen (klæbende anvendelse). Kræver omhyggelig kontrol af klæbende tykkelse og hærdningsparametre. Kan øge de samlede omkostninger på grund af klæbemateriale og proceskompleksitet. Mindre almindelige for højvolumen, automatiserede processer, medmindre det er absolut nødvendigt.

Overfladeforberedelse

Uanset den primære bindingsmekanisme er korrekt overfladeforberedelse af indsatsen afgørende for at maksimere vedhæftning. Forurenende stoffer og inkonsekvent overfladeenergi kan svække enhver binding markant.

Rengøring: Dette er det mest grundlæggende trin. Indsatser skal være fri for olier, fedt, støv, formfrigørelsesagenter, fingeraftryk og andre rester. Almindelige rengøringsmetoder inkluderer:

Opløsningsmiddelaffedtning: Brug af opløsningsmidler som isopropylalkohol, acetone eller specialiserede industrielle rengøringsmidler.

Vandig rengøring: Brug af vaskemidler og vand, ofte efterfulgt af skylning og tørring.

Ultralydsrensning: Brug af højfrekvente lydbølger i et flydende bad for at fjerne forurenende stoffer.

Overfladeaktivering/-modifikation: For at forbedre kemisk binding kan insertens overfladeenergi øges, eller dens kemiske reaktivitet forbedres:

Plasmabehandling: Brug af en plasmaudladning til at rengøre, ætses og aktivere overfladen på et molekylært niveau. Meget effektiv til plast og nogle metaller.

Flammebehandling: Ved at passere overfladen hurtigt gennem en flamme for at oxidere og aktivere den. Fælles for polyolefiner.

Corona-behandling: Brug af en højfrekvent elektrisk udladning til at ændre overfladen.

Mekanisk slid: let ru overfladen (f.eks. Sandblæsning, grusblæsning) for at øge overfladearealet og skabe mikrofunktioner til mekanisk sammenlåsning. Der skal udvises omhu for ikke at skade indsatsen.

Primere/adhæsionspromotorer: Anvendelse af en kemisk primer, der fungerer som en bro mellem indsatsen og det overmålende materiale. Dette bruges ofte til vanskelige at obligere substrater, eller når der kræves en meget stærk kemisk binding.

Ved omhyggeligt at overveje disse bindingsteknikker og implementere grundig overfladeforberedelse kan producenter sikre oprettelsen af meget holdbare og pålidelige overmålte komponenter, der opfylder de mest krævende præstationsspecifikationer.

Anvendelser af indsættelse af overformning

Den unikke evne til at overstille overformning til at kombinere de bedste egenskaber ved forskellige materialer i en enkelt, sammenhængende komponent har gjort det til en uundværlig proces på tværs af en lang række industrier. Fra forbedring af sikkerhed og holdbarhed til forbedring af æstetik og funktionalitet findes overmålingsløsninger i utallige produkter, vi bruger hver dag.

1. bilindustri

Bilindustriens sektor er en vigtig adopterer af overstegning af indsats på grund af dens krav om letvægt, forbedret æstetik, støjreduktion og integration af komplekse funktioner.

Gearskiftknapper og indvendig trim: har ofte en stiv plastik- eller metalkerne overformet med soft-touch termoplastiske elastomerer (TPE'er) eller termoplastiske polyurethaner (TPU'er) til ergonomisk komfort, en premium-fornemmelse og vibrationsdæmpning.

Sensorhus og stik: Kritiske elektroniske sensorer (f.eks. Til motorstyring, ADAS-systemer) er ofte overformet med robust, varmebestandig plast. Metalstifter eller kredsløb er indkapslet for at beskytte mod fugt, kemikalier og vibrationer, hvilket sikrer pålidelighed i barske miljøer under hætten.

Rattekomponenter: Metalarmaturer og elektroniske komponenter er overformet med forskellige plast for at skabe en komplet, ergonomiske og æstetisk tiltalende rattesamling, hvilket ofte inkorporerer soft-touch greb og funktionelle knapper.

Trådsele og kabelforsamlinger: Metalterminaler og ledninger er overformet med plast for at skabe robuste, forseglede stik, der er resistente over for udtræk, fugt og slid, afgørende for køretøjets elektriske system.

Dørhåndtag og låse: Overmoldning kan integrere metalaktiveringsmekanismer med plastikhus for holdbarhed og en glat, æstetisk tiltalende finish.

Bremsepedalpuder: Metalpedalarme er overmoldet med anti-slip gummi eller TPE-materialer til sikkerhed og forbedret driverfølelse.

2. medicinsk udstyr

Præcision, biokompatibilitet, steriliseringsfunktioner og ergonomisk design er vigtigst inden for det medicinske område, hvilket gør indsats overformet til en højt værdsat proces.

Kirurgiske instrumenthåndtag: Stive metalkirurgiske værktøjer (f.eks. Skulspeller, pincet) er ofte overmoldet med TPE'er eller siliconer for at give et behageligt, skridsikkert greb for kirurger, forbedring af kontrol og reduktion af træthed under lange procedurer. Disse materialer skal ofte modstå, som har svært steriliseringscyklusser.

Diagnostiske udstyrskomponenter: Interne elektroniske komponenter, sonder eller fluidveje er ofte overformet med biokompatible plast for at skabe forseglede, sterile og let at rengøre huse.

Medicinske slange og stik: Metal- eller stive plastikstik er overformet med fleksible materialer (f.eks. TPE'er i medicinsk kvalitet, siliconer) for at skabe lækagesikre tætninger, sikre forbindelser og ergonomiske grænseflader til IV-linjer, katetre og andre væskeleveringssystemer.

Bærbare medicinske udstyr: Sensorer og kredsløbskort er indkapslet inden for bløde, hudvenlige overmold for enheder som glukosemonitorer eller kontinuerlige pulssporere, hvilket sikrer komfort og beskyttelse.

Tandværktøj: Metalbearbejdningstips er overmålt med ergonomiske plasthåndtag til forbedret tandlæge komfort og kontrol.

3. forbrugerprodukter

Fra håndholdte gadgets til husholdningsapparater forbedrer overformning af holdbarhed, æstetik og brugeroplevelse i en bred vifte af forbrugsvarer.

Kraftværktøjsgreb: Den mest genkendelige applikation. Stive plast- eller metalværktøjsorganer er overformet med TPE'er for at give komfortable, skridsikre, vibrationsdæmpende greb til forbedret sikkerhed og brugerkomfort.

Elektriske tandbørstehåndtag: Interne motorer og batterier forsegles i en stiv plastikskal, som derefter ofte er overformet med TPE for en behagelig, vandtæt og æstetisk behageligt greb.

Køkkenets redskabshåndtag: Metalspatler, pisker og knive er overmoldet med varmebestandig, ergonomisk plast- eller silikonehåndtag til komfort og forbedret greb under madlavning.

Elektroniske enhedsskaber: Fjernbetjeninger, spilcontrollere og smarte hjemmeenheder har ofte hårde plastbaser med soft-touch TPE Overmolds for forbedret greb, holdbarhed og en premium-fornemmelse. Internt kredsløb kan også indkapsles.

Sportsartikler: Cykelgreb, golfklub -greb, scuba -masker og atletisk fodtøj bruger ofte overformning til at kombinere stive strukturelle elementer med blødere, grippere materialer til ydeevne og komfort.

Personlige plejeprodukter: Razor -håndtag, hårbørster og kosmetiske applikatorer bruger overmåling til ergonomiske design og forbedret taktil appel.

4. industrielle komponenter

I industrielle omgivelser bruges overmåling til at skabe robuste, højtydende komponenter, der kan modstå krævende driftsforhold, forbedre sikkerheden og konsolidere funktioner.

Pakninger og tætninger: Metalindsatser kan overmåles med elastomere materialer for at skabe meget holdbare og præcise tætningsopløsninger til pumper, ventiler og indkapslinger, der tilbyder overlegen ydeevne sammenlignet med traditionelle komprimeringspakninger.

Elektriske stik og afbrydere: Metalkontakter og terminaler er overformet med isolerende plast for at skabe forseglede, robuste og sikre elektriske forbindelser, der beskytter mod fugt, støv og elektrisk stød.

Impeller og gear: Metalaksler eller nav kan overmoldes med konstrueret plast for at skabe lette skovlhjul eller gear med forbedret korrosionsbestandighed, støjreduktion og reduceret inerti, samtidig med at en stærk grænseflade opretholdes til drivakslen.

Håndværktøjer og skruenøgler: Metalværktøjsorganer er overformet med komfortable, kemiske resistente plasthåndtag for at forbedre ergonomi, tilvejebringe elektrisk isolering og reducere brugertræthed.

Vibrationsmonteringer og dæmpere: Metalfastgørelsesmidler eller stive plastbaser er overmoldet med bløde elastomerer for at skabe komponenter, der effektivt isolerer vibrationer i maskiner og udstyr, reducerer støj og forlænger produktets levetid.

Fordele og ulemper ved indsættelse af overmoldning

Mens INSERT OVERMOLDING tilbyder en stærk løsning til at skabe multimateriale komponenter, som enhver fremstillingsproces, kommer den med sit eget sæt af fordele og begrænsninger. En klar forståelse af disse fordele og ulemper er vigtig for at bestemme, om overstegning er den mest passende tilgang til en given anvendelse.

Fordele (fordele)

Indsæt overformning leverer betydelige fordele, der ofte opvejer sine udfordringer, hvilket gør det til et foretrukket valg for mange komplekse produktdesign.

Omkostningsreduktion (langsigtet):

Reduceret monteringstid: Ved at integrere flere komponenter i en eliminerer overformning af behovet for separate monteringstrin, såsom skruing, limning eller svejsning. Dette reducerer arbejdsomkostningerne og fremskynder produktionscyklusserne markant.

Færre komponenter til styring: Konsolidering af dele forenkler lagerstyring, indkøb og forsyningskædelogistik.

Nedsat skrot og omarbejdning: En veludviklet overmålingsproces kan producere meget konsistente dele, hvilket minimerer afvisninger forbundet med defekte montering eller forkert justerede komponenter.

Forbedret delydelse og funktionalitet:

Synergistiske materialegenskaber: Tillader kombination af materialer med meget forskellige egenskaber (f.eks. Stiv metal til styrke, fleksibel plast til greb, elektrisk ledende metal med isolerende plast) for at opnå overlegen samlet ydeevne.

Forbedret holdbarhed og pålidelighed: Den integrerede binding mellem indsatsen og overmold resulterer ofte i en mere robust del, hvilket reducerer skrammel, løsner eller materiel træthed, der kan forekomme i traditionelt samlede komponenter. Det skaber en stærkere, mere permanent forbindelse.

Forbedrede forseglingsfunktioner: Overmoldning kan skabe hermetiske tætninger omkring indsatser, beskytte følsom elektronik eller forhindre væskelækager.

Vibration og støjreduktion: Bløde overmold kan absorbere stød og dæmpe vibrationer, hvilket forbedrer produktets levetid og brugerkomfort.

Designfleksibilitet og æstetik:

Komplekse geometrier: muliggør oprettelse af komplicerede dele, der ville være vanskeligt eller umuligt at fremstille ved hjælp af enkeltmateriale støbning eller konventionelle samlingsmetoder.

Integrerede funktioner: Tillader den sømløse integration af funktioner som gevindindsatser, elektroniske kredsløb, sensorer eller ergonomiske greb direkte i delen.

Forbedret æstetik: Tilbyder designere muligheden for at skabe flerfarve, multi-tekstur og blød-touch-overflader, der forbedrer produktappellen og ergonomi, hvilket ofte eliminerer synlige fastgørelsesmidler eller sømme.

Ulemper (ulemper)

På trods af sine mange fordele giver indsættelse af overformning visse udfordringer, der skal overvejes omhyggeligt under planlægnings- og designfaserne.

Højere indledende værktøjsomkostninger:

Komplekse forme: Overmoldningsværktøjer er i sig selv mere komplekse end standardinjektionsforme, fordi de nøjagtigt skal rumme og fastgøre indsatsen. Dette kræver ofte kompliceret kerne- og hulrumsdesign, specielle portplaceringer og potentielt automatiseringsfunktioner, hvilket fører til højere forhåndsinvesteringer.

Værktøjet til flere skud: For overmåling af flere skud øges værktøjets kompleksitet og omkostninger markant, da det involverer flere hulrum, roterende platens eller overførselsmekanismer inden for en enkelt form.

Problemer med materielle kompatibilitet:

Adhæsionsudfordringer: At opnå en stærk og konsekvent binding kan være udfordrende, især mellem forskellige materialer med lav overfladeenergi eller store forskelle i termiske ekspansionskoefficienter. Dette kan føre til delaminering, warpage eller revner.

Behandlingstemperaturbegrænsninger: Det overmålende materiale's smeltetemperatur skal være lav nok til ikke at skade eller nedbryde indsatsmaterialet. Dette kan begrænse materielle valg.

Differentiel krympning: Når den overmålte plast afkøles, krymper den. Hvis indsatsmaterialet har en markant anderledes koefficient for termisk ekspansion, kan denne differentielle krympning inducere interne spændinger, hvilket fører til fordrejning, revner eller obligationsfejl over tid.

Forøgede cyklustider (i nogle tilfælde):

Indsæt belastning: Hvis indsatser indlæses manuelt, tilføjer dette den samlede cyklustid, hvilket påvirker produktionseffektiviteten. Selv automatiseret belastning tilføjer et lille forøgelse.

Køletid: Tilstedeværelsen af en indsats kan undertiden påvirke køleuniformitet, hvilket potentielt kræver længere kølecyklusser for at forhindre warpage eller opnå fuld størkning, især hvis indsatsen fungerer som en køleplade.

Risiko for indsættelse af skader eller forkert placering:

Højt injektionstryk: Kræfterne til smeltet plastikinjektion kan potentielt bøje, bryde eller fortrænge delikate indsatser, hvis de ikke understøttes tilstrækkeligt, eller hvis injektionsparametrene ikke er optimeret.

Præcis positionering: Vedligeholdelse af nøjagtig indsættelsesplacering i formen kan være udfordrende, og enhver forkert justering kan føre til mangelfulde dele.

Designkompleksitet:

Interafhængigt design: Designet af indsatsen og overmoldet er uløseligt forbundet. Ændringer til den ene kræver ofte ændringer i den anden, hvilket kræver en mere integreret og iterativ designproces.

DFM Betydning: Design til produktionsevne (DFM) er endnu mere kritisk i overstigning. Fejl i design kan være meget dyre at rette op, når værktøjet er lavet.

På trods af disse udfordringer, når de omhyggeligt planlagde og udføres, gør fordelene ved indsættelse af overformning med hensyn til delydelse, omkostningseffektivitet i store mængder og designfrihed ofte det overordnede valg til komplekse, multimateriale applikationer. Nøglen til succes ligger i grundig design, materialevalg og procesoptimering.

Casestudier

Eksempler i den virkelige verden illustrerer kraftigt det transformative potentiale ved indsættelse af overstegning. Disse casestudier fremhæver, hvordan denne proces løser komplekse tekniske udfordringer, optimerer ydeevnen og opnår betydelige produktionseffektiviteter.

Casestudie 1: Automotive Sensor Housing

Udfordring: En førende bilproducent, der er nødvendig for at producere en kompakt, meget holdbar sensorhus til et avanceret driverassistentsystem (ADAS). Sensoren krævede præcis tilpasning, beskyttelse mod barske miljøer under hætten (temperatursvingninger, fugt, kemikalier) og elektrisk isolering af delikate interne kredsløb. Traditionel montering med pakninger og potteforbindelser var dyre, tilbøjelige til lækager og arbejdskrævende.

Overmoldingsløsning: Indsæt overformning blev valgt til at indkapsle metalsensoren og dens interne ledninger.

Indsæt: En nøjagtigt bearbejdet metalfølerkomponent med indlejrede ledninger og forbindelsesstifter.

Overmoldmateriale: Et højtydende, glasfyldt PBT (polybutylen terephthalat) blev valgt for sin fremragende kemiske resistens, termisk stabilitet og dimensionel stabilitet.

Proces: Metalsensoren blev robotisk placeret i formen. PBT blev derefter injiceret, fuldstændigt indkapslet sensoren og skabt en robust, hermetisk tætning omkring de elektriske forbindelser.

Opnåede fordele:

Forbedret holdbarhed: Den sømløse overmold gav overlegen beskyttelse mod miljøfaktorer, hvilket betydeligt udvidede sensorens levetid.

Omkostningsreduktion: eliminerede flere monteringstrin (potning, pakning, fastgørelse), hvilket reducerer omkostningerne til arbejdskraft og materiale med over 30%.

Forbedret pålidelighed: reducerede potentielle lækage og fiasko punkter sammenlignet med traditionel samling.

Miniaturisering: Tilladt et mere kompakt design på grund af komponentens integrerede karakter.

Casestudie 2: Ergonomisk kirurgisk instrumenthåndtag

Udfordring: Et medicinsk udstyrsselskab havde til formål at forbedre ergonomien og sikkerheden ved et genanvendeligt kirurgisk skæreværktøj. Det eksisterende metalhåndtag var glat, når det var vådt, forårsagede håndtræthed under lange procedurer og krævede en separat, arbejdskrævende limningsproces for et gummidag. Steriliseringskompatibilitet var også kritisk.

Overmålingsløsning: Metalbladet og skaftet blev overformet med en specialiseret, medicinsk kvalitet termoplastisk elastomer (TPE).

Indsæt: Det stive rustfrie stålblad og dets integrerede tang (håndtagsdel).

Overmoldmateriale: En specialformuleret, biokompatibel TPE blev valgt til sin soft-touch-fornemmelse, ikke-glidende egenskaber, selv når de er vådt, og evnen til at modstå gentagen dampsterilisering (autoklavering) cykler uden nedbrydning eller delaminering.

Proces: Metaltangen var netop placeret i formhulen. TPE blev injiceret omkring det og dannede et ergonomisk greb med strukturerede funktioner. Mekaniske sammenkoblingsfunktioner (riller, gennemhuller) blev designet til metalindsatsen for at sikre en stærk, permanent binding.

Opnåede fordele:

Overlegen ergonomi: Soft-touch TPE-grebet forbedrede kirurgens komfort og kontrol markant, hvilket reducerede hånd træthed.

Forbedret sikkerhed: Den skridsikre overflade reducerede risikoen for utilsigtet glidning under kritiske procedurer.

Forbedret fremstilling og omkostningsbesparelser: Fjern det manuelle limningstrin, hvilket resulterede i en renere proces, reduceret arbejdskraft og hurtigere produktion.

Steriliseringskompatibilitet: Den valgte TPE opretholdt sin integritet og bindingsstyrke gennem strenge steriliseringsprotokoller.

Casestudie 3: Forbrugerelektronik fjernbetjening

Udfordring: En forbrugerelektronikproducent ønskede at forbedre den taktile fornemmelse, dråbe modstand og generelt æstetik af en avanceret fjernbetjening. Det originale design var stiv plast, tilbøjelig til at revne, når den blev droppet, og følte sig "billig."

Overmoldingsløsning: Der blev anvendt en to-shot (multi-shot) overmålingsproces for at skabe fjernbetjeningens krop.

Første skud (indsæt/substrat): En stiv ABS (acrylonitrile butadien styren) plast dannede den strukturelle kerne og knapbrønde på fjernbetjeningen.

Andet skud (Overmold): En specielt formuleret TPE blev injiceret over dele af ABS, hvilket skabte en blød, gribende ydre skal og accentområder.

Proces: ABS -komponenten blev støbt i det første hulrum, derefter overført automatisk (via formrotation eller robotarm) til det andet hulrum, hvor TPE blev injiceret.

Opnåede fordele:

Premium Tactile Feel: TPE Overmold gav en behagelig, blød-touch-overflade, der markant forbedrede brugeroplevelsen.

Forbedret drop -resistens: Det elastomere ydre lag absorberede påvirkningsstyrker, hvilket gør fjernbetjeningen mere holdbar og mindre tilbøjelig til skade fra utilsigtede dråber.

Æstetisk forbedring: Enableret multimateriale design med forskellige strukturer og farvekontraster, hvilket hæver den opfattede kvalitet og design af raffinement af produktet.

Strømlinet produktion: To-shot-processen muliggjorde oprettelse af en kompleks, multimateriale del i en enkelt støbningscyklus, hvilket reducerer monteringstid og logistik.

Disse eksempler understreger, at indsættelse af overformning ikke kun handler om at kombinere materialer; Det handler om tekniske integrerede løsninger, der leverer overlegen ydeevne, effektivitet og markedsappel.

Bedste praksis til indsættelse af overformning

Opnåelse af konsistente resultater af høj kvalitet i indsættelse af overformning kræver overholdelse af bevist bedste praksis gennem design, værktøjs- og fremstillingsfaser.

1. Design til fremstilling af produktionsbarhed (DFM)

Proaktive designbeslutninger er den mest effektive måde at sikre overformning af succes.

Samarbejd tidligt: Engag dig med dine moldere og materialeleverandører fra den indledende designfase. Deres ekspertise kan forhindre dyre redesign.

Konto for materielle egenskaber: Forstå den termiske ekspansion, krympning og vedhæftningskarakteristika for begge materialer. Designtolerancer skal redegøre for disse forskelle.

Fremme mekanisk sammenkobling: Prioriter designfunktioner på indsatsen (underskærder, huller, knurling), der maksimerer mekanisk bindingsstyrke.

Oprethold ensartet vægtykkelse: Stræb efter konsekvent overmoldet vægtykkelse omkring indsatsen for at minimere differentiel køling, varpage og synkemærker.

Generøs radier: Brug generøse radier (fileter) på interne og eksterne hjørner, især hvor overmoldet møder indsatsen, for at reducere stresskoncentrationer og forbedre materialestrømmen.

Optimer gate og udluftning: Sted strategisk porte for at sikre en afbalanceret strømning omkring indsatsen og ventilationsåbningerne for at forhindre luftfælder, hvilket kan føre til hulrum og dårlig limning.

Sørg for indsæt robusthed: Designindsatser for at modstå injektionstryk og temperaturer uden deformation. Overvej deres stivhed og termisk masse.

Clearance for skimmelkomponenter: Sørg for tilstrækkelig plads omkring indsatsen for skimmelkomponenter (f.eks. Kernestifter) til at engagere sig uden interferens.

2. Kvalitetskontrol og inspektion

Strenge kvalitetskontrol gennem hele processen er vigtig for at sikre delintegritet og ydeevne.

Indkommende materialeinspektion: Kontroller kvaliteten, dimensioner og renlighed af alle indgående indsatser og rå overmålingsmaterialer.

Overvågning af processen:

Automatiske synssystemer: Brug kameraer til at verificere korrekt placering af indsæt inden formlukning.

Procesparameterovervågning: Overvåg kontinuerligt og loginjektertryk, temperatur, cyklustid og køleprofiler for at sikre konsistens.

Robot/automatiseringskalibrering: Kalibrer regelmæssigt robotindsættelsesplaceringssystemer til præcision.

Post-Molding-inspektion:

Visuel inspektion: Kontroller for kosmetiske defekter, flash, hulrum, korte skud og korrekt indkapsling af indsatsen.

Dimensionel inspektion: Brug calipere, mikrometer, CMM'er (koordinatmålingsmaskiner) eller optiske scannere til at verificere kritiske dimensioner.

Adhæsionstest:

Udtrækstest: Påfør en målt kraft på indsatsen for at bestemme den obligationsstyrke, der kræves for at trække den ud af overmoldet.

Peel Tests: Mål den krafte, der kræves for at skrælle det overmoldede materiale fra indsætoverfladen (fælles for flade grænseflader).

Momentforsøg: For gevindindsatser skal du måle det drejningsmoment, der kræves for at dreje eller stribe indsatsen.

Miljøforsøg: Emneprøver til ekstreme temperaturer, fugtighed, kemisk eksponering eller UV-stråling for at sikre langsigtet ydeevne og obligationsintegritet i deres tilsigtede miljø.

Funktionel test: Test den færdige del i dens tilsigtede anvendelse for at verificere, at alle funktioner er opfyldt.

Ved at integrere denne bedste praksis kan producenterne reducere risici markant, optimere produktionen og konsekvent producere indsatser af høj kvalitet overmoldede komponenter.

Fremtidige tendenser inden for indsættelse af overformning

Feltet med indsættelse af overformning udvikler sig kontinuerligt, drevet af fremskridt inden for materialevidenskab, fremstillingsteknologi og stigende krav til integrerede og bæredygtige produkter.

Fremskridt inden for materialer og teknologier:

Multi-materialet integration : Forvent fortsat udvikling i højt specialiserede TPE'er og TPU'er, der tilbyder overlegen kemisk binding til en bredere række tekniske plast og metaller, hvilket reducerer afhængigheden af overfladebehandlinger.

Smarte materialer og sensorer: Voksende integration af avanceret elektronik, sensorer (f.eks. Tryk, temperatur, RFID) og endda fleksible kredsløb direkte i overmoldede komponenter, hvilket skaber "smarte" dele med indlejret funktionalitet.

Bæredygtige materialer: Stigende brug af biobaserede, genanvendte og genanvendelige overmålingsmaterialer for at imødekomme miljøregler og forbrugernes efterspørgsel efter grønnere produkter.

Additivfremstilling (3D -udskrivning) til indsatser: Prototyping og endda produktion af lavt volumen af komplekse indsatser via 3D-udskrivning bliver mere udbredt og tilbyder hidtil uset designfrihed og hastighed.

Flydende silikongummi (LSR) overstegning: Efterhånden som LSR-støbningsteknologi modnes, vil dens anvendelse til overformning af plast og metaller til blød-berøring, tætning og medicinske anvendelser fortsat vokse på grund af dets unikke egenskaber (biokompatibilitet, bredt temperaturområde).

Forbedret simuleringssoftware: Flere sofistikerede simuleringsværktøjer giver ingeniører mulighed for at forudsige materialestrøm, bindingsstyrke, resterende spændinger og potentiel warpage med større nøjagtighed, hvilket optimerer design praktisk talt inden værktøjet skæres.

Øget automatisering og industri 4.0 Integration:

Robotik til placering af indsatser: Yderligere fremskridt i højhastigheds, præcise robotsystemer til automatiseret indsættelsesbelastning vil forbedre effektiviteten og konsistensen, især for delikate eller komplekse indsatser.

Integrerede produktionsceller: Overmoldingslinjer bliver mere integreret med nedstrøms processer (montering, test, emballage) i fuldautomatiserede, "lys-out" -produktionsmiljøer.

Real-time processtyring: Udnyttelse af AI og maskinlæring til realtidsovervågning og adaptiv kontrol af støbningsparametre, yderligere optimering af kvalitet og reduktion af affald.

Digitale tvillinger: Oprettelse af digitale kopier af fremstillingsprocessen for at forudsige ydelse, fejlfindingsproblemer og optimere driften eksternt.

Disse tendenser indikerer en fremtid, hvor indsættelse af overformning vil blive endnu mere sofistikerede, alsidige og centrale for oprettelsen af avancerede, multifunktionelle produkter på tværs af alle brancher.

So

Rejsen gennem INSERT OVERMOLDING afslører en sofistikeret og utroligt værdifuld fremstillingsproces, der står som en hjørnesten i moderne produktdesign. Fra forbedring af ydeevne og æstetik til konsolidering af komponenter og kørsel af langsigtede omkostninger er dens kapaciteter transformative.

Sammenfattelse af nøglepunkter:

Hvad det er: Indsæt overformning nøjagtigt indkapslet en forudformet komponent (indsæt) med et injektionsstøbt materiale, hvilket skaber en enkelt, integreret del.

Kerneproces: involverer omhyggelig indsættelsesforberedelse, sikker placering i formen, præcis materialeinjektion, afkøling og udkast, ofte udnytter automatiserede systemer til effektivitet.

Design er vigtigst: Succes hænger sammen med omhyggelig design af både indsatsen og den overmålende plastik, der overvejer aspekter som mekaniske sammenlåsende funktioner, ensartet vægtykkelse, ordentlig port og trækvinkler for at sikre moldbarhed og bindingsstyrke.

Materialekompatibilitet er kritisk: Valget af indsats- og overmålingsmaterialer skal redegøre for termisk, kemisk og adhæsionskompatibilitet for at opnå en stærk, pålidelig binding, der ofte udnytter almindelig termoplast som TPE'er, TPU'er, PC, ABS og metaller som aluminium, brass og stål.

Limningsmekanismer: Adhæsion opnås primært gennem robust mekanisk sammenkobling, kemisk binding (især med specialiserede materialer) eller, mindre almindeligt, in-mold-klæbemidler, alle understøttet af omhyggelig overfladeforberedelse.

Brede anvendelser: Fra forbedring af ergonomi og beskyttelse af følsom elektronik i medicinsk udstyr og forbrugerprodukter til forbedring af holdbarhed og funktionalitet i bil- og industrielle komponenter er Overmoldings alsidighed enorm.

Pros & ulemper: Mens de tilbyder betydelige fordele ved ydeevne, en del konsolidering og langsigtet omkostningsreduktion, kræver det højere initial værktøjsinvesteringer og omhyggelig styring af materialekompatibilitet og proceskompleksitet.