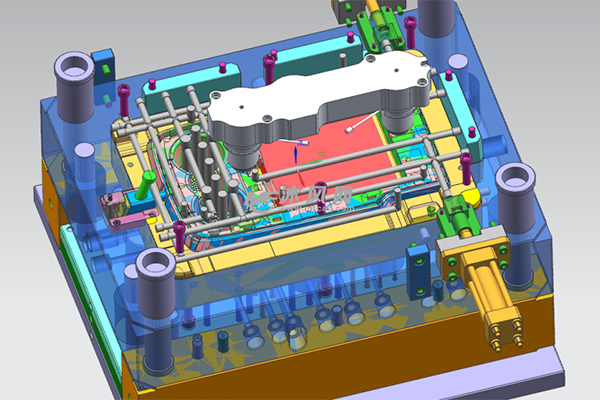

I. Designprincipper og betydning af skimmelåbningsretning

Formeåbningsretningen er en kritisk designbeslutning i injektionsstøbning, der direkte påvirker formkompleksitet, produktionsomkostninger og produkt æstetik. De vigtigste designprincipper inkluderer:

1. strukturel tilpasning

Funktioner som ribben, SNENS-fits og bosser skal tilpasse sig med forme åbningsretningen (se figur 1). Dette undgår sidekerner, reducerer afskedslinjemærker. F.eks. Kræver Snap vinklet> 15 ° fra åbningsretningen glider, hvilket øger formomkostningerne med over 30%.

2. Underskæring undgåelse

Korrekt orientering kan konvertere 95% af underskærerne til normale demoldingstrukturer. Casestudier viser, at roterende åbningsretning med 22 ° reducerer sidekerner fra 4 til 1.

3. æstetisk optimering

For udseende-følsomme dele (f.eks. Automotive interiør), reducerer det at orientere åbningsretningen ved 45 ° –75 ° til synlige overflader skille-linjen med 60%.

Skimmel levetid

Korrekt justerede ribben nedre demolding modstand med 40%, hvilket strækker sig for skimmel levetiden med 30.000-50.000 cykler.

Ii. Systematiske metoder til afskedslinjedesign

Parting Line Design integrerer geometri, fremstilling og æstetik:

1. Klassificeringssystem

2. placering af algoritmer

Bounding Box Projection: Bestemmer primære afskedslinjer for 85% af standarddele.

Skiveanalyse: Bruger Z-Buffer-algoritmer (0,01 mm opløsning) til freeform-overflader.

Flow-end-metode: Kombinerer MPI-analyse for at undgå svejselinjer i områder med høj stress.

3. æstetiske teknikker

"Knife-kant" afskedslinjer (R-vinkel <0,1 mm) reducerer søm synligheden med 90% i forbrugerelektronik. Placering af afskedslinjer på kanterne sænker Surface Roughness (RA) med to kvaliteter sammenlignet med flade regioner.

III. Nøglefaktorer og optimeringsstrategier

1. Krympekompensation

Per GB/T14486-93, kompenserer 1,2–1,5 × materialets nominelle krympning. For PA66 (nominel krympning 0,8–1,5%) skal du bruge 1,0–1,8%.

2. Integration af udluftningssystem

Skiltelinjer som primære ventilationsåbninger kræver udluftningsdybder ved materiel viskositet:

Lav viskositet (f.eks. PP): 0,015–0,02 mm

Høj viskositet (f.eks. PC): 0,03–0,05 mm

Optimeret udluftning reducerer fyldtrykket med 15% og cyklustid med 8%.

3. Formestyrkeforsikring

Klemme kraft ved afskedslinjer skal tilfredsstille:

F klemme = P hulrum X a Proj

F klemme : Klemmekraft (KN eller tons)

P hulrum : Gennemsnitligt hulrumstryk (MPA eller kg/cm²)

A Proj : Maksimalt projiceret område af delen løber i formen åbningsretning (cm² eller in²)

For detaied, kontakt os. En professionel Brugerdefineret injektionsstøbningsproducent i Kina.

Iv. Løsninger til almindelige problemer

1. flashkontrol

Triple-sega-strukturer (hoved 2 hjælpestætning) med 0,005 mm slibegrænse flash til ≤5μm.

2. Kompleks overfladehåndtering

For billinser opnår NURBS-baserede afskedsflader med 5-akset bearbejdning ≤0,05 mm konturfejl.

3. mikro-støbningsløsninger

Lasergravede afskedslinjer (20μm bredde) muliggør præcisionsdele som insulinpumper.

V. Avancerede teknologiapplikationer

1. CAE-drevet optimering

Et bærbar case-projekt reducerede Warpage fra 1,2 mm til 0,3 mm ved hjælp af bølgeformede afskedslinjer via Moldflow-analyse.

2. Tilsætningsfremstilling

SLM-producerede afskillelsesindsatser med biomimetiske strukturer lavere friktionskoefficienter med 40%.

3. smart overvågning

IoT -sensorer i kofangerforme detekterer 0,002 mm forkert justeringer, hvilket reducerer uventede fejl med 90%.

Vi. Fremtidige tendenser

1. AI-assisteret design

Deep Learning Systems Automate Parting Line Design for 85% af standarddele, skæring af designtid med 5 ×.

2. nanoskala overfladeteknik

PVD -belægninger udvider skimmel levetid til 1 million cyklusser og tredobler vedligeholdelsesintervaller.

3. bæredygtighed

"Nul-flash" afskedslinjer med bionedbrydeligt materialer reducerer materialeaffald fra 1,2% til 0,3%.

Casestudie: En producent af hjemmeapparatet reducerede formudviklingstiden fra 45 til 28 dage og defekthastigheder fra 3,5% til 0,8% ved hjælp af disse metoder. Med nye teknologier som digitale tvillinger, skimmel åbningsretning og afskedslinjeoptimering kommer ind i en ny æra af intelligens.