I. Definition og manifestationer af stressmærker

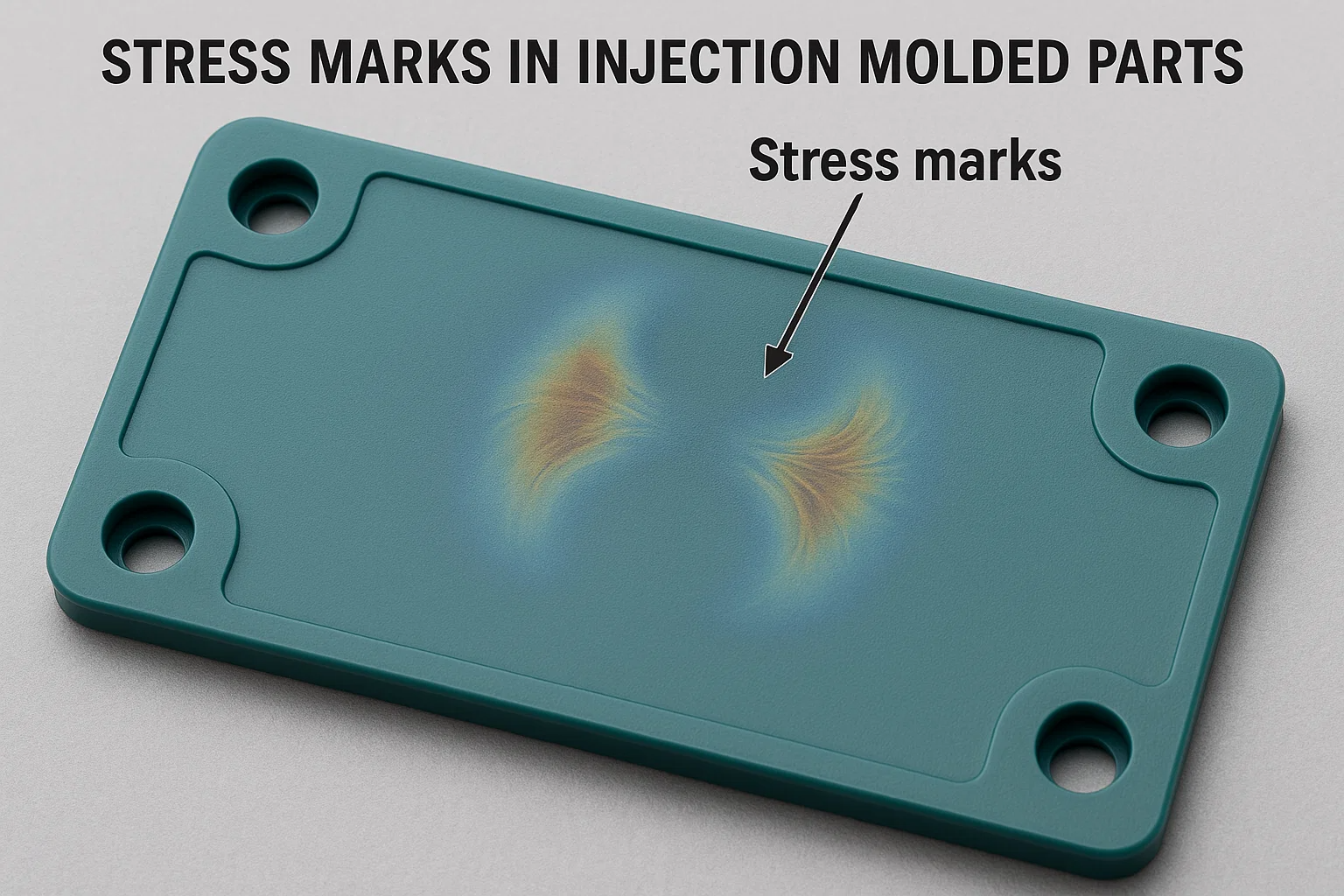

Stressmærker i injektionsformede dele er overfladefejl forårsaget af lokaliseret stresskoncentration, der optræder som blank eller ujævn struktur. Almindelige placeringer inkluderer:

- Visuelle uoverensstemmelser : Mere mærkbar på mørkefarvede dele, der ligner "spøgelseslinjer" eller ujævn skygge.

- Positionelle funktioner : Forekommer ofte i nærheden af flowender, svejselinjer og områder med ujævn afkøling.

Ii. Root Cause Analysis

1. Molddesignfejl

- Forkert portdesign : Små porte eller dårlig placering fører til høje forskydningshastigheder og temperaturgradienter.

- Pludselige vægtykkelse ændringer : Tykkelsesvariationer, der overstiger 30%, forårsager ujævn krympning (f.eks. Tyndvæggede områder begrænser sammentrækning, hvilket genererer trækspænding).

- Utilstrækkelig udluftning : Gasfælder ved afskedslinjer eller strømningsender skaber lokaliseret overophedning og strømningsturbulens.

- Skarpe hjørner og ribben design : Høj strømningsmodstand i skarpe vinkler; Ribben tykkere end 40% -60% af hovedvægtstykkelsen forstyrrer køleuniformiteten.

2. Processparameterproblemer

- Overdreven injektionshastighed/tryk : Høj forskydningsspænding og molekylær orientering øger den resterende stress.

- Temperaturforvaltning : Lav smeltetemperatur eller ujævn formkøling (f.eks. Dårligt designet kølekanaler) forstærker krympningsforskelle.

- Utilstrækkelig pakningstryk : Kort pakningstid eller lavt tryk undlader at kompensere for krympning, hvilket forårsager synkemærker og stressmærker i tykke sektioner.

3. Materielle egenskaber

- High Melt Flow Index (MFI) : Overdreven væskematerialer fremmer molekylær orientering og ujævn krympning.

- Krystallinitetseffekter : Krystallinske materialer (f.eks. Pp, PA) er følsomme over for afkølingshastigheder; Tykvægsområder udvikler krystallinitetsforskelle.

- Additiv adskillelse : Fyldstoffer som glasfibre ophobes ved strømningsender, svækkelse af grænsefladebinding.

4. Produktdesignbegrænsninger

- Ikke-ensartet vægtykkelse : Eksempler inkluderer bærbare bagdæksler med 40% -60% tykkelsesvariationer.

- Stakkels svejselinjeplacering : Stressmærker dannes, når svejse linjer falder sammen med kosmetiske overflader.

III. Omfattende løsninger

1. Skimmeldesignoptimering

- Gateændringer : Forstørre porte (f.eks. 1,5 mm → 2,0 mm); Vedtag ventilator eller overlapper porte for at reducere forskydning.

- Gradvis tykkelse overgange : Tilsæt radier (≥0,5 × vægtykkelse) ved pludselige ændringer; Casestudier viser 80% stressmærke reduktion.

- Forbedret udluftning : Tilføj udluftningsspalter (0,02-0,04 mm dybde) ved strømningsender; Brug porøst stål eller indsæt ventilationsåbninger.

- Konform afkøling : Implementere overensstemmelseskølingskanaler for at begrænse temperaturvariationen til ± 5 ° C.

2. Procesjusteringer

- Temperaturkontrol : Løft smeltetemperaturen med 10-20 ° C (f.eks. PA66: 270 ° C → 290 ° C) og formtemperatur med 20-30 ° C (f.eks. ABS: 60 ° C → 80 ° C).

- Injektion af flere faser : Start med lav hastighed (30% -50% max) til indledende fyldning, og skift derefter til høj hastighed; Sæt pakningstrykket ved 70% -90% injektionstryk.

- Udvidet pakningstid : Forøgelse fra 2'ere til 4s for at afbøde krympning og resterende stress.

3. Materielle ændringer

- Materialer med lav krinkage : Tilføj 30% talkum til PP, hvilket reducerer krympningen fra 1,8% til 0,8%.

- Flow -tilsætningsstoffer : 0,1%-0,5%silikonebaserede smøremidler lavere smelteviskositet med 10%-20%.

- Fiberkompatibilitet : Behandl glasfibre med koblingsmidler for at minimere grænsefladestress.

4. Efterbehandling og test

- Udglødning : PC-dele annealet ved 120 ° C i 2 timer eliminerer 60% -80% intern stress.

- Stressdetektion : Brug polariseret lys eller opløsningsmiddel nedsænkning (f.eks. Abs i iseddikesyre i 2 minutter) til kvalitativ analyse.

Iv. Casestudier

Sag 1: Toy Gun Stock Stress Marks

- Spørgsmål : S. 10% GF -del viste spændingsmærker på ribben (50% tykkelsesforskel).

- Lave : Reducer ribben tykkelse til 40% af hovedvæggen; Tilføj radier; lavere pakningstryk (80MPa → 60MPa); Løft formtemp (60 ° C → 80 ° C).

- Resultatat : 100% eliminering; Udbyttet steg fra 70% til 95%.

Sag 2: Laptop cover stressmærker

- Spørgsmål : PC ABS -del havde stressmærker på grund af 0,9 mm/1,5 mm vægmismatch.

- Lave : Genplaceringsport for først at udfylde tykke områder; Løft formtemp (90 ° C → 110 ° C); Udvid pakning til 6s.

- Result : 90% reduktion; 98% kosmetisk pasningshastighed.

V. Sammendrag

Stressmarkbegrænsning kræver multidisciplinær optimering:

- Forebyggende design : Begrænse variation i vægtykkelse (≤20%); Brug radier og afbalancerede løbere.

- Præcisionsbehandling : Gradienttemperatur/trykstyring med tilstrækkelig pakning.

- Valg af materiale : Prioritere materialer med lav krinkage, højstrømning; Brug modifikatorer efter behov.

Systematiske forbedringer forbedrer æstetik, mekanisk ydeevne og omkostningseffektivitet.