Din guide til Kina -injektionsstøbning: Omkostninger, kvalitet og finde den rigtige partner

Introduktion til Kina -injektionsstøbning

Injektionsstøbning er en alsidig og vidt anvendt fremstillingsproces til produktion af dele fra termoplastiske og termohærdende plastmaterialer. Det involverer injektion af smeltet materiale i en form, hvor det afkøles og størkner i den ønskede form. Denne metode er kendt for sin evne til at producere komplekse dele med høj præcision, fremragende overfladefinish og hurtige produktionshastigheder, hvilket gør den uundværlig på tværs af et væld af industrier, fra bil- og medicinsk til forbrugerelektronik og husholdningsartikler.

I de seneste årtier er Kina fremkommet som en dominerende styrke i det globale produktionslandskab, og dets injektionsstøbningsindustri er ingen undtagelse. Landet er blevet en foretrukken destination for virksomheder over hele verden, der søger injektionsstøbningstjenester, stort set på grund af dets robuste produktionsinfrastruktur, konkurrencedygtige priser og omfattende netværk af leverandører. Denne vejledning sigter mod at give et omfattende overblik over Kina -injektionsstøbning, der dykker ned i kritiske aspekter såsom omkostninger, kvalitet og de væsentlige trin til at finde den rigtige fremstillingspartner til dine specifikke projektbehov.

Imidlertid kommer det at vælge Kina til dine injektionsstøbningsbehov med et unikt sæt fordele og ulemper, der berettiger omhyggelig overvejelse:

Fordele ved at vælge Kina til støbning af injektion:

- Omkostningseffektivitet: En af de primære drivere til outsourcing til Kina er de markant lavere arbejdsomkostninger sammenlignet med vestlige lande. Dette kombineret med konkurrencedygtige materialepriser og stordriftsfordele resulterer ofte i en lavere samlede enhedsomkostninger for fremstillede dele.

- Etableret infrastruktur og økosystem: Kina kan prale af en højt udviklet produktionsinfrastruktur og et stort økosystem med støtte i industrier, herunder skimmelproducenter, materielle leverandører og efterbehandlingstjenester. Dette giver mulighed for strømlinede produktionsprocesser og hurtig adgang til ressourcer.

- Høj produktionskapacitet: Kinesiske producenter har ofte store produktionskapaciteter, hvilket gør dem velegnet til ordrer med høj volumen og masseproduktion.

- Hastighed til markedet: Effektiviteten og omfanget af kinesisk fremstilling kan ofte føre til hurtigere prototype- og produktionscyklusser, hvilket fremskynder tid til markedet for nye produkter.

- Teknologisk udvikling: Mange førende kinesiske injektionsstøbningsselskaber har investeret meget i avancerede maskiner og vedtaget avancerede teknologier, der tilbyder sofistikerede kapaciteter og output af høj kvalitet.

- Erfaring og ekspertise: Med årtiers erfaring inden for global fremstilling har kinesiske leverandører akkumuleret betydelig ekspertise inden for forskellige injektionsstøbningsteknikker og materielle applikationer.

Ulemper ved at vælge Kina til injektionsstøbning:

- Kommunikationsbarrierer: Sprogforskelle og kulturelle nuancer kan undertiden føre til misforståelser eller fejlagtige fortolkninger, hvilket gør klart og konsekvent kommunikation afgørende.

- Intellektuel ejendomsret (IP) Bekymringer: Mens der er gjort en indsats for at styrke IP -beskyttelsen i Kina, har nogle virksomheder stadig bekymringer om beskyttelse af deres design og proprietære oplysninger. Grundig due diligence og robuste juridiske aftaler er vigtige.

- Kvalitetskontroludfordringer (hvis ikke styret godt): Selvom høj kvalitet er opnåelig, kan det være en udfordring at opretholde en konstant kvalitet uden korrekt tilsyn, streng kvalitetskontrolforanstaltninger og klare specifikationer. Det kræver proaktivt engagement og en veldefineret kvalitetssikringsplan.

- Logistik og forsendelseskompleksitet: Håndtering af international forsendelse, told- og importopgaver kan tilføje lag af kompleksitet og omkostninger til den overordnede proces.

- Lejetider for værktøj: Mens produktionen kan være hurtig, kan den indledende værktøjsfase (skimmeloprettelse) stadig have betydelige ledetider, især til komplekse design.

- Etiske og miljømæssige overvejelser: Det er vigtigt for virksomheder at sikre, at deres valgte leverandører overholder etisk arbejdspraksis og miljøbestemmelser og tilpasser sig deres egne sociale ansvarlige mål.

Forståelse af injektionsstøbningsprocessen

For effektivt at engagere sig i Kina -injektionsstøbningstjenester er det vigtigt at have en grundlæggende forståelse af selve injektionsstøbningsprocessen. Denne viden giver dig mulighed for at kommunikere mere effektivt med producenter, forstå tekniske specifikationer og tage informerede beslutninger om dit projekt.

Trin-for-trin Forklaring af injektionsstøbningsprocessen:

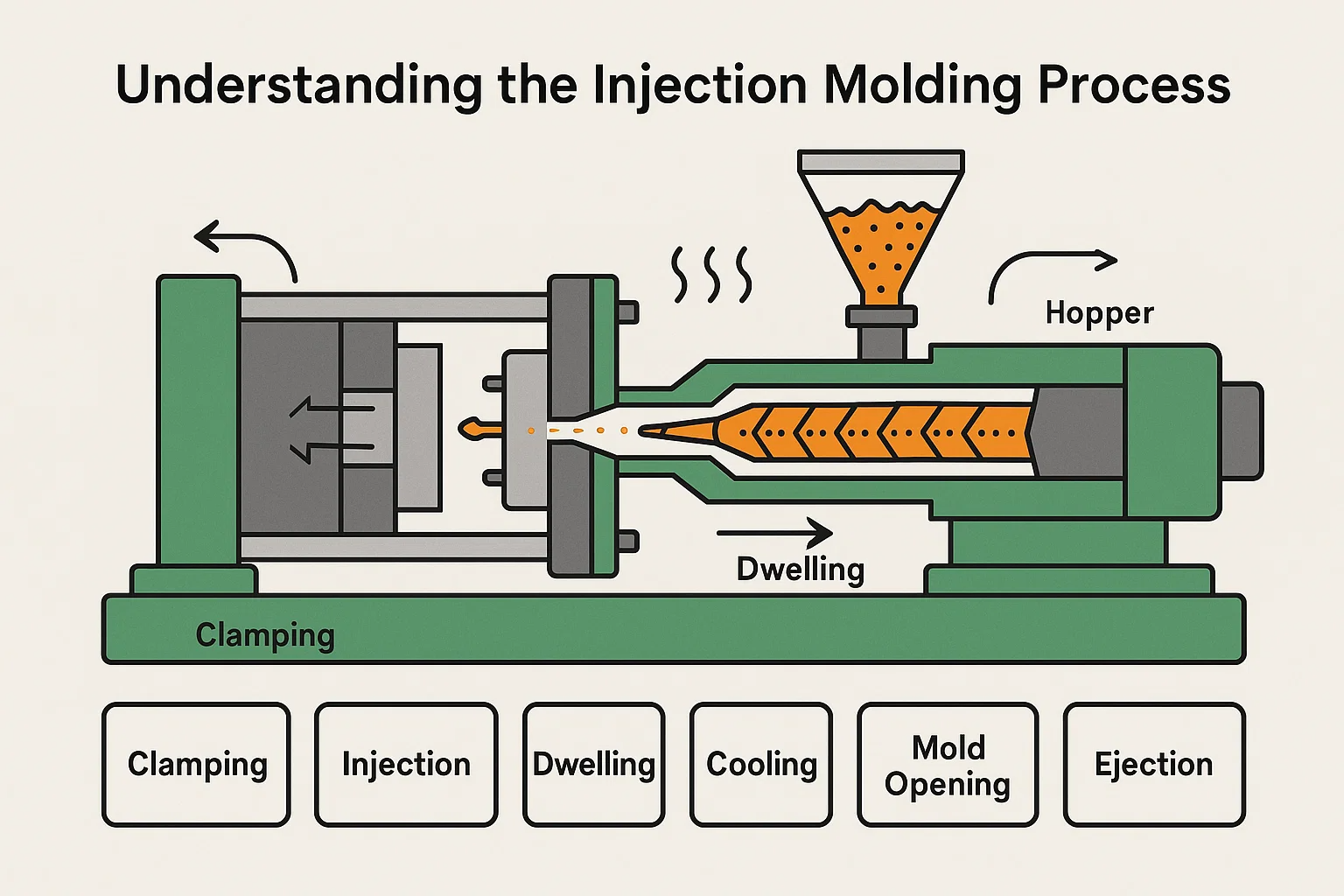

Injektionsstøbningsprocessen er en cyklisk operation, der, mens den forekommer enkel, involverer præcis kontrol af temperatur, tryk og timing for at skabe ensartede dele. Her er de grundlæggende trin:

-

Klemme: Processen begynder med klemmeenheden. To halvdele af en form (hulrummet og kernen) klemmes sikkert sammen af en kraftig hydraulisk eller elektrisk presse. Den ene halvdel af formen er typisk stationær, mens den anden bevæger sig for at åbne og lukke. Denne klemmekraft skal være tilstrækkelig til at modstå det enorme tryk, der udøves under injektion, hvilket forhindrer, at formen åbner og blinker (smeltet plast, der undgår mellem formenhalvdelene).

-

Indsprøjtning: Plastiske pellets eller granuler føres fra en tragt til en opvarmet tønde. Inde i tønden roterer en frem- og tilbagegående skrue og smelter plastmaterialet gennem en kombination af varme og forskydningsfriktion. Når plasten er smeltet og en tilstrækkelig "skud" størrelse (den mængde plast, der er nødvendig for delen), akkumuleres foran på skruen, bevæger skruen sig fremad som en stemplet, hvilket indsprøjter den smeltede plast ved højt tryk og hastighed i det lukkede formhulrum gennem et system af løbere og porte.

-

Bolig (pakning/holder): Efter at formhulen er fyldt, opretholdes en kontrolleret mængde tryk, kendt som "bolig" eller "pakning" -trykket. Dette vedvarende tryk hjælper med at kompensere for den volumetriske krympning, der forekommer, når plasten afkøles og størkner. Det sikrer, at formhulrummet er fuldstændigt fyldt, hvilket forhindrer synkemærker, hulrum og andre defekter og fremmer dimensionel stabilitet.

-

Afkøling: Med plasten, der nu er fuldt pakket ind i formen, begynder den at afkøle og størkne inden for formen. Kølekanaler, ofte integreret i formdesignet og cirkulerende køligt vand eller olie, letter denne proces. Køletiden er typisk den længste del af injektionsstøbningscyklussen og afhænger af faktorer som det anvendte materiale, vægtykkelse af delen og formdesign. Effektiv køling er kritisk for at opnå de ønskede delegenskaber og minimere cyklustider.

-

Formåbning: Når delen er tilstrækkeligt afkølet og størknet, trækker klemenheden tilbage og åbner de to halvdele af formen.

-

Ejekter: Når formen åbnes, skubber ejektorstifter, strategisk placeret i formen, den størknede del ud af formhulen. Disse stifter er designet til at anvende jævnt pres for at undgå deformering eller skade den nyligt støbte del. Derefter falder delen på et transportbånd eller ind i en opsamlingsbakke.

-

Efterbehandling (valgfrit): Efter udkastet kan nogle dele kræve mindre efterbehandling, såsom at afskære løbere eller porte (kanalerne, der ledede plastikken i formhulen), afgrænsning eller sekundære operationer som montering, maleri eller udskrivning. I mange tilfælde kan overskydende materiale fra løbere genanvendes og genanvendes, hvilket bidrager til omkostningseffektivitet og reduceret affald. Cyklussen gentages derefter.

Forskellige typer af injektionsstøbningsteknikker, der bruges i Kina:

Mens kerneprocessen forbliver konsistent, giver Kinas avancerede fremstillingsfunktioner mulighed for en række specialiserede injektionsstøbningsteknikker til at imødekomme forskellige produktkrav:

- Standard termoplastisk injektionsstøbning: Dette er den mest almindelige metode ved hjælp af termoplastiske polymerer, der gentagne gange kan smeltes og størknes. Det er velegnet til en lang række forbruger- og industriprodukter.

- Overmolding: Denne teknik involverer støbning af et materiale over en anden allerede eksisterende komponent (underlaget), ofte for at skabe et produkt med flere materialer, farver eller teksturer (f.eks. Blødgreb på værktøjer, tætninger på elektroniske kabinetter). Substratet kan være plast, metal eller et andet materiale.

- Indsæt støbning: I lighed med overformning, men her placeres forformede indsatser (normalt metalkomponenter som gevindindsatser, stifter eller elektroniske kontakter) i formen inden injektion. Den smeltede plastik strømmer rundt og indkapsler disse indsatser og skaber en enkelt integreret del. Dette forbedrer delstyrken, funktionaliteten eller muliggør elektrisk ledningsevne.

- To-shot (multi-shot) injektionsstøbning: Denne avancerede proces producerer dele med to eller flere forskellige plastmaterialer eller farver i en enkelt støbningscyklus, ofte i den samme maskine. Det eliminerer behovet for samling og giver mulighed for komplekse design med forskellige materielle egenskaber eller æstetiske træk.

- Gasassisteret injektionsstøbning: For dele med tykke sektioner eller dem, der kræver forbedret overfladefinish og reducerede synke -mærker, indsprøjtes inert gas (som nitrogen) i formhulen efter et delvis skud af smeltet plast. Gassen skaber interne kanaler, skubber plasten mod formvæggene og reducerer brug af materiale og afkølingstid.

- Flydende silikonegummi (LSR) injektionsstøbning: Denne proces er specifikt designet til flydende silikongummi, et termosætmateriale, der er kendt for sin fleksibilitet, høj temperaturresistens og biokompatibilitet. Det bruges ofte til medicinsk udstyr, sæler og forbrugsvarer.

- Tyndvægsstøbning: Denne teknik fokuserer på at producere dele med ekstremt tynde vægsektioner, typisk til applikationer, hvor materiel reduktion, letvægt og hurtige cyklustider er kritiske, såsom emballage eller engangs forbrugsvarer.

- Hot Runner Molds vs. Cold Runner Forme: Disse henviser til løbersystemet (kanalerne, der styrer smeltet plast til formhulrummet).

- Koldløberforme: Plasten i løberne afkøles og størkner sammen med delen. Dette løbermateriale skubbes derefter ud og skal fjernes fra delen, ofte genanvendt. De er enklere og billigere at bygge, men kan generere mere affald.

- Varm løberforme: Løberne holdes opvarmet, så plasten inden i dem forbliver smeltet i hele cyklussen. Dette betyder intet materielt affald fra løberne, hvilket fører til mere effektiv materialeforbrug, hurtigere cyklustider og ofte en bedre kosmetisk finish på den del. De er mere komplekse og dyre for værktøjet oprindeligt.

Materialer, der ofte bruges i Kina -injektionsstøbning:

Kinesiske injektionsstøbningsfaciliteter fungerer med en lang række termoplastiske materialer, der er valgt baseret på de ønskede mekaniske, termiske, kemiske og æstetiske egenskaber ved det endelige produkt. Nogle af de mest almindeligt anvendte materialer inkluderer:

- Polypropylen (PP): En alsidig og omkostningseffektiv termoplastisk kendt for sin fremragende kemiske modstand, træthedsmodstand og fleksibilitet. Det er vidt brugt i emballage, bilkomponenter, forbrugsvarer og levende hængsler.

- Acrylonitril Butadiene Styrene (ABS): En hård, stiv og påvirkningsresistent teknisk termoplastisk med gode æstetiske egenskaber. Det bruges ofte til huse med elektroniske enheder, interiørdele i bilindustrien, legetøj (f.eks. Lego -mursten) og forbrugerprodukter på grund af dets evne til let at være støbt og afsluttet.

- Polycarbonat (PC): En højtydende, stærk og usædvanligt påvirkningsresistent termoplastisk, ofte gennemsigtig. Det tilbyder god varmemodstand og dimensionel stabilitet, hvilket gør den velegnet til applikationer som linser, sikkerhedsbriller, elektroniske indkapslinger og bilkomponenter.

- Polyethylen (PE): Tilgængelig i forskellige densiteter (HDPE, LDPE, LLDPE), er polyethylen kendt for sin fleksibilitet, kemisk resistens og gode elektriske isoleringsegenskaber. Det bruges ofte til flasker, containere, tasker og rør.

- Nylon (polyamid - PA): En stærk, holdbar ingeniørplast med god slidstyrke, kemisk modstand og høj temperatur ydeevne. Det er ofte forstærket med glasfibre for øget styrke og brugt i bildele (f.eks. Motorkomponenter, stik), gear og lejer.

- Polystyren (PS): Leveres i generelle formål (GPP'er, klare og sprøde) og højpåvirkende (hofter, uigennemsigtige og hårdere) karakterer. Det er billigt og brugt til engangsbestik, CD -sager og apparathuse.

- Polyvinylchlorid (PVC): Et holdbart og alsidigt materiale, der fås i stive og fleksible former. Det tilbyder god kemisk modstand og bruges i rør, fittings, vinduesrammer og medicinsk udstyr.

- Termoplastiske elastomerer (TPE/TPR): Disse materialer kombinerer egenskaberne ved gummi og plast og tilbyder fleksibilitet, godt greb og stødabsorption. De bruges til soft-touch-greb, sæler, pakninger og overmålte komponenter.

Omkostningsanalyse af Kina -injektionsstøbning

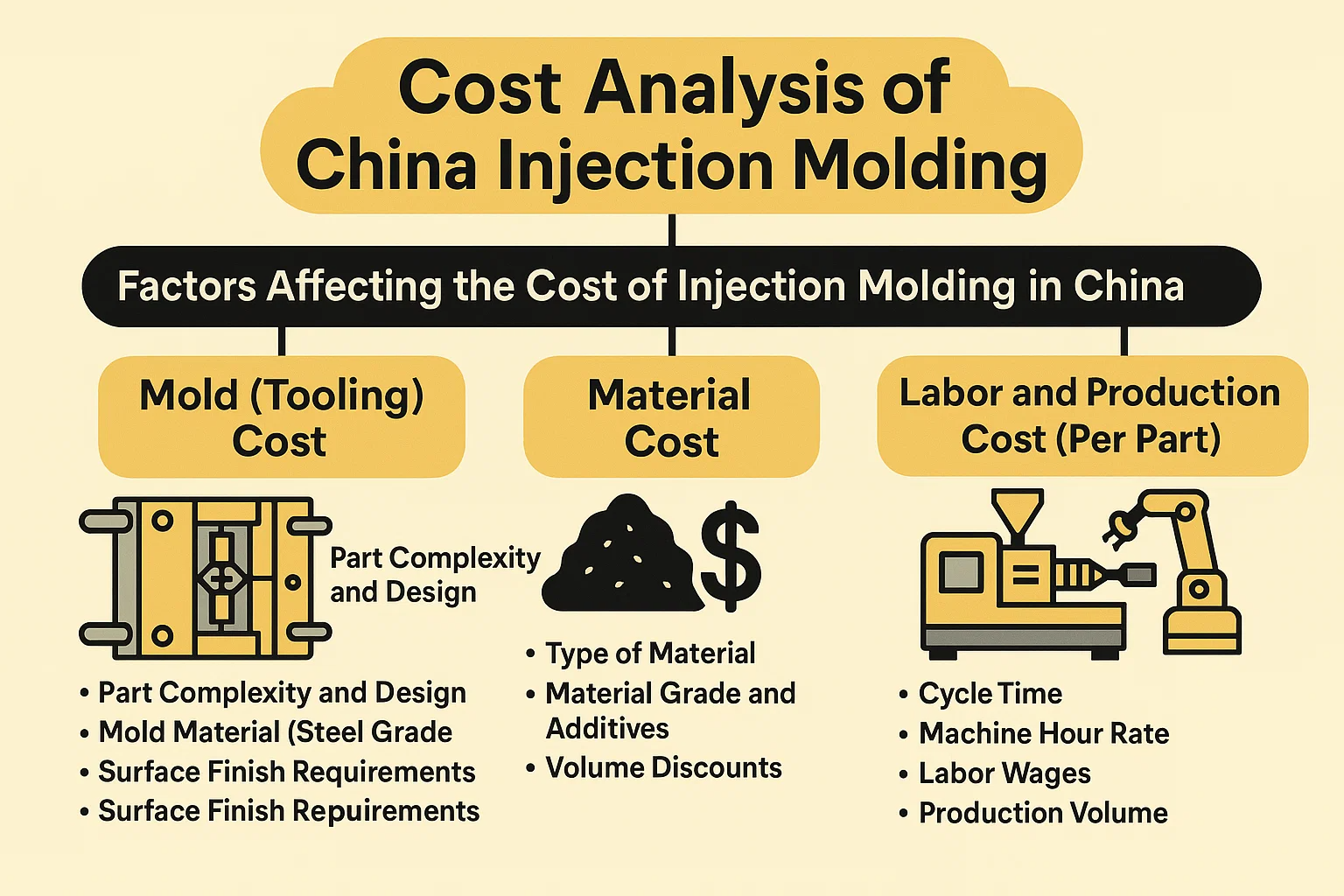

En af de primære motiver for virksomheder til at vælge Kina til injektionsstøbning er den opfattede omkostningsfordel. Mens Kina generelt tilbyder mere konkurrencedygtige priser end mange vestlige lande, er det afgørende at forstå de forskellige faktorer, der bidrager til de samlede omkostninger, for nøjagtige budgettering og undgå uventede udgifter. De samlede omkostninger ved et injektionsstøbningsprojekt kan bredt kategoriseres i forme (værktøjsopkostninger) omkostninger, materielle omkostninger og produktion (arbejdskraft/maskine).

Faktorer, der påvirker omkostningerne ved støbning af injektion i Kina:

-

Skimmel (værktøj) omkostninger: Dette er ofte den mest betydningsfulde forhåndsinvestering og kan vare dramatisk.

- Del kompleksitet og design: Enkle dele med ensartet vægtykkelse, minimale underskæringer og ligetil geometrier kræver mindre komplekse forme, hvilket fører til lavere værktøjsomkostninger. Omvendt vil indviklede dele med fine detaljer, stramme tolerancer, flere underskæringer, der kræver sidehandlinger eller løftere, og komplekse strukturer, nødvendiggør mere sofistikerede og dyre forme, ofte kræver mere avanceret bearbejdning (f.eks. EDM) og længere byggetider.

- Skimmelmateriale (stålkvalitet): Den type stål, der bruges til formen, påvirker direkte dens omkostninger og levetid.

- P20, 718H: Dette er almindelige valg for prototypeforme eller produktion af lavere volumen, der tilbyder en god balance mellem omkostninger og ydeevne.

- NAK80, H13: Hærdede stål som disse er markant dyrere, men tilbyder overlegen holdbarhed, varmemodstand og overfladefinish, hvilket gør dem ideelle til højvolumen, lang levetidsproduktionsforme.

- Antal hulrum: En form kan have et enkelt hulrum (producere en del pr. Cyklus) eller flere hulrum (producerer flere dele pr. Cyklus). Forme med flere hulrum har en højere indledende værktøjsomkostning, men reducerer produktionsomkostningerne pr. Delt ved at øge output pr. Cyklus, hvilket gør dem til omkostningseffektive for højvolumen-kørsler.

- Formbase og komponenter: Størrelsen på formen, typen af runner -system (hot runner vs. kold løber) og kvaliteten af standardformkomponenter (ejektorstifter, lysbilleder osv.) Bidrager alle til værktøjsomkostningerne. Selvom de er dyrere oprindeligt oprindeligt, spares det på materielt affald og cyklustid, hvilket fører til lavere omkostninger i høj volumen.

- Krav til overfladefinish: Højt polerede overflader (f.eks. SPI A-1 finish) eller komplekse strukturer kræver mere intensiv arbejdskraft og specialiserede værktøjsteknikker, hvilket øger formomkostningerne.

- Forme levealder: Producenter designer forme til et specifikt antal cyklusser (skud). En form designet til en højere levetid (f.eks. 1 million skud) vil blive bygget med mere robuste materialer og præcision, der pådrager sig en højere omkostning end en form designet til 50.000 skud.

-

Materielle omkostninger: Omkostningerne ved selve plastharpiks er en direkte og ofte betydelig komponent af omkostningerne per del.

- Type materiale: Som omtalt er råvareplast som PP eller ABS signifikant billigere pr. Kg end teknisk plast som pc, nylon eller højpræstationspolymerer (f.eks. PEEK, ULTEM).

- Materiel kvalitet og tilsætningsstoffer: Virginmaterialer er dyrere end genanvendte kvaliteter. Inkluderingen af tilsætningsstoffer såsom UV -stabilisatorer, flammehæmmere, glasfibre (til styrke), farvestoffer (især brugerdefinerede farver, hvide eller gennemsigtige) eller specielle funktionelle tilsætningsstoffer vil øge materielle omkostninger.

- Volumenrabatter: Større køb af materiale til produktion med høj volumen kan ofte sikre bedre priser fra leverandører.

- Markedssvingninger: Globale harpikspriser er underlagt markedets efterspørgsel, oliepriser og forsyningskædedynamik, som kan påvirke omkostningerne per del over tid.

-

Arbejds- og produktionsomkostninger (pr. Del): Dette er omkostningerne forbundet med at køre injektionsstøbemaskiner og den involverede arbejdskraft.

- Cyklustid: Den tid det tager at fremstille en del (eller et skud fra en form for flere hulrum) er en kritisk omkostningsdriver. Kortere cyklustider betyder, at flere dele kan produceres i timen, hvilket reducerer omkostningerne per delvis. Faktorer som deldesign (vægtykkelse), materialegenskaber, formkølingseffektivitet og maskinfunktioner påvirker cyklustiden.

- Maskinens hastighed: Dette inkluderer omkostningerne ved elektricitet, maskinafskrivning, vedligeholdelse og overhead, der er tildelt maskinens driftstid. Større, mere sofistikerede maskiner har typisk højere timepriser.

- Arbejdsløn: Kinas arbejdsomkostninger er, mens de stiger, stadig markant lavere end i mange vestlige lande. Dette er en nøglefaktor i den samlede omkostningsfordel.

- Produktionsvolumen: Dette er uden tvivl den mest effektive faktor på omkostningerne per del.

- Stordriftsfordele: Faste omkostninger (som værktøj) afskrives over det samlede antal producerede dele. Jo højere produktionsvolumen er, jo lavere er de per-delvis omkostninger for både værktøj og opsætning.

- Opsætning og overgang: Hver gang en form ændres, eller en ny produktionskørsel er oprettet, er der omkostninger forbundet med maskinens nedetid og arbejdskraft. Højere volumener reducerer hyppigheden af disse ændringer og optimerer effektiviteten.

- Efterbehandling: Eventuelle sekundære operationer som afgrænsning, montering, maleri, trykning eller specialiseret emballage vil tilføje omkostningerne per del.

Sammenligning af omkostninger med andre lande:

Kina har historisk set tilbudt betydelige omkostningsfordele ved injektionsstøbning, især til produktion med mellemstore til højvolumen.

- Kina mod vestlige lande (f.eks. USA, Europa): Omkostninger til kinesisk injektionsstøbning er typisk 20-50% lavere end i USA og 30-60% lavere end i Europa. Dette hul er primært drevet af:

- Lavere arbejdsomkostninger: Kvalificeret arbejdskraft i Kina har stadig lavere lønninger.

- Konkurrencedygtig værktøj: Omkostningerne ved design og fremstilling af forme i Kina er generelt meget lavere på grund af effektive værktøjsbutikker, lavere materialeomkostninger (især for værktøjsstål) og konkurrencedygtige lønninger for skimmelproducenter.

- Stordriftsfordele: Kinas enorme produktionskapacitet giver mulighed for storstilet produktion, hvilket yderligere reducerer omkostningerne pr. Enhed.

- Integreret forsyningskæde: En moden og sammenkoblet forsyningskæde til råvarer, maskiner og supplerende tjenester hjælper med at holde omkostningerne nede.

- Kina mod nye økonomier (f.eks. Vietnam, Indien, Mexico): Mens lande som Vietnam, Indien og Mexico dukker op som lavere omkostningsalternativer, især for visse produkttyper eller for virksomheder, der søger regional diversificering, opretholder Kina ofte stadig en fordel i:

- Værktøjssofistikering og kapacitet: For komplekse forme og højpræcisionsdele er Kinas værktøjskompetence generelt mere avanceret.

- Forsyningskæde modenhed: Kinas veletablerede og omfattende forsyningskæde til injektionsstøbning er svært at matche.

- Skalerbarhed: For meget højvolumen-projekter er Kinas kapacitet og effektivitet ofte overlegne.

- Stigende omkostninger i Kina: Det er vigtigt at bemærke, at arbejdsomkostninger i Kina er støt stigende, og faktorer som told og geopolitiske overvejelser kan påvirke den samlede omkostningsligning. For mange projekter, især dem, der kræver kompleks værktøj eller store mængder, er Kina imidlertid meget konkurrencedygtige.

Tip til reduktion af injektionsstøbningsomkostninger:

- Optimer deldesign til produktionsevne (DFM):

- Forenkle geometri: Reducer komplekse funktioner, underskæringer og unødvendige forviklinger.

- Oprethold ensartet vægtykkelse: Dette fremmer konsekvent afkøling, reducerer cyklustiden, forhindrer skævning og synke -mærker og forenkler formdesign.

- Tilføj trækvinkler: Sørg for tilstrækkeligt udkast (konisk) på alle lodrette vægge for at muliggøre let udsprøjtning af dele, reducere udkastets kraft og potentiel skade og undgå dyre skimmelmodifikationer.

- Inkorporere ribben og knusninger: I stedet for at øge vægtykkelsen for styrke, skal du bruge ribben og knusninger til at tilføje stivhed, samtidig med at materialets brug og køletid minimeres.

- Overvej selvfremstilling eller universelle dele: Design af dele, der kan bruges ombytteligt (f.eks. En top og bund, der er identisk), kan reducere antallet af nødvendige forme.

- Valg af strategisk materiale:

- Vælg standardmaterialer: Vælg almindeligt tilgængelige og billigere harpikser som PP eller ABS, medmindre specifikke ydelseskrav kræver teknik eller højtydende plast.

- Minimer farveændringer: Brug af "naturlig" eller sort harpiks er ofte den billigste. Brugerdefinerede eller unikke farver tilføjer omkostninger på grund af farvestoffer og maskinrensning mellem løb.

- Overvej genanvendt indhold: Hvis det er velegnet til din applikation, kan brug af genanvendt termoplast reducere materielle omkostninger.

- Optimer produktionsvolumen:

- Match kavitation til volumen: For meget høje mængder skal du investere i en form for multi-hulrum for at reducere omkostningerne per del. For lavere volumener kan en enkeltcavityform eller endda en hurtig prototypeform (f.eks. Aluminium) være mere omkostningseffektiv.

- Konsoliderer ordrer: Hvis du har flere dele, kan det at producere dem samtidigt eller konsolidere ordrer udnytte stordriftsfordele til materialer og produktion.

- Arbejd tæt sammen med din leverandør af værktøjet:

- Diskuter formmateriale: Forstå udvekslingerne mellem skimmelomkostninger og levetid baseret på dit forventede produktionsvolumen.

- Overvej Hot vs. Cold Runner: For høje mængder kan de oprindelige højere omkostninger ved en varm løberformer hurtigt modregnes af materielle besparelser og hurtigere cyklustider.

- Forhandle værktøjsejerskab: Afklar, hvem der ejer formen og vilkårene for dens vedligeholdelse og opbevaring.

- Effektiv kommunikation og kvalitetskontrol:

- Giv klare specifikationer: Detaljerede 2D -tegninger med tolerancer og 3D CAD -modeller er vigtige for at undgå fejlagtige fortolkninger og dyre omarbejdning.

- Implementere robust kvalitetskontrol: Proaktiv kvalitetskontrol kan forhindre dyre skrot, omarbejdning og forsendelse af defekte dele.

- Streamline logistik og emballering:

- Optimer forsendelsesmetoder: Balancehastighed (luftfragt) med omkostninger (havfragt) baseret på din tidslinje.

- Enkel emballage: Standard bulkemballage er billigere end brugerdefineret detailemballage.

Kvalitetskontrol i Kina -injektionsstøbning

Selvom omkostningseffektivitet er et stort træk for støbning af Kinas injektion, er opnåelse og opretholdelse af høj produktkvalitet vigtig. Uden streng kvalitetskontrol (QC) kan selv de laveste priser føre til betydelige tab gennem mangelfulde produkter, kundernes utilfredshed, brandskade og dyre omarbejdning eller huskning. At forstå, hvordan kvaliteten styres, hvilke problemer man skal se efter, og certificeringerne at søge er vigtig for et vellykket produktionspartnerskab.

Betydningen af kvalitetskontrol:

Kvalitetskontrol er ikke kun en eftertanke; Det er en integreret del af hele fremstillingslivscyklussen, fra design til levering. Dets betydning kan ikke overdrives i injektionsstøbning, især når outsourcing:

- Sikring af produkt pålidelighed og ydeevne: Konsekvent kvalitet sikrer, at hver del fungerer som tilsigtet, opfylder designspecifikationer og udfører pålideligt i sin slutapplikation.

- Minimering af defekter og affald: Effektiv QC identificerer spørgsmål tidligt i processen, forhindrer produktionen af store partier af defekte dele, hvilket reducerer materialeaffald, energiforbrug og omarbejdningsomkostninger.

- Vedligeholdelse af brand omdømme: Produkter af høj kvalitet bygger kunde tillid og loyalitet, hvilket forbedrer dit brands image og markedsstående. Omvendt kan kvalitetsfejl hurtigt plette et ry.

- Møde industristandarder og forskrifter: Mange industrier (f.eks. Medicinsk, bilindustri, rumfart) har strenge lovgivningsmæssige krav, der støbte dele skal opfylde. QC sikrer overholdelse.

- Omkostningsbesparelser i det lange løb: Mens implementering af QC -mål har en forhåndsomkostning, sparer det markant mere ved at forhindre dyre tilbagekaldelser, garanti -krav, afkast og behovet for at skrot og genfremstillingsdele.

- Forudsigelig produktion: Et robust QC -system fører til mere forudsigelige produktionsresultater, færre forsinkelser og mere pålidelige leveringsplaner.

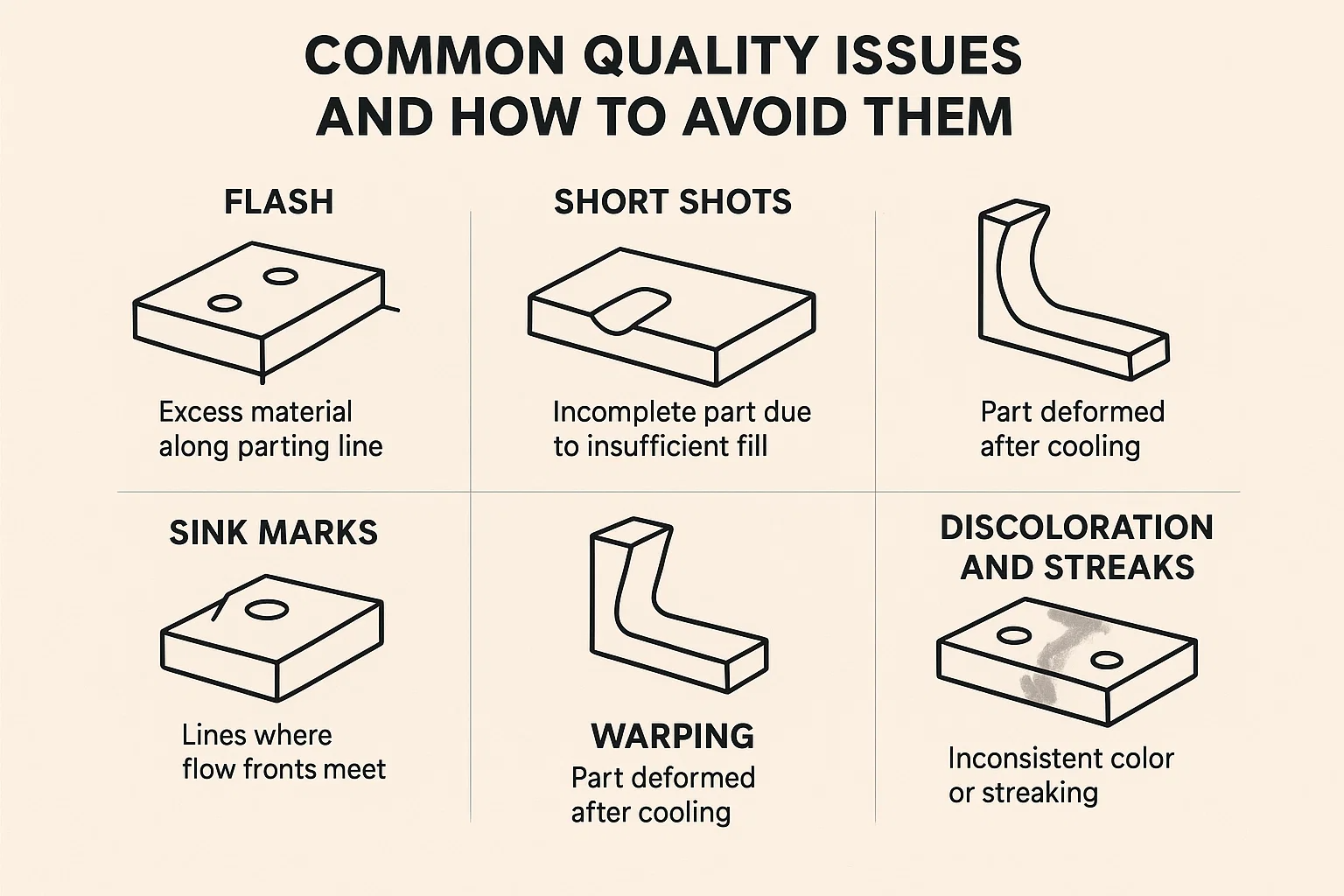

Almindelige kvalitetsproblemer, og hvordan man undgår dem:

På trods af præcisionen af injektionsstøbning kan der forekomme forskellige defekter. At genkende disse og forstå deres årsager er nøglen til forebyggelse og effektiv problemløsning med din kinesiske producent.

-

Flash (eller burrs):

- Beskrivelse: Overskydende materiale, der siver ud af formhulen, danner et tyndt, uønsket lag langs delens afskedslinje.

- Årsager: For meget injektionstryk eller hastighed, utilstrækkelig klemkraft, slidte forme, forme forkert justering eller dårligt formdesign (f.eks. Forkert tætning).

- Undgåelse: Optimer injektionsparametre (tryk, hastighed), sikre tilstrækkelig klemkraft, regelmæssig formevedligeholdelse og inspektion og præcist formdesign.

-

Korte skud (eller ikke-udfyldninger):

- Beskrivelse: En ufuldstændig del, hvor den smeltede plast ikke fyldte formhulen, hvilket resulterede i manglende sektioner.

- Årsager: Utilstrækkeligt materiale, der er injiceret, lavt injektionstryk/hastighed, materialeviskositet for høj, formtemperatur for lav eller fanget luft/utilstrækkelig udluftning.

- Undgåelse: Forøg skudstørrelse, øg injektionstrykket/hastigheden, sikrer korrekt smeltetemperatur, optimerer formtemperaturen, forbedrer skimmeludluftning eller overvej portplaceringsændringer.

-

Sinkmærker:

- Beskrivelse: Depressioner eller lavvandede kratere på overfladen af en støbt del, normalt i tykkere sektioner.

- Årsager: Ujævn afkøling af plasten, især når tykkere sektioner køler langsommere og krymper indad eller utilstrækkelig pakning/holdetryk.

- Undgåelse: Designdele med ensartet vægtykkelse, øg holdtrykket og tid, lavere smeltning eller formtemperatur lidt eller redesign delen for at reducere tykke sektioner.

-

Warping (eller forvrængning):

- Beskrivelse: Deformerede eller snoede dele, der ikke bevarer deres tilsigtede form efter afkøling.

- Årsager: Ujævn afkølingshastighed i hele delen, interne spændinger fra materiel krympning eller forkert formdesign (f.eks. Mangel på ensartet vægtykkelse, utilstrækkelig kølekanaler).

- Undgåelse: Sørg for ensartet afkøling og formtemperatur, optimer køletid, designdele med ensartet vægtykkelse, eller overvej materialeændringer med lavere krympningshastigheder.

-

Svejselinjer (eller striklinjer):

- Beskrivelse: Synlige linjer eller hak, hvor to eller flere flowfronter af smeltet plastmøder og reolidifyes, ofte omkring huller eller indsatser. Disse kan være kosmetiske eller en strukturel svaghed.

- Årsager: Smeltet plastikstørrelse inden fuld blanding, lav smelte- eller formtemperatur eller dårlig portplacering.

- Undgåelse: Forøg smelt/formtemperatur, øg injektionshastigheden, optimer portplacering for at minimere strømningsstier eller bruge materialer med bedre strømningsegenskaber.

-

Misfarvning og striber:

- Beskrivelse: Inkonsekvent farve, stribende eller pletter på deloverfladen.

- Årsager: Forurening i råmaterialet, forkert blanding af farvestoffer, materiale nedbrydning på grund af overdreven varme eller rester i maskinens tønde/dyse.

- Undgåelse: Sørg for, at råmateriale renhed, korrekt tørring af hygroskopiske materialer, præcis farvestofdosering, optimeret smeltetemperaturstyring og regelmæssig maskinrensning.

-

Hulrum (eller bobler):

- Beskrivelse: Fangede luftbobler eller tomme lommer i den støbte del.

- Årsager: Utilstrækkeligt pakningstryk, fangede gasser fra fugt eller materialedegradning eller hurtig afkøling, der forsegler den ydre hud, før kernen kan størkne.

- Undgåelse: Forøg pakningstrykket, sørg for korrekt tørring af materialet, forbedrer skimmeludluftning eller optimer afkølingshastigheder.

Kvalitetskontrolforanstaltninger og certificeringer:

Anerkendte kinesiske injektionsstøbningsproducenter implementerer omfattende QC -foranstaltninger gennem hele produktionsprocessen. Når du vetter leverandører, skal du kigge efter bevis for følgende:

-

Design til fremstillingsevne (DFM) gennemgang: QC starter i designfasen. En god producent vil gennemgå din deldesign til potentielle støbningsproblemer (f.eks. Vægtykkelse, udkast til vinkler, undergravning) inden formfabrikation, hvilket forhindrer dyre fejl nede på linjen.

-

Indgående materialeinspektion (IQC):

- Verifikation af råmateriale (harpiks) mod specifikationer (f.eks. Materialesikkerhedsdatablad - MSDS, analysecertifikat - COA).

- Kontrol af korrekt tørring af hygroskopiske materialer, da fugt kan forårsage defekter.

-

Skimmel/værktøjskontrol:

- Grundig inspektion af den fabrikerede form inden produktionen kører, herunder dimensionelle kontroller, verifikation af overfladefinish og funktionalitetstest (f.eks. Hot Runner System, Ejection Mechanism).

- Første artikelinspektion (FAI): Producer en lille batch af dele ("første artikel") fra den nye form og udfører en detaljeret dimensionel inspektion og funktionel test. Dette er et kritisk trin til at verificere formens nøjagtighed inden masseproduktion.

-

I-Process Quality Control (IPQC):

- Parameterovervågning: Kontinuerlig overvågning og kontrol af kritiske støbningsparametre (temperatur, tryk, cyklustid, injektionshastighed) ved hjælp af statistisk processtyring (SPC) teknikker for at sikre konsistens.

- Visuelle inspektioner: Regelmæssige visuelle kontroller fra operatører for defekter som flash, misfarvning eller korte skud.

- Dimensionelle kontroller: Periodiske dimensionelle målinger af dele under produktionen ved hjælp af calipers, mikrometer, CMM (koordinatmåler) eller optiske komparatorer for at sikre, at de forbliver inden for specificerede tolerancer.

- Prøveudtagning: Implementering af en defineret prøveudtagningsplan (f.eks. AQL - acceptabel kvalitetsgrænse) for at inspicere en undergruppe af dele med regelmæssige intervaller.

-

Endelig kvalitetskontrol (FQC) / inspektion af forudforskydning:

- En sidste, omfattende inspektion af de færdige produkter inden emballering og forsendelse. Dette inkluderer visuel, dimensionel og ofte funktionel test.

- Bekræftelse af emballage og mærkning.

- Ofte anvendes tredjepartsinspektionsbureauer på dette tidspunkt til en objektiv vurdering.

Certificeringer:

Certificeringer viser en producents forpligtelse til etablerede kvalitetsstyringssystemer og specifikke industristandarder.

- ISO 9001: Dette er den mest almindelige og grundlæggende internationale standard for kvalitetsstyringssystemer (QMS). Et ISO 9001 -certificeret selskab har et dokumenteret system til at styre sine processer, sikre konsistens, kundetilfredshed og kontinuerlig forbedring. Det er en baseline -forventning for enhver velrenommeret kinesisk producent.

- ISO/TS 16949 (nu IATF 16949): Dette er en specifik kvalitetsstyringsstandard for bilindustrien. Producenter med denne certificering er meget erfarne med strenge kvalitetskrav, processkontrol og kontinuerlig forbedring, hvilket gør dem til ideelle partnere til bilkomponenter.

- ISO 13485: Denne standard specificerer krav til et omfattende kvalitetsstyringssystem til design og fremstilling af medicinsk

- CE, ROHS, Reach, FDA osv.: Dette er produktspecifikke certificeringer af overholdelser, der er relevante for visse markeder eller materielle begrænsninger. Selvom det ikke er direkte en QMS -certificering, er en producents fortrolighed med disse standarder og evne til at producere kompatible dele en stærk indikator for deres kvalitetsfunktioner.

At finde den rigtige Kina -injektionsstøbningspartner

Identificering og sikring af en pålidelig og kompetent injektionsstøbningspartner i Kina er uden tvivl det mest afgørende skridt for dit projekts succes. Markedet er stort med tusinder af leverandører, der spænder fra små workshops til store, meget automatiserede fabrikker. At navigere i dette landskab kræver en strategisk tilgang, grundig due diligence og en forståelse af effektive kommunikation og kulturelle nuancer.

Hvor kan man finde injektionsstøbningsfirmaer i Kina:

Der er flere veje at udforske, når man søger efter potentielle produktionspartnere:

-

Online B2B -platforme og -kataloger: Dette er ofte det første stop for mange virksomheder på grund af deres omfattende databaser og tilgængelighed.

- Alibaba.com: Den største globale B2B -markedsplads, der tilbyder et stort udvalg af producenter. Brug filtre til "verificeret leverandør", "handelsforsikring" og specifikke produktkategorier for at indsnævre din søgning. Gennemgå leverandørprofiler, transaktionshistorie og kundeanmeldelser.

- Globale kilder (globalsources.com): I lighed med Alibaba med et stærkt fokus på elektronik, komponenter og mere specialiserede industrier. Kendt for mere detaljerede firmaprofiler.

- MADE-IN-KINA.COM: En anden fremtrædende platform, der tilbyder en lang række leverandører på tværs af forskellige brancher, herunder plast og støbning.

- Specialiserede fremstillingsmapper: Nogle websteder eller brancheforeninger kan tilbyde mere kuraterede lister over producenter, der specifikt er fokuseret på injektionsstøbning eller din særlige produkttype.

- Administrerede sourcingtjenester: Virksomheder som Xometry eller Sourcing Allies tilbyder administrerede tjenester, hvor de har et overvåget netværk af kinesiske leverandører og håndterer kommunikations- og projektledelsen på dine vegne, hvilket kan være gavnligt for dem, der er nye til at købe i Kina eller med begrænsede ressourcer.

-

Messer: Deltagelse i messer i Kina giver en uovertruffen mulighed for ansigt til ansigt-interaktion, fabriksbesøg og direkte vurdering af kapaciteter.

- Kinaplas: Dette er uden tvivl verdens førende plast og gummi messe, der afholdes årligt i Kina (skiftevis mellem Shenzhen og Shanghai). Det er en vigtig begivenhed til at opdage nye teknologier, materialer og forbinde med et stort antal producenter af injektionsstøbningsmaskiner og tjenesteudbydere.

- Die & Mold Kina: En anden betydelig udstilling, der specifikt fokuserer på skimmel og diefremstilling, som er integreret i injektionsstøbning.

- Canton Fair (Kina import og eksportmesse): Mens en bredere udstilling, der dækker næsten alle produktkategorier, har Canton Fair ofte et betydeligt afsnit dedikeret til maskiner og industriprodukter, hvor injektionsstøbningsfirmaer udstiller.

- Industrispecifikke messer: Afhængigt af dit produkt (f.eks. Automotive dele, medicinsk udstyr), kan der være specialiserede messer i Kina, hvor du kan finde producenter med relevant ekspertise og certificeringer.

-

Henvisninger og netværk:

- Brancheforbindelser: Udnyt dit professionelle netværk. Spørg kolleger, branche -kammerater eller konsulenter om henstillinger baseret på deres positive oplevelser.

- Sourcing agenter/konsulenter: Erfarne sourcing -agenter eller konsulenter med en stærk tilstedeværelse og netværk i Kina kan yde uvurderlig hjælp. De har ofte forudbestemte lister over pålidelige leverandører og kan bygge bro over kulturelle og kommunikationshuller.

Due diligence: Bekræftelse af leverandørens muligheder og erfaring:

Når du har en liste over potentielle partnere, er streng due diligence kritisk. Stol ikke kun på online -profiler.

-

Anmod om omfattende virksomhedsoplysninger:

- Virksomhedslicens og registrering: Anmod om en kopi af deres officielle forretningslicens. Kontroller dens legitimitet gennem officielle kinesiske regeringsdatabaser (f.eks. National Enterprise Credit Information Publicity System - NECIPS). Dette bekræfter, at de er en lovligt registreret enhed.

- Certificeringer: Bed om kopier af relevante certificeringer (ISO 9001, ISO 13485, IATF 16949 osv.), Og verificer deres ægthed med de udstedende organer, hvis det er muligt.

- Eksportlicens: Sørg for, at de har de nødvendige licenser til eksport af varer fra Kina.

- Virksomhedsprofil og historie: Forstå deres år inden for erhvervslivet, virksomhedsstørrelse, antal ansatte og de vigtigste markeder. Længere driftshistorie indikerer ofte stabilitet.

-

Vurder fremstillingsfunktioner:

- Udstyrsliste: Anmod om en detaljeret liste over deres maskiner, herunder injektionsstøbemaskine -tonnager, mærker og aldre. Dette indikerer deres kapacitet og evne til at håndtere din delstørrelse.

- Værktøjsmuligheder: Spørg, om de har internt formdesign- og fremstillingsfunktioner, eller om de outsource. Internt værktøj giver ofte bedre kontrol over kvalitet og ledetider.

- Produktionskapacitet: Diskuter deres daglige/månedlige produktionskapacitet, der er relevant for dit projektvolumen.

- Materiel oplevelse: Bekræft deres oplevelse med de specifikke plastmaterialer, du planlægger at bruge.

- Sekundære operationer: Forespørg om deres evner til processer efter til formning som samling, maleri, udskrivning, ultralydsvejsning osv., Hvis det er nødvendigt.

- Prøvedele: Anmod om prøver af dele, de tidligere har støbt (ideelt ens i kompleksitet eller materiale til dit). Dette giver dig en håndgribelig fornemmelse af deres kvalitet.

-

Evaluer kvalitetskontrolsystemer:

- QMS -dokumentation: Bed om deres kvalitetsstyringssystem (QMS) manual eller procedurer, især relateret til indgående materialekontrol, kontrol i processen og endelig inspektion.

- Inspektionsudstyr: Spørg om deres inspektionsværktøjer (CMM, calipers, målere, optiske komparatorer).

- Sporbarhed: Forstå deres system til sporing af materialer og produktionsbatches.

- Defektstyring: Hvordan identificerer de, dokumenterer og løser kvalitetsproblemer?

- Tredjepartsrevisioner: Overvej at ansætte et tredjeparts inspektionsfirma til at gennemføre en fabriksrevision. Dette giver en objektiv vurdering af deres faciliteter, processer og kvalitetssystemer.

-

Kontrol af økonomisk stabilitet (hvis muligt): Selvom det er sværere at få direkte, er en økonomisk stabil leverandør mindre tilbøjelig til at ophøre med at operere midtprojekt. En sourcingagent eller handelskreditbureau kan muligvis give nogle indsigter.

-

Referencer: Anmod om referencer fra eksisterende eller tidligere internationale klienter, og kontakt dem faktisk for at spørge om deres oplevelse med hensyn til kvalitet, levering, kommunikation og problemløsning.

Kommunikation og kulturelle overvejelser:

Effektiv kommunikation er vigtig for succes og overvinder potentielle udfordringer, når man arbejder med kinesiske producenter.

-

Sprogbarrierer:

- Engelsk færdigheder: Mens mange kinesiske forretningsfolk taler engelsk, varierer færdighedsniveauerne. Brug klart, kortfattet sprog. Undgå slang, jargon og alt for komplekse sætninger.

- Skriftlig kommunikation: Foretrækker skriftlig kommunikation (e -mail, WeChat -meddelelser) for at sikre en klar oversigt over diskussioner og beslutninger. Brug kuglepunkter og nummererede lister for klarhed.

- Visuals: Brug 3D CAD -modeller, detaljerede 2D -tegninger med tolerancer, annoterede fotos og videoer til at formidle information nøjagtigt. "Et billede er værd tusind ord" er især sandt her.

- Dedikeret kontaktperson: Formålet at etablere et forhold til en specifik, engelsktalende kontaktperson, der er ansvarlig for dit projekt.

-

Kulturelle nuancer:

- Guanxi (forhold): I Kina er forhold meget værdsat i erhvervslivet. Investeringstid i opbygning af tillid og rapport ("guanxi") kan føre til glattere operationer, større fleksibilitet og bedre resultater. Dette kan involvere regelmæssig kommunikation, der viser respekt og nogle gange endda sociale engagementer.

- "Savende ansigt" (Mianzi): Dette koncept er afgørende. Kinesisk forretningskultur undgår ofte direkte "nej" eller åben konfrontation for at undgå at få nogen til at "miste ansigt" (forlegenhed, tab af værdighed eller omdømme).

- Implikationer: Et "ja" kan undertiden betyde "måske", "jeg forstår spørgsmålet" eller "jeg vil prøve." Det garanterer ikke altid kapacitet eller aftale.

- Strategi: Vær tålmodig og bekræft forståelse. Stil åbne spørgsmål. I stedet for "kan du gøre dette?", Prøv "Hvordan vil du opnå X?" eller "Hvilke udfordringer forudser du med Y?" Se efter detaljerede forklaringer og handlinger, der er handlinger i stedet for bare en simpel bekræftelse. Undgå at kritisere eller direkte udfordre din kontakt; Giv feedback konstruktivt og privat.

- Hierarki: Respekter kommandokæden. Beslutninger kommer ofte fra højere op. Forstå, hvem beslutningstagerne er, og prøv at opbygge rapport med dem.

- Tålmodighed og langvarig visning: At opbygge et vellykket produktionsforhold i Kina tager ofte tid. Vær tålmodig, invester i forholdet og fokus på langsigtet gensidig fordel snarere end rent transaktionsinteraktioner.

- Forhandlingsstil: Vær forberedt på en anden forhandlingsstil. Nogle gange kan de første citater være høje og forvente forhandlinger. Fokus på win-win-resultater.

Prototype og værktøj

Før dykning i masseproduktion er to kritiske stadier i injektionsstøbningsrejsen prototype og værktøj. Disse faser er medvirkende til validering af dit design, sikrer produktionsevne og forbereder sig på effektiv produktion af høj kvalitet.

Prototypingens rolle i sprøjtestøbning:

Prototyping er oprettelsen af foreløbige fysiske modeller for dit produkt eller dets komponenter. Til sprøjtestøbning tjener prototyper flere vitale funktioner:

-

Designvalidering og forfining:

- Form, pasform og funktion (FFF): Prototyper giver dig mulighed for fysisk at vurdere, om din dels dimensioner, form og funktioner er korrekte, hvis den passer til andre komponenter i en samling, og om den udfører sin tilsigtede funktion i et virkeligt miljø.

- Tidlig defektdetektion: Mange designfejl eller problemer, der er relateret til samling, ergonomi eller strukturel integritet, er kun tydelige i en fysisk model, ikke på en skærm. At fange disse tidlige sparer enorm tid og omkostning nedstrøms.

- Æstetisk evaluering: Prototyper giver en konkret repræsentation af produktets udseende, hvilket giver mulighed for æstetiske justeringer, før de forpligter sig til dyre produktionsværktøj.

-

Omkostningseffektivitet:

- Undgå dyre omarbejdning: Ændring af en færdig produktionsform er ekstremt dyrt og tidskrævende. Prototyping identificerer designproblemer på forhånd, hvilket giver mulighed for billige digitale eller hurtige prototype-justeringer, før formen er skåret. "Mislykkes tidligt, mislykkes billigt."

- Materiale og procesafprøvning: Selvom de ofte ikke er fremstillet af det endelige produktionsmateriale eller med en produktionsform, kan prototyper hjælpe med at validere aspekter af materiel adfærd eller fremhæve potentielle støbningsudfordringer.

-

Accelereret tid til marked: Ved at strømline designvalideringsprocessen hjælper prototype med at reducere de samlede produktudviklingscyklusser, så du kan bringe dit produkt til markedet hurtigere.

-

Forbedret kommunikation og samarbejde: En fysisk prototype fungerer som et universelt sprog blandt designere, ingeniører, marketingteam og interessenter. Det letter klarere diskussioner, justerer forventningerne og sikrer, at alle er på den samme side om det endelige produkt.

Prototype-metoder (for-injektionsstøbning):

Mens "prototype injektionsstøbning" (ved hjælp af aluminium eller bløde stålværktøjer til lavvolumen-kørsler) findes, bruger tidligere stadier af prototype ofte andre metoder:

- 3D -udskrivning (additivfremstilling):

- Fordele: Ekstremt hurtig, omkostningseffektiv til enkeltenheder eller meget lave mængder, giver mulighed for komplekse geometrier, og iterative designændringer er hurtige.

- Ulemper: Materielle egenskaber replikerer typisk ikke faktiske injektionsstøbte harpikser (f.eks. Styrke, overfladefinish, termiske egenskaber), ikke egnet til høje mængder og kan ikke virkelig validere selve injektionsstøbningsprocessen. Bedst til tidlig form og pasformskontrol.

- CNC -bearbejdning:

- Fordele: Kan opnå høj præcision, fungerer med et bredere udvalg af ingeniørklasse plast, der er tættere på endelige produktionsmaterialer.

- Ulemper: Dyrere og langsommere end 3D -udskrivning, især for komplekse dele; Regler stadig ikke fuldt ud stress/strømmen af injektionsstøbning.

- Vakuumstøbning (urethanstøbning):

- Fordele: God til at producere små batches (10-50 enheder) af dele, der tæt simulerer injektionsstøbte dele med hensyn til udseende og visse mekaniske egenskaber ved hjælp af silikoneforme fra et mastermønster.

- Ulemper: Ikke faktiske injektionsstøbemateriale, kan have begrænsninger i delstørrelse og kompleksitet og er kun for meget lavt volumen.

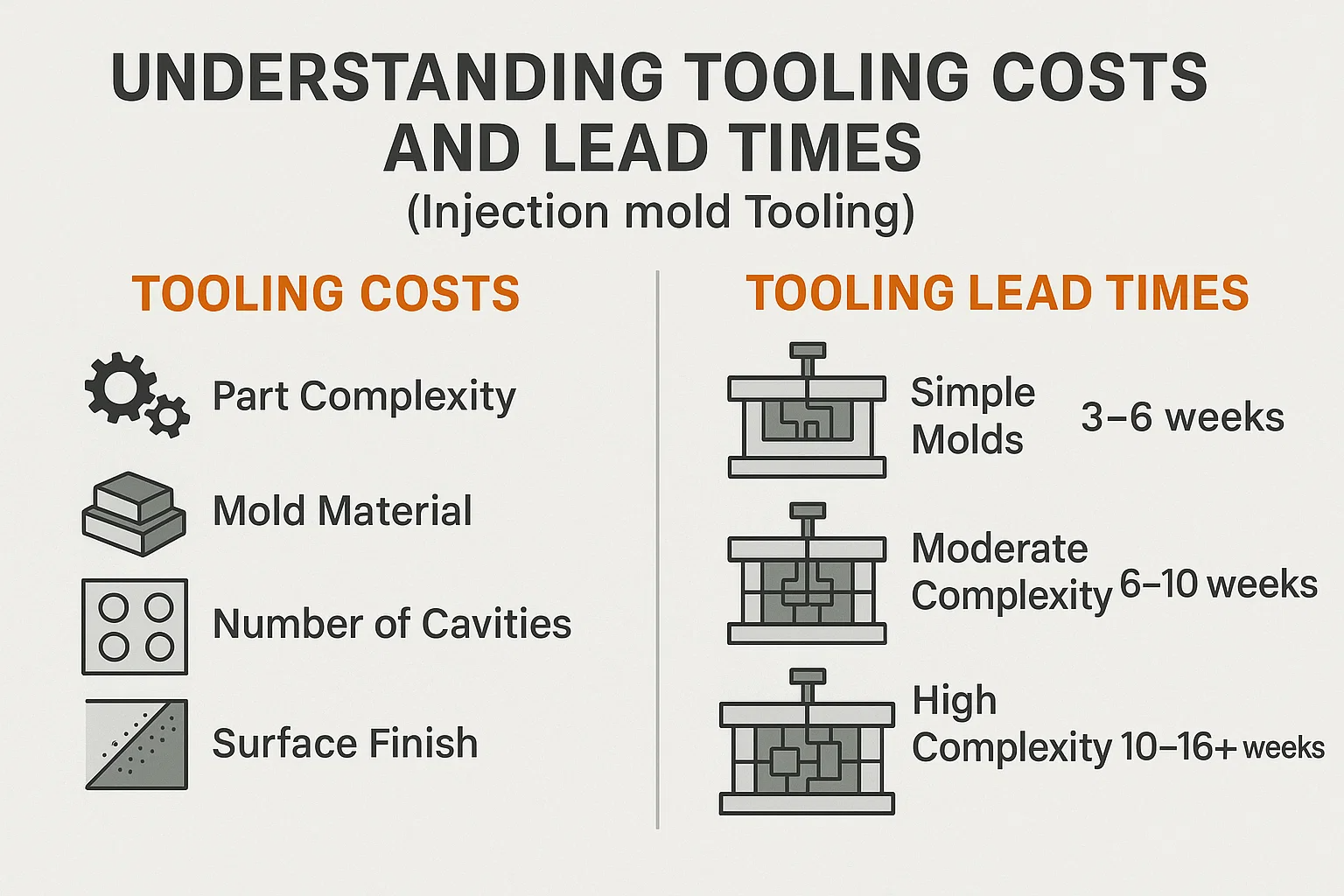

Forståelse af værktøjsomkostninger og ledetider (Injektionsformværktøj):

Værktøj eller formfremstilling er den mest betydningsfulde forhåndsinvestering i injektionsstøbning. At forstå dens omkostninger og ledetider er afgørende for projektplanlægning og budgettering.

Værktøjsomkostninger:

Som tidligere omtalt i omkostningsanalysen påvirkes formomkostningerne af:

- Del kompleksitet: Intrikate design med stramme tolerancer, interne funktioner, underskæringer (kræver lysbilleder/løftere) eller fine strukturer kræver mere komplekse og dyre skimmelsesdesign og bearbejdningsprocesser (f.eks. EDM, trådskæring).

- Formmateriale:

- Aluminium (f.eks. 7075-T6): Mindre dyre, hurtigere til maskinen, velegnet til prototype eller produktion med lav volumen (f.eks. 1.000 til 10.000 skud). Blødere, så slid kan være et problem for høje mængder.

- P20 stål (forudhundet): En fælles balance mellem omkostninger og holdbarhed, god til produktion i mellemvolumen (f.eks. 10.000 til 100.000 skud).

- Hærdet stål (f.eks. H13, S7, NAK80): Dyrst, men tilbyder overlegen hårdhed, slidstyrke og lang levetid, der er vigtig for produktion med høj volumen (f.eks. 100.000 til millioner af skud) og dele, der kræver stramme tolerancer eller fremragende overfladefinish.

- Antal hulrum: Flere hulrum øger de indledende formomkostninger, men reducerer omkostningerne per del ved at fremskynde produktionen. En 4-hulrumsform vil være dyrere end en enkeltcavity-form, men vil producere dele fire gange hurtigere.

- Hot Runner vs. Cold Runner System: Hot Runner-systemer er mere komplekse og dyre at bygge, men eliminere løberaffald og kan reducere cyklustider og tilbyde langsigtede besparelser til produktion med høj volumen. Koldløberforme er enklere og billigere forhånd.

- Overfladefinish: Højglans eller tekstureret finish kræver mere indviklet formpolering eller ætsning, hvilket tilføjer omkostningerne.

- Formstørrelse: Større dele kræver større forme, der forbruger mere stål og kræver mere bearbejdningstid.

- Leverandørens overhead- og fortjenstmargen: Disse varierer mellem producenterne.

Værktøjets ledetider:

Ledningstider til formfremstilling i Kina kan variere markant baseret på kompleksitet:

- Enkle forme (enkelt hulrum, grundlæggende geometri, aluminium/P20 stål): Kan variere fra 3-6 uger .

- Moderat kompleksitet (multi-cavity, nogle underskæringer, P20 stål): Typisk 6-10 uger .

- Høj kompleksitet (multi-cavity, varm løber, komplekse underskæringer, hærdet stål): Kan tage 10-16 uger .

Disse ledetider inkluderer design, materiale erhvervelse, bearbejdning, samling og indledende test (T0 -forsøg). Det er vigtigt at få en klar tidslinje fra din leverandør og faktor det til din samlede projektplan. Forsinkelser i værktøjet påvirker direkte din tid til marked.

Design til fremstilling (DFM) overvejelser:

Design til produktionsevne (DFM), ofte benævnt design til formbarhed i sammenhæng med sprøjtestøbning, er praksis med at optimere et produkts design for at gøre det lettere, mere omkostningseffektivt og mere pålideligt at fremstille ved hjælp af en bestemt proces. At engagere sig i DFM med din kinesiske partner tidligt i designfasen er vigtigst.

De vigtigste DFM -overvejelser til støbning af injektion inkluderer:

- Ensartet vægtykkelse:

- Princip: Oprethold ensartet vægtykkelse i hele delen så meget som muligt.

- Hvorfor: Ujævn vægtykkelse forårsager inkonsekvent afkøling og krympning, hvilket fører til defekter som vridning, synkemærker (depressioner) og interne spændinger. Det gør også skimmelfyldning mere udfordrende.

- Hvordan: Hvis variationer er uundgåelige, skal du foretage overgange gradvis (f.eks. Brug fileter).

- Udkast til vinkler:

- Princip: Tilsæt en let tilspidsning til alle lodrette vægge (overflader parallelt med formenes åbningsretning).

- Hvorfor: Tillader, at delen nemt kan skubbe ud af formen uden at klæbe, ridse eller deformering. Uden tilstrækkeligt udkast kan dele sidde fast og kræve overdreven udstødningskraft, der skader både delen og formen.

- Henstilling: Mindst 0,5-1 grader pr. Side anbefales ofte til glatte overflader, med mere (f.eks. 2-5 grader), der er nødvendige for strukturerede overflader eller dybe træk.

- Radii og fileter (afrundede hjørner):

- Princip: Undgå skarpe indre og eksterne hjørner. Brug i stedet generøse radier (afrundede eksterne hjørner) og fileter (afrundede indre hjørner).

- Hvorfor: Skarpe hjørner skaber stresskoncentrationer (punkter, hvor stress akkumuleres), hvilket kan føre til en del brud under udsprøjtning eller i brug. De hindrer også plaststrømmen, øger skimmelstøj og kan være vanskeligt at maskinen. Fileter fremmer glattere materialestrøm og reducerer stress.

- Henstilling: Intern radius bør ideelt set være mindst 0,5 gange vægtykkelsen og ekstern radius 1,5 gange vægtykkelsen.

- Minimering af underskæringer:

- Princip: En underskærelse er enhver funktion, der forhindrer, at en del bliver direkte trukket ud af formen langs åbningsretningen (f.eks. Et hul på siden, et klip, en snap -funktion).

- Hvorfor: Underskærder kræver yderligere, dyre skimmelmekanismer som lysbilleder (sidehandlinger), løftere eller kerne træk for at lade delen blive skubbet ud. Disse tilføjer kompleksitet, omkostninger og vedligeholdelse til formen.

- Sådan mindskes:

- Redesign: Kan funktionen flyttes eller redesignes til at være i overensstemmelse med formenes åbningsretning?

- Core-pull/lysbilleder: Hvis det er vigtigt, skal du acceptere de ekstra værktøjsomkostninger og kompleksitet.

- Bump-offs: For meget små, fleksible underskæringer (f.eks. Små pigtråd) kan delen muligvis deformere lidt for at "slå" formen-funktionen uden en sidehandling, men dette har brug for omhyggeligt design og materialevalg.

- Gate placering:

- Princip: Strategisk placering af porten (hvor plast kommer ind i formhulen) er afgørende.

- Hvorfor: Påvirker materialestrømning, fyldningsmønster, potentiale for svejselinjer, synkemærker og gate vestige (det lille mærke, hvor løberen fjernes).

- Overvejelser: Typisk placeret i den tykeste del af delen for at sikre korrekt fyldning og pakning eller i et ikke-kosmetisk område. Formstrømningsanalysesoftware kan simulere optimal portplacering.

- Ejector -pin placering:

- Princip: Placer ejektorstifter i områder, der ikke vil gå på kompromis med æstetik eller funktionalitet, ideelt på stive funktioner, eller hvor mærker er acceptabelt.

- Hvorfor: Sikrer glat udkast uden deformering eller beskadigelse af den del.

- Overvejelser: Sørg for, at der anvendes tilstrækkelige ejektorstifter, især nær ribben eller chefer, til at distribuere udkastets kraft jævnt.

- Ribben og chefer:

- Princip: Brug ribben til at tilføje styrke og stivhed uden at øge den samlede vægtykkelse. Bosses er cylindriske fremspring, der bruges til montering, fastgørelse eller lokalisering.

- Hvorfor: Effektiv brug af materiale til strukturel integritet.

- Design: Ribben tykkelse bør typisk være 40-60% af den nominelle vægtykkelse for at undgå synkemærker. Bosserne skal designes med tilstrækkeligt udkast og et cored-out center for ensartet vægtykkelse.

- Tolerancer:

- Princip: Specificer kun tolerancer så stramme som funktionelt nødvendige.

- Hvorfor: Meget stramme tolerancer øger formomkostningerne, værktøjets ledetid, produktionsvanskeligheder og inspektionsomkostninger.

- Overvejelser: Diskuter opnåelige tolerancer med din producent baseret på materiale, delstørrelse og formstype.

Håndtering af produktion og logistik

Når din form er afsluttet og godkendt, og produktionen begynder, skifter fokus til at føre tilsyn med fremstillingsprocessen og sikre effektiv, omkostningseffektiv levering af dine færdige dele. Håndtering af produktionstidslinjer, forsendelse og told kan være kompleks, men med korrekt planlægning og kommunikation er det en håndterbar proces.

Produktionstidslinjer og ledetider:

At forstå de faktorer, der påvirker produktionstiderne for produktionen, er vigtig for at sætte realistiske forventninger og planlægge din forsyningskæde.

- Værktøjets ledetid (som diskuteret): Dette er den indledende, ofte længste, ledetid. Når formen er færdig og valideret, kan den faktiske delproduktion være meget hurtig.

- Produktionsvolumen:

- Lav til medium volumen: For mindre løb (f.eks. Et par tusinde til titusinder af dele) kan produktionen være afsluttet inden for et par dage til et par uger, afhængigt af kompleksiteten af delen og antallet af formhulrum.

- Høj volumen/masseproduktion: For hundreder af tusinder eller millioner af dele vil produktionen være en løbende proces. Mens cyklustid pr. del er meget hurtig, det samlede Produktionskørsel Kunne spænde over uger eller måneder. Producenter planlægger ofte din produktion på specifikke maskiner og skift.

- Del kompleksitet og cyklustid: Enklere dele med kortere cyklustider vil naturligvis blive produceret hurtigere end komplekse dele, der kræver længere køling eller indviklede sekundære operationer.

- Materiel tilgængelighed: Sørg for, at dit valgte materiale er let tilgængeligt for at undgå forsinkelser. Nogle specialiserede eller brugerdefinerede farver kan have længere ledetider fra harpiksleverandøren til støbningsfabrikken.

- Sekundære operationer: Hvis dine dele kræver post-formningsprocesser som maleri, udskrivning, montering eller specialiseret emballage, vil disse tilføje den samlede produktionstid for produktionen. Sørg for, at disse er indarbejdet i den citerede tidslinje.

- Kvalitetskontrolprocedurer: Omfanget og strengheden i processen og den endelige kvalitetsinspektioner vil også påvirke den samlede produktionsplan.

- Fabriksbelastning og planlægning: Producentens nuværende produktionskø og kapacitet vil spille en betydelig rolle. Diskuter altid estimerede ledetider med din leverandør og anmod om en detaljeret produktionsplan.

- Holidage: Kinesiske nationale helligdage (især kinesisk nytår, Golden Week og Dragon Boat Festival) kan forårsage betydelige nedlukninger af fabrikken og logistiske forsinkelser. Planlæg din produktionsplan omkring disse perioder.

Strategier til styring af produktionstidslinjer:

- Klar kommunikation: Oprethold kontinuerlig og klar kommunikation med din leverandør. Anmod om regelmæssige opdateringer om produktionsstatus, herunder fotos eller videoer af produktionslinjen.

- Detaljeret produktionsplan: Bed om et Gantt -diagram eller en detaljeret tidslinje for hvert produktionsstadium.

- Nøgleprestationsindikatorer (KPI'er): Enig om specifikke KPI'er, såsom daglig produktionsproduktion, defekthastigheder og leveringsdatoer.

- Forproduktionsmøde: Hold et grundigt forproduktionsmøde (virtuelt eller personligt) for at gennemgå alle specifikationer, kvalitetsstandarder og tidslinjer inden produktionen begynder.

- Beredskabsplanlægning: Byg altid en vis buffertid i din tidsplan for uventede forsinkelser (f.eks. Materialemangel, maskinopdeling, kvalitetsproblemer, forsendelsesforsinkelser).

Forsendelses- og logistikovervejelser, når man importerer fra Kina:

Import af varer fra Kina involverer flere trin og kræver omhyggelig planlægning for at sikre, at dine produkter ankommer sikkert, til tiden og inden for budgettet.

-

Incoterms (internationale kommercielle termer): Disse er globalt anerkendte vilkår, der afklarer ansvaret for købere og sælgere til levering af varer under salgskontrakter. Afgørende for at bestemme, hvem der betaler for hvad og hvem der er ansvarlig i forskellige forsendelsesstadier.

- Exw (ex værker): Køberen er ansvarlig for alle omkostninger og risici fra fabriksporten og fremefter. Billigste enhedspris fra fabrikken, men mest kompleks for køberen.

- Fob (gratis om bord): Sælgeren (fabrik) er ansvarlig for at levere varerne til den navngivne forsendelsesport og indlæse dem på skibet. Køberen antager

- CIF (omkostninger, forsikring og fragt) / CFR (omkostninger og fragt): Sælgeren betaler for omkostningerne ved transport og forsikring (CIF) eller bare transport (CFR) til den navngivne destinationshavn. Risikooverførsler til køberen, når varer er indlæst på fartøjet ved oprindelseshavnen. Mindre kontrol for køberen.

- DDP (leveret pligt betalt): Sælgeren er ansvarlig for alle omkostninger og risici, herunder toldklarering og importafgifter, indtil varerne leveres til købers specificerede destination. Mest praktisk for køberen, men sælgers pris vil være højere.

- Henstilling: For de fleste virksomheder, FOB er en god balance, der tilbyder omkostningskontrol, mens fabrikken håndterer det indledende ben. Hvis du er ny til at importere, DDP Tilbyder enkelhed, men ofte til en højere pris, som leverandøren overføres.

-

Valg af en forsendelsesmetode:

- Havfragt (havfragt):

- Fordele: Mest omkostningseffektive for store mængder, tunge eller voluminøse varer. Miljømæssigt venligere.

- Ulemper: Lange transittider (typisk 3-6 uger til Nordamerika/Europa plus toldklarering). Mindre fleksibel.

- FCL (fuld containerbelastning): Du betaler for og bruger en hel forsendelsescontainer (20ft eller 40ft). De fleste omkostningseffektive pr. Enhed for store mængder.

- LCL (mindre end containerbelastning): Dine varer deler containerrummet med andre forsendelser. Omkostningseffektiv for mindre mængder, der ikke er nok til at fylde en hel beholder, men ofte med lidt længere transit- og håndteringstider.

- Luftfragt:

- Fordele: Hurtigste transittid (typisk 3-7 dage). Ideel til presserende forsendelser, varer med høj værdi eller små, lette genstande.

- Ulemper: Betydeligt dyrere end havfragt. Omkostningerne er baseret på vægt eller volumetrisk vægt, alt efter hvad der er større.

- Express Courier (f.eks. DHL, FedEx, UPS):

- Fordele: Hurtigste (1-5 dage), dør-til-dør-service, håndterer ofte toldafstand til dig. Ideel til prøver, prototyper eller meget små, presserende forsendelser.

- Ulemper: Dyrt, uegnet til større eller tungere forsendelser på grund af omkostninger.

- Havfragt (havfragt):

-

Speditører:

- Rolle: Speditører er logistikeksperter, der håndterer kompleksiteten i international forsendelse. De booker lasterum, forbereder dokumentation, administrerer toldklarering og arrangerer indre transport.

- Fordele: Forenkle processen, forhandle ofte bedre priser på grund af bulkvolumen og give ekspertise inden for navigering af regler.

- Henstilling: Medmindre du har betydelig erfaring og volumen, anbefales du at bruge en velrenommeret speditør (enten baseret i Kina eller dit hjemland) stærkt.

-

Emballage:

- Betydning: Korrekt emballage er afgørende for at beskytte dine dele under transit.

- Overvejelser: Brug robuste kartoner, passende indre emballage (f.eks. Bobleindpakning, skumindsatser, brugerdefinerede bakker) til at forhindre ridser eller skader og sikre palletering for større forsendelser. Mærk klart alle kartoner med produktinformation, mængde og håndtering af instruktioner.

Told og importopgaver:

Navigering af toldforordninger og beregning af importopgaver er en kritisk og ofte kompleks, en del af importen fra Kina.

-

Harmoniserede system (HS) -koder:

- Betydning: Hvert produkt, der importeres internationalt, klassificeres under en bestemt HS -kode. Denne kode bestemmer de gældende importtold og forskrifter i destinationslandet.

- Handling: Arbejd med din leverandør og/eller speditør for at bestemme den korrekte HS -kode til dine plastikinjektionsformede dele. Forkert klassificering kan føre til forsinkelser, bøder eller forkerte toldbetalinger. Almindelige HS -koder for plastprodukter starter normalt med kapitel 39 (plast og artikler deraf).

-

Toldvurdering:

- Princip: Pligter beregnes typisk baseret på varens "toldværdi", som normalt inkluderer omkostningerne ved varerne, undertiden indgående fragt og forsikring, afhængigt af incoterms.

-

Importopgaver (told):

- Landsspecifikt: Toldfrekvenser varierer markant efter importlandet og den specifikke HS -kode.

- Handelsaftaler: Kontroller, om dit land har frihandelsaftaler (FTA'er) med Kina, der kan reducere eller fjerne opgaver på visse varer.

- Yderligere takster: Vær opmærksom på eventuelle yderligere toldsatser, såsom afsnit 301 -takster, der er pålagt af USA på visse kinesiske varer (inklusive mange plastikprodukter og værktøj). Disse kan øge dine landede omkostninger markant. Fra slutningen af 2024 / midten af 2025 er disse takster stadig i kraft for mange plastikinjektionsstøbte varer og værktøj fra Kina til USA. Det er vigtigt at faktorere disse i dine omkostningsberegninger.

- Handling: Konsulter dit lands toldwebsted (f.eks. USITC for De Forenede Stater, dit National Customs Agency) eller en toldmægler for at få de mest ajourførte pligtpriser for din specifikke HS-kode og oprindelsesland.

-

Værditilvækstafgift (moms) / varer og serviceafgift (GST):

- Betydning: De fleste lande opkræver en moms eller GST på importerede varer, typisk beregnet på toldværdien plus eventuelle opgaver. Dette kan normalt genvindes af momsregistrerede virksomheder.

-

Krævet dokumentation:

- Kommerciel faktura: Væsentligt dokument, der beskriver transaktionen, herunder sælger/køberinfo, produktbeskrivelse, mængde, enhedspris, samlet værdi og incoterms.

- Pakningsliste: Specificerer indholdet af hver pakke, inklusive vægte og dimensioner.

- Lading Bill of Lading (til havfragt) / Air Waybill (til luftfragt): Kontrakten med transport og modtagelse af varer.

- Oprindelsescertifikat: Bekræfter det land, hvor varerne blev fremstillet, vigtige for pligter og handelsaftaler.

- Andre certificeringer: Afhængigt af produktet har du muligvis brug for materielle certificeringer, dokumenter om overholdelse af sikkerhed (f.eks. CE, ROHS, FDA) eller testrapporter.

-

Toldmæglere:

- Rolle: Licensierede fagfolk, der er specialiserede i toldklarering. De forbereder og indsender dokumentation, beregner pligter og kommunikerer med toldmyndighederne på dine vegne.

- Fordele: Afgørende for at navigere i komplekse toldbestemmelser, undgå forsinkelser og sikre overholdelse. Stærkt anbefalet, medmindre du har intern ekspertise.