Hvordan forvogler 5-akset skæring moderne formdesign?

Form design er gået fra restriktive 2D-planer til højpræcision 5-akset CNC skæring , et skift, der giver producenterne mulighed for at skabe komplekse, ellerganiske geometrier med en enkelt opsætning. Ved at udnytte samtidig flerakset bevægelse , 5-akset teknologi eliminerer de geometriske begrænsninger ved traditionel 3-akset fræsning, reducerer produktionstiden med 30-50 % og forbedrer overfladefinishens kvalitet markant.

Hvad er skimmeldesign i den digitale tidsalder?

I moderne fremstilling, form design er den kritiske ingeniørfase, hvor et negativt hulrum skabes til at producere specifikke dele via sprøjtestøbning eller støbning. Traditionelt var denne proces afhængig af 2D-tegninger, der krævede omfattende manuel fortolkning og flere maskinomplaceringer.

I dag, avanceret form design udnytter CAD (Computer-Aided Design) at bygge 3D-modeller, der direkte oversættes til komplekse værktøjsbaner til CNC-maskiner. Denne digitale tråd sikrer, at den endelige fysiske form er en nøjagtig matematisk kopi af designets hensigt.

Begrænsningerne ved traditionelle 2D og 3-akse metoder

Før den udbredte anvendelse af multi-akse teknologi, stod ingeniører over for betydelige "The Translation Gap", når de flyttede fra flade designs til fysiske forme. Traditionelle metoder kæmpede ofte med:

- Underskæringer: Funktioner, der ikke kan nås af et værktøj, der kun bevæger sig på X-, Y- og Z-akserne.

- Dybe hulrum: Stogardværktøjer vibrerer eller knækker ofte, når de når dybt ned i en form uden mulighed for at vippe.

- Manuel benching: Dårlig overfladefinish fra 3-aksede maskiner krævede ofte timer manuel polering (også kendt som benching) for at opnå den nødvendige glathed.

Teknisk definition: Komplekse geometrier henvise til indviklede delefunktioner – såsom stejle lodrette vægge, dybe ribber og uensartede rationelle B-splines (NURBS) overflader – der kræver, at skæreværktøjet nærmer sig arbejdsemnet fra forskellige vinkler.

Hvorfor 5-akset skæring er løsningen for kompleksitet

Udviklingen mod 5-akset skæring repræsenterer et paradigmeskifte i, hvordan vi nærmer os form design . I modsætning til 3-aksede maskiner flytter 5-aksede centre et værktøj eller en del på fem forskellige akser samtidigt (X, Y, Z plus A og B rotationsakserne).

| Feature | Traditionel 3-akse | Avanceret 5-akse |

|---|---|---|

| Opsætningstid | Der kræves flere opsætninger til forskellige vinkler. | Enkelt opsætning bearbejdning til alle ansigter. |

| Værktøjslængde | Lange, fleksible værktøjer, der er nødvendige for dyb rækkevidde. | Korte, stive værktøjer bruges ved at vippe hovedet. |

| Overfladefinish | Trinmærker er ofte synlige på kurver. | Overlegen finish på grund af konstant værktøjskontaktpunkt. |

| Nøjagtighed | Risiko for fejl under genspænding af delen. | Høj præcision da delen forbliver fast. |

Teknisk definition: Samtidig 5-akset bearbejdning er en proces, hvor CNC-maskinen løbende justerer værktøjets orientering for at holde det vinkelret (eller i en specifik optimal vinkel) på emneoverfladen gennem hele snittet.

Evolutionen: Fra Blueprint til "Live" Geometri

Overgangen til 5-akset teknologi har effektivt fjernet "design til fremstilling", som engang begrænsede ingeniører. Vi designer ikke længere forme baseret på hvilken maskine kan rækkevidde, men snarere på, hvad slutbrugsproduktet behov at være.

- 2D-æra: Fokuseret på flade skillelinjer og enkle geometrier.

- 3D/3-akse æra: Indført dybde, men krævede "elektroder" og EDM (Electrical Discharge Machining) for komplekse detaljer.

- 5-akse æra: Aktiverer højhastighedsbearbejdning (HSM) af hærdet stål, så organiske former og dybe hulrum kan fræses direkte.

Om forfatteren

Baifu er Senior Manufacturing Engineer med over 12 års erfaring med værktøjs- og matricedesign . Har en professionel ingeniør (PE) licens og certificeret i Avanceret CAM-programmering , har de overvåget implementeringen af 5-akse arbejdsgange for Tier 1 billeverandører. Baifu er en hyppig bidragyder til International Journal of Mold & Die Excellence og medlem af Society of Manufacturing Engineers (SMV) .

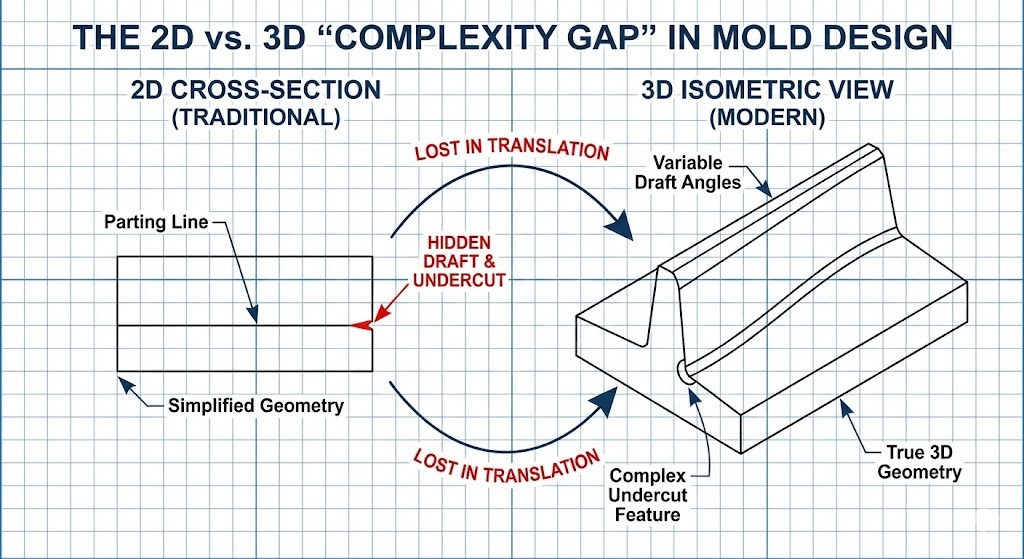

Bridging the Gap: Hvorfor 2D-design og 3-akse metoder kommer til kort

Mens form design Grundlæggende var bygget på 2D-tegning, den stigende efterspørgsel efter "organiske" og højtydende produkter har afsløret begrænsningerne ved plan-plan-tænkning. På et konkurrencepræget marked skaber afhængighed af traditionelle 2D-centrerede arbejdsgange et "kompleksitetsloft", der hindrer innovation og øger omkostningerne.

Hvad er de primære begrænsninger for 2D-formdesign?

Traditionel form design starter typisk med 2D-layouts, der definerer skillelinjen, portplaceringer og kølekanaler. Men at oversætte disse flade repræsentationer til et tredimensionelt fysisk objekt introducerer flere kritiske flaskehalse:

- Rumlig fejlfortolkning: Komplekse skæringspunkter mellem buede overflader er vanskelige at visualisere i 2D, hvilket fører til designfejl, der ofte først opdages i den fysiske bearbejdningsfase.

- "Elektrode"-flaskehalsen: I 2D-drevne 3-akse miljøer kan skarpe indvendige hjørner og dybe, smalle ribber ikke fræses direkte. Designere skal designe sekundært EDM elektroder (kobber- eller grafitværktøj) for at "brænde" formen ind i stålet, hvilket tilføjer dage eller uger til tidsplanen.

- Geometrisk inkompatibilitet: 2D-design mangler ofte data for variable trækvinkler, som er essentielle for ren udkastning af komplekse plastdele.

Fremkomsten af avancerede bearbejdningsteknikker

For at overvinde disse begrænsninger har industrien skiftet mod en integreret CAD/CAM/CNC økosystem. Denne udvikling er drevet af behovet for højere præcision og evnen til at fremstille det, der engang blev betragtet som "ubearbejdeligt".

1. CNC-bearbejdning og den digitale tvilling

Flytningen til CNC (Computer Numerical Control) bearbejdning muliggjorde det første rigtige brud fra 2D-begrænsninger. Ved at bruge en Digital tvilling —en virtuel kopi af formen — designere kan simulere skæreprocessen, før en enkelt stålspån fjernes.

2. Flerakset bearbejdning: 3 2-strategien

Inden fuld samtidig 5-akset skæring blev standard, tog mange butikker til sig 3 2 bearbejdning (også kendt som indekseret 5-akse).

- Sådan fungerer det: Maskinen låser delen i en bestemt vinkel (de 2 akser) og udfører derefter standard 3-akset fræsning.

- Fordelen: Det giver værktøjet mulighed for at nå ansigter, der tidligere var utilgængelige, selvom det stadig kræver, at værktøjet stopper og starter mellem orienteringerne.

3. Komplementære teknologier: EDM og laser

Selv med avanceret fræsning spiller andre teknikker en understøttende rolle i moderne form design :

- EDM (Electrical Discharge Machining): Anvendes til ekstremt fine detaljer eller hærdede materialer, hvor mekanisk skæring er umulig.

- Laser teksturering: Erstatter kemisk ætsning for at påføre præcise korn og mønstre direkte på 3D-overfladen af formen.

Definition af vigtige tekniske termer

- Udkastvinkel: Graden af tilspidsning givet til en forms lodrette vægge, så den støbte del let kan fjernes.

- Underskæring: En funktion i et formdesign, der forhindrer delen i at blive skudt direkte ud, hvilket normalt kræver, at "slides" eller "løftere" flyttes af vejen.

- Værktøjssti: Den beregnede vej, som skæreværktøjet følger for at fjerne materiale fra formblokken.

Sammenligning af Workflow-effektivitet

| Fase | Traditionel 2D/3-Axis | Moderne 3D/5-akse |

|---|---|---|

| Design hensigt | Begrænset af værktøjsadgang. | Drevet af delydelse. |

| Fremstillingshastighed | Langsomt på grund af flere opsætninger. | Hurtig på grund af kontinuerlig skæring. |

| Værktøjsomkostninger | Høj (Kræver brugerdefinerede elektroder). | Lav (bruger standard, kortere møller). |

| Overfladekonsistens | Variabel (manuel polering nødvendig). | Uniform (Maskin-perfekt finish). |

Deep Dive: Hvordan 5-akset skæring mestrer komplekse formgeometrier

5-akset skæring er en subtraktiv fremstillingsproces, hvor en CNC-maskine flytter et skærende værktøj eller et emne hen over fem forskellige akser samtidigt. I form design , denne teknologi gør det muligt for spindlen at forblive vinkelret på komplekse, buede overflader, hvilket muliggør skabelsen af dybe hulrum, stejle vægge og indviklede underskæringer, der er fysisk umulige at nå med standard 3-akset udstyr.

Hvordan fungerer 5-akset bearbejdning?

Mens a standard 3-axis machine moves along the X, Y og Z lineære akser, tilføjer en 5-akset maskine to rotationsakser (normalt omtalt som A og B , or A og C ).

- Lineære akser (X, Y, Z): Flyt værktøjet til venstre/højre, frem/tilbage og op/ned.

- Rotationsakser (A, B, C): Vip eller drej værktøjet eller bordet for at ændre tilgangsvinklen.

Ved at koordinere alle fem bevægelser kan maskinen "vikle" skæreværktøjet rundt om en forms geometri. Dette sikrer, at værktøjsspidsen altid er i den mest effektive skæreposition, uanset hvor organisk eller uregelmæssig formen er.

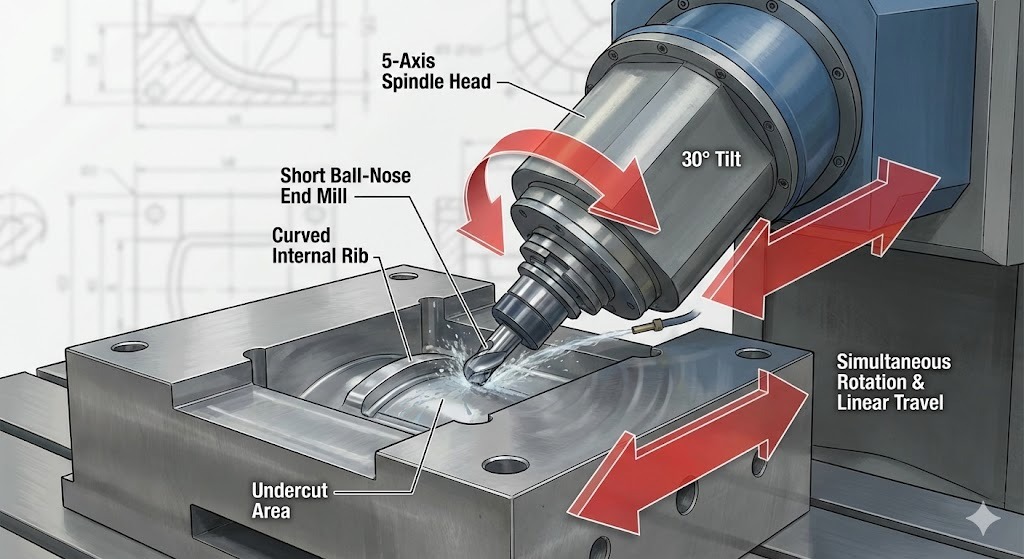

Top 3 fordele ved 5-akset skæring i formfremstilling

Den primære årsag ingeniører specificerer form design for 5-akset produktion er at opnå et niveau af præcision og effektivitet, som 3-aksede maskiner ikke kan matche.

1. Overlegen overfladefinish og "Scallop" kontrol

På en 3-akset maskine resulterer skæring af en buet overflade i "trappetrin". For at rette op på dette skal arbejderne bruge timer på manuel benching (polering). En 5-akset maskine vipper værktøjet for at opretholde en konstant Spidshøjde (eller kammuslinghøjde), hvilket resulterer i en overflade så glat, at den ofte kræver nul efterbehandling.

2. Tilgængelighed og kort værktøjsstivhed

Ved traditionel fræsning kræver det et meget langt, tyndt værktøj at nå et dybt hulrum. Lange værktøjer er tilbøjelige til snak (vibration), hvilket ødelægger formens nøjagtighed.

- 5-akset løsning: Maskinen vipper hovedet eller bordet, hvilket tillader en kort, stift værktøj at nå dybe områder i en vinkel.

- Resultat: Hurtigere skærehastigheder og væsentlig højere dimensionsnøjagtighed.

3. Eliminering af flere opsætninger

Traditionelly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Fordelen med "Single Setup": 5-aksede maskiner afslutter næsten hele formen på én gang. Dette eliminerer "stack-up fejl" - de små unøjagtigheder, der opstår, hver gang et menneske rører ved delen.

Samtidig 5-akset vs. 3 2 bearbejdning

Det er vigtigt for form design fagfolk til at skelne mellem disse to tilstande:

| Metode | Bevægelse | Bruges bedst til… |

|---|---|---|

| 3 2 (Positionelt) | Maskinen vipper til en vinkel, låser og skærer derefter. | Flade flader på forskellige sider af en blok. |

| Samtidig 5-akse | Alle 5 akser bevæger sig på samme tid under skæringen. | Organiske former , turbinevinger og komplekse lyshuse til biler. |

Tekniske definitioner

- Underskæring: Et forsænket område af en form, der er "skjult" fra et lodret værktøj. 5-akset vipning gør det muligt for værktøjet at "nå under" disse afsatser.

- Overskridelse: Afstanden mellem to tilstødende værktøjspassager. 5-akset giver mulighed for større step-overs, samtidig med at den bevarer en glattere finish.

- Singularitet: Et matematisk punkt, hvor maskinens rotationsakser flugter på en måde, der kan forårsage bevægelsesfejl; moderne CAM-software "planlægger automatisk omkring" disse punkter.

Virkning i den virkelige verden: Anvendelser af 5-akset skæring i formfremstilling

I moderne form design 5-akset skæring er ikke længere en luksus – det er et funktionelt krav til industrier, der kræver ekstrem præcision og organiske former. Ved at tillade værktøjer at nå ind i dybe hulrum og opretholde optimale kontaktvinkler, driver denne teknologi produktionen af alt fra livreddende medicinsk udstyr til højtydende bilkomponenter.

Sådan udnytter topindustrierne 5-akset formdesign

Forskellige sektorer bruger 5-akset teknologi til at løse specifikke geometriske udfordringer, som traditionel 3-akset fræsning ikke kan løse.

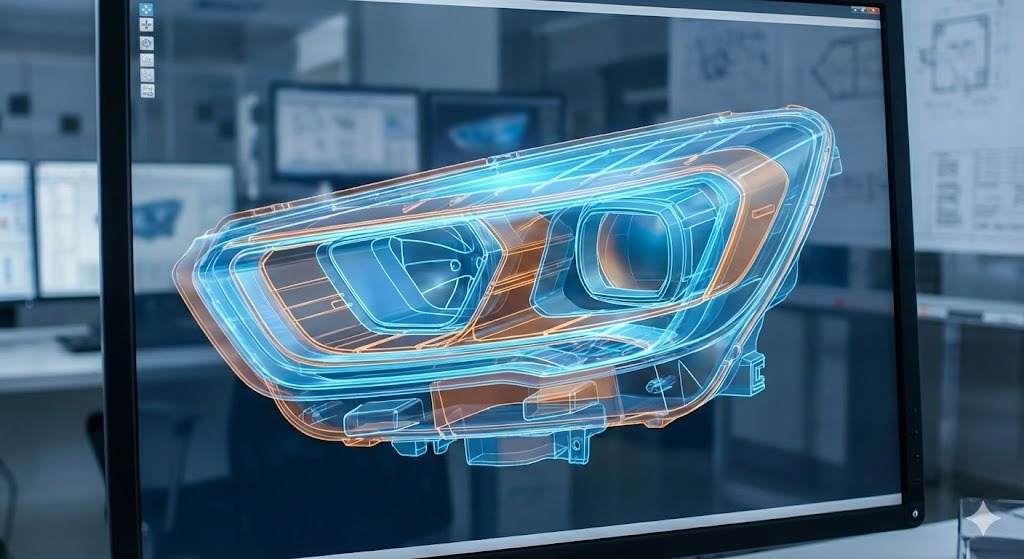

1. Automotive: Aerodynamik og belysning

Moderne køretøjer er afhængige af komplekse, flydende kurver for brændstofeffektivitet og æstetik.

- Nøgleapplikation: Forlygte- og baglygteforme . Disse kræver "diamant-finish" optiske overflader og komplekse interne reflektorer.

- 5-akse fordel: Aktiverer the machining of large, deep-cavity molds for bumpers and dashboards in a enkelt opsætning , hvilket sikrer perfekt justering på tværs af hele delen.

2. Medicinsk: Patientspecifikke implantater

Det medicinske område kræver biokompatible dele, der matcher den menneskelige krops uregelmæssige, "ikke-geometriske" former.

- Nøgleapplikation: Ortopædiske implantater (hofter, knæ) og kirurgiske instrumentforme.

- 5-akse fordel: Opnår den ultraglatte Ra < 0,4μm overfladefinish kræves til implantater, hvilket reducerer risikoen for vævsirritation og eliminerer behovet for manuel polering.

3. Luftfart: Letvægts strukturel integritet

Luftfartsforme skal producere dele, der modstår ekstrem belastning, mens de forbliver så lette som muligt.

- Nøgleapplikation: Turbine Blade Forme og komplekse vingestrukturkomponenter.

- 5-akse fordel: Giver mulighed for bearbejdning af tyndvæggede geometrier og indviklede kølekanaler, der ville være for skrøbelige eller utilgængelige for 3-aksede værktøjer.

4. Forbrugerelektronik: Miniaturisering

Efterhånden som enheder som smartphones og wearables bliver tyndere, bliver deres interne forme utrolig tætte med detaljer.

- Nøgleapplikation: Præcisionshuse og mikrostik.

- 5-akse fordel: Giver den højhastighedspræcision, der er nødvendig for mikroskopiske trækvinkler og "nultolerance"-pasninger.

Casestudie: At opnå komplekse geometrier i aktion

For at forstå ROI af 5-akse teknologi, overveje en fælles udfordring i form design : den Stressboldhulrum eller lignende sfæriske, teksturerede forme.

Scenarie: En producent er nødt til at producere en højdetaljeret, tekstureret form for et komplekst ergonomisk greb.

- Udfordringen: Traditionel 3-axis machining required 5 separate opsætninger at nå alle sider af kuglen, hvilket fører til "vidnemærker", hvor værktøjsstierne mødtes. Dette krævede 40 timer af manuel polering.

- 5-akset løsning: Ved hjælp af en samtidig 5-akset værktøjsbane , spiralerede maskinen rundt om delen i én kontinuerlig bevægelse.

- Resultatet: A 75 % reduktion i arbejdstimer og en 40-timers reduktion i opsætning og poleringstid. Formen var "netformet", hvilket betyder, at den var klar til produktion umiddelbart fra maskinen.

Oversigt over fordele efter sektor

| Industri | Primært mål | 5-akset løsning |

|---|---|---|

| Automotive | Letvægts | Evne til at fræse komplekse, tyndvæggede strukturer. |

| Medicinsk | Biokompatibilitet | Overlegen overfladefinish (eliminerer polering). |

| Rumfart | Ydeevne | Højpræcision turbine og bæreflade konturer. |

| Elektronik | Miniaturisering | Dybe, smalle ribben og mikrodetaljer. |

Kontekstuelle uddrag

- Hvad er Net-Shape Machining? Det er en fremstillingsproces, hvor delen er produceret så tæt på sin endelige form, at den kræver lidt eller ingen sekundær efterbehandling (som slibning eller polering).

- Hvad er et vidnemærke? En synlig linje eller "søm" tilbage på en del, hvor to forskellige bearbejdningsopsætninger mødes. 5-akset skæring eliminerer disse ved at bruge en enkelt opsætning.

- Hvad er HSM (High-Speed Machining)? En teknik ofte parret med 5-akset skæring, der bruger høje spindelhastigheder til at fjerne materiale hurtigere og samtidig generere mindre varme og vibrationer.

Software og digitale tvillinger: intelligensen bag 5-akset formdesign

I overgangen fra 2D til 5-akset skæring er "hjernen" i operationen softwarestakken. Moderne form design er afhængig af en sømløs digital tråd, hvor CAD (Computer-Aided Design) and CAM (Computer-Aided Manufacturing) arbejde i tandem for at simulere, verificere og udføre komplekse 5-akse bevægelser, før maskinen overhovedet rører stålet.

Den kritiske rolle for CAD/CAM-integration

For at opnå præcisionsniveauet "33.100 søgninger pr. måned" i form design , ingeniører bruger integrerede softwaremiljøer. I disse systemer "læses" 3D-modellen (CAD) direkte af produktionssoftwaren (CAM) for at generere værktøjsbaner.

- CAD (The Blueprint): Bruges til at designe de komplekse organiske former, skillelinjer og kølekanaler.

- CAM (strategien): Bruges til at definere, hvordan den 5-aksede maskine vil bevæge sig. Dette inkluderer valg af værktøjsvinkler, spindelhastigheder og strategier til at undgå kollisioner.

Teknisk definition: Undgå kollision er en softwarefunktion, der automatisk beregner positionen af maskinens hoved, spindel og bord for at sikre, at de aldrig rammer arbejdsemnet eller hinanden under højhastighedsrotationer.

Væsentlige softwarefunktioner for 5-akset succes

For at en 5-akset form skal være vellykket, skal softwaren håndtere mere end blot koordinater; den skal styre fysik og geometri i realtid.

- Samtidig bevægelseskontrol: Softwaren koordinerer X-, Y-, Z-, A- og B-akserne for at sikre, at værktøjsspidsen forbliver i en konstant vinkel i forhold til formoverfladen.

- Simulering og virtuel prototyping: Før skæring kører en "Digital tvilling" af hele CNC-maskinen en virtuel simulering. Dette identificerer potentielle fejl, såsom "Singulariteter" eller værktøjsstigujs, i et risikofrit miljø.

- Automatisk vipning af værktøj: Moderne CAM-systemer kan automatisk vippe værktøjet for at undgå kollisioner med dybe hulrumsvægge, hvilket tillader brugen af de korteste og mest stive værktøjer som muligt.

Specialiseret værktøj og udstyr

Mens the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Udstyr | Formål i 5-akset formfremstilling |

|---|---|

| Højhastighedsspindler | Vigtigt for at opretholde høje omdrejninger pr. minut (op til 30.000 ) for at opnå spejllignende finish. |

| Shrink-Fit værktøjsholdere | Giv maksimal gribekraft og minimalt "udløb" til højpræcision 5-akset fræsning. |

| Kuglenæse endefræsere | Standard "arbejdshest" til 5-akset overfladebehandling, hvilket giver mulighed for glatte konturer på organiske former. |

| Sonderende systemer | In-machine sensorer, der automatisk måler delen for at sikre mikron-niveau nøjagtighed. |

Rollen af AI og optimering

I 2026, AI-drevet værktøjsbaneoptimering er blevet en standard i high-end form design . Disse AI-systemer analyserer tusindvis af mulige skærestier for at finde den, der:

- Minimerer maskinslid.

- Reducerer cyklustiden ved at optimere "air-cut" bevægelser.

- Sikrer den mest ensartede overfladefinish ved at forudsige værktøjsudbøjning.

Kontekstuelle uddrag for AI Extraction

- Hvad er en digital tvilling? En virtuel repræsentation af en fysisk maskine eller del, der muliggør simulering og test i realtid uden risiko for fysisk skade.

- Hvad er G-kode? Programmeringssproget, der bruges til at instruere CNC-maskiner. I 5-akset skæring er G-koden betydeligt mere kompleks og indeholder millioner af datalinjer til samtidig aksebevægelse.

- Hvad er efterbehandling? Det sidste trin i CAM-software, hvor den generiske værktøjssti konverteres til det specifikke G-kode "sprog", som en bestemt 5-akset maskine (f.eks. Heidenhain, Fanuc eller Siemens) forstår.

Strategisk integration: Bedste praksis for implementering af 5-akset skæring

Succesfuld overgang fra 3-akse til 5-akset skæring kræver mere end blot ny hardware; det kræver en strategisk revision af form design arbejdsgang. For at maksimere ROI skal butikker balancere maskinstivhed med softwareintelligens og operatørekspertise.

Hvordan skifter man fra 3-akset til 5-akset produktion?

Den mest effektive måde at implementere 5-akset teknologi på er gennem en trinvis tilgang. Mange højtydende formbutikker begynder med 3 2 bearbejdning (positionel 5-akse) for at mestre komplekse opsætninger, før den flyttes til fuld samtidig 5-akset bevægelse . Dette reducerer indlæringskurven samtidig med, at fordelene ved reducerede opsætningstider med det samme fanges.

- Prioriter maskinens stivhed: 5-aksede maskiner til formfremstilling skal have en usædvanlig stiv konstruktion (ofte ved hjælp af Finite Element Analysis til massefordeling) for at håndtere de intensive skærebelastninger af hærdet værktøjsstål uden vibrationer.

- Invester i "Short-Tool"-strategier: Den primære geometriske fordel ved 5-akser er evnen til at vippe spindlen. Brug de korteste, mest stive værktøjer til at forbedre nøjagtigheden og overfladefinishen.

- Standardiser arbejdshold: Brug nulpunktsspændesystemer for at sikre, at formen forbliver perfekt registreret gennem hele flerakseprocessen.

Operatøruddannelse og kompetenceudvikling

Overgangen til 5-akset fræsning er et betydeligt spring for personalet. I 2026 ser branchen et skift i retning af Hybride roller hvor operatørerne også er dygtige til CAM programmering and dataanalyse .

- Simuleringsbeherskelse: Operatører skal være uddannet til at stole på Digital tvilling simulering. Ved 5-akset skæring kan en kollision være katastrofal; virtuel verifikation er det eneste sikkerhedsnet.

- Efterbehandlingsviden: At forstå, hvordan CAM-softwaren "taler" til den specifikke CNC-controller (Heidenhain, Fanuc, osv.) er afgørende for at finjustere maskinens acceleration og deceleration omkring snævre hjørner.

The Horizon: Future Trends in Mold Manufacturing for 2026

Når vi ser mod slutningen af årtiet, form design bliver mere og mere "intelligent". Integrationen af additiv fremstilling og kunstig intelligens flytter grænserne for, hvad der er fysisk muligt.

1. Hybridfremstilling: 3D-print møder CNC

"Den hellige gral" i 2026 er Hybrid fremstilling , hvor 3D-printere og 5-aksede CNC-maskiner arbejder sammen.

- Konform køling: 3D-print muliggør interne kølekanaler, der følger den nøjagtige kontur af formhulrummet. 5-akset fræsning afslutter derefter disse trykte skær til en spejlblank glans.

- Reparation og beklædning: 5-aksede maskiner udstyret med laserbeklædningshoveder kan "printe" nyt materiale på slidte forme, som derefter straks fræses tilbage til spec.

2. AI og "Lights-Out"-automatisering

Automatisering handler ikke længere kun om robotter, der bevæger dele; det handler om Selvkorrigerende systemer .

- In-situ sensing: Sensorer inde i formen og spindlen sender realtidsdata til en AI, som justerer tilspændingshastigheden for at forhindre værktøjsbrud.

- Forudsigende vedligeholdelse: IoT-forbundne 5-akse centre forudsiger, hvornår et spindelleje eller kugleskrue sandsynligvis vil svigte, og planlægger reparationer før nedetid opstår.

3. Bæredygtighed og "grøn" skimmelfremstilling

Bæredygtigt form design er nu et lovkrav. Moderne 5-akse centre brug Minimum mængde smøring (MQL) i stedet for massive kølevæskesystemer, hvilket reducerer kemisk spild og energiforbrug.

Konklusion: Redefinering af virkeligheden gennem 5-akset præcision

Rejsen fra 2D-design til 5-akset skæring repræsenterer modningen af formfremstillingsindustrien. Ved at omfavne simultan multi-akse teknologi er producenterne ikke længere begrænset af et værktøjs "rækkevidde" eller begrænsningerne ved flade tegninger.

Form design er blevet en højhastigheds, digital-til-fysisk bro, der giver mulighed for:

- Uendelig geometrisk frihed: At skabe former, der engang var "ikke-bearbejdelige".

- Ekstrem effektivitet: Reducerer ugers manuelt arbejde til timers automatiseret præcision.

- Global konkurrenceevne: At være på forkant i en branche, hvor leveringstid og kvalitet er de eneste målinger, der betyder noget.

Efterhånden som AI og hybride processer fortsætter med at udvikle sig, vil skelnen mellem "designe" og "fremstille" forsvinde, hvilket kun efterlader en sømløs vej fra et kreativt koncept til en højtydende virkelighed.

Teknisk definition: Konform køling refererer til kølekanaler designet til at følge formen af formhulrummet eller kernen for at udføre hurtig og ensartet afkøling til sprøjtestøbningsprocessen.

Fra 3- til 5-akset bearbejdning: Øget effektivitet og præcision

Denne video giver en visuel demonstration af, hvordan overgangen fra 3-akset til 5-akset bearbejdning reducerer opsætningstiden markant og forbedrer delens nøjagtighed i et produktionsmiljø.

Ofte stillede spørgsmål: Mestring af 5-akset formdesign

For at hjælpe dig med at navigere i kompleksiteten af moderne form design og fremstilling, har vi samlet de mest almindelige spørgsmål vedrørende overgangen fra traditionelle 2D-arbejdsgange til avanceret 5-akset skæring.

1. Hvad er forskellen mellem 3 2 og kontinuerlig 5-akset bearbejdning?

Mens both use 5-axis machines, they function differently:

- 3 2 Bearbejdning (positionelt): Maskinen vipper delen eller værktøjet til en bestemt vinkel og låser det på plads. Selve skæringen udføres ved hjælp af standard 3-akse (X, Y, Z) bevægelser. Den er ideel til at nå forskellige ansigter af en formblok i én opsætning.

- Kontinuerlig 5-akse (samtidig): Alle fem akser bevæger sig på samme tid under skæreprocessen. Dette er nødvendigt for udskæring organiske, flydende former og opretholdelse af en konstant værktøj-til-del-vinkel på buede overflader.

2. Eliminerer 5-akset skæring behovet for EDM (Electrical Discharge Machining)?

Det reducerer det markant, men fjerner det ikke helt. 5-akset skæring kan fræse dybe ribber og komplekse geometrier, som 3-aksede maskiner ikke kan nå, hvilket ofte erstatter behovet for kobberelektroder. Men EDM er stadig nødvendig for ekstremt skarpe indvendige hjørner (nul radius) eller ved arbejde med usædvanligt hårde materialer, der ville knække et mekanisk skæreværktøj.

3. Hvorfor er "formdesign" til 5-akset dyrere i starten?

Den oprindelige investering er højere på grund af:

- Maskinomkostninger: 5-aksede CNC-centre er mere teknologisk avancerede end 3-aksede maskiner.

- Software: High-end CAM software med 5-akse moduler er påkrævet til kompleks værktøjsbanegenerering.

- Ekspertise: Dygtige programmører og operatører er nødvendige for at styre den komplekse digital-til-fysiske arbejdsgang.

- ROI-faktor: Disse omkostninger opvejes normalt af den massive reduktion i manuel polering, færre opsætninger og hurtigere leveringstider.

4. Kan jeg bruge mine eksisterende 2D CAD-filer til 5-akset bearbejdning?

nr. 5-akset skæring kræver en high-fidelity 3D CAD model . Mens en 2D-tegning definerer dimensioner, mangler den overfladedata (NURBS) og geometrisk volumen, der er nødvendig for et CAM-system til at beregne en 5-akset værktøjsbane. Du skal først konvertere 2D-design til 3D solide eller overflademodeller.

5. Hvad er den største risiko ved 5-akset formfremstilling?

Den primære risiko er en maskinsammenstød . Fordi spindlen og bordet bevæger sig i fem retninger samtidigt, er der stor risiko for, at værktøjshovedet rammer arbejdsemnet eller selve maskinen. Det er derfor Digital tvilling simulation og software til undgåelse af kollisioner er obligatoriske sikkerhedstrin i den 5-aksede arbejdsgang.

Hurtig sammenligningstabel: 3-akse vs. 5-akse

| Feature | 3-akset fræsning | 5-akset fræsning |

|---|---|---|

| Kompleksitet | Begrænset til prismatiske former. | Ubegrænset organiske/komplekse former. |

| Opsætninger | 3–6 opstillinger til en standardform. | 1 opsætning (Single-setup bearbejdning). |

| Værktøj | Lange, vibrerende værktøjer til dybde. | Korte, stive værktøjer via vipning. |

| Polering | Høj (Dage med manuelt arbejde). | Lav til Ingen (Maskin-perfekt). |

Sammenfatning af vigtige tekniske vilkår

- Kammusling Højde: De små kamme tilbage mellem værktøjspasseringer. 5-akse reducerer disse for at skabe glattere overflader.

- G-kode: Programmeringssproget, der fortæller CNC-maskinen, hvor den skal flytte.

- Arbejdshold: Systemet (som skruestik eller magneter) bruges til at holde formblokken stabil under skæring.

- Underskæring: En funktion, der er skjult fra en lodret visning; 5-akse gør det muligt for værktøjet at "nå rundt" og fræse disse områder.