Introduktion til sprøjtestøbningstolerancer

I fremstillingens verden er perfektion et teelleretisk begreb, ikke en praktisk realitet. Ingen to dele, der er produceret - hvad enten de er bearbejdet, støbt eller støbt - er nogensinde identiske ned til atomniveau. I sprøjtestøbning, hveller smeltet plast udsættes for intens varme, tryk og afkøling, er variabler overalt.

For ingeniører og produktdesignere er udfordringen ikke at eliminere disse variationer, men at kontrollere dem. Det er her sprøjtestøbningstolerancer komme i spil. At forstå, hvordan man definerer, måler og designer for disse tolerancer, er forskellen mellem en højtydende samling og en kostbar produktionsfejl.

Denne vejledning vil lede dig gennem kompleksiteten af sprøjtestøbningstolerancer, fra industristogarder som ISO 20457 til de praktiske "stålsikre" designstrategier, der bruges af veteranstøbere.

Hvad er sprøjtestøbningstolerancer?

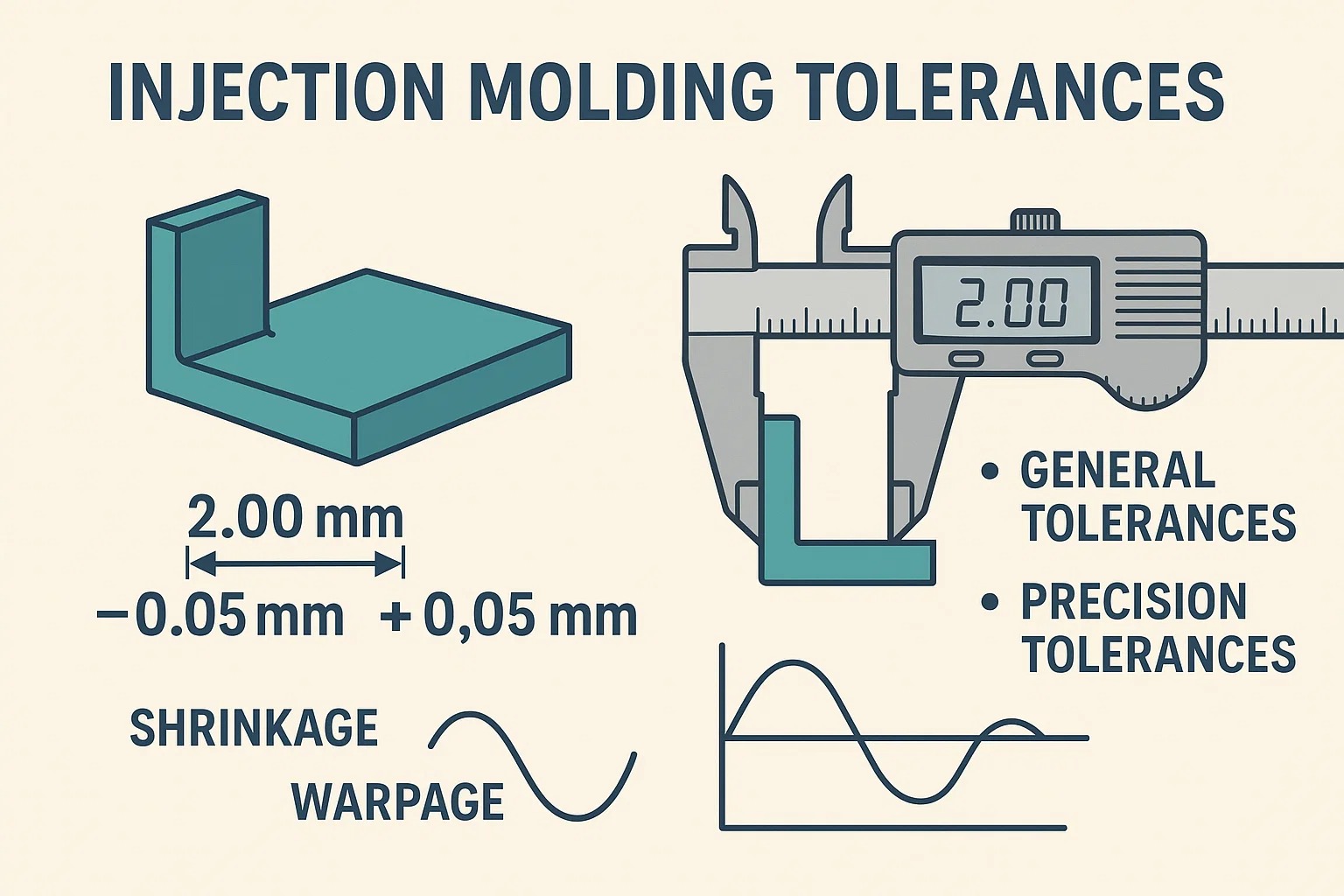

I enkleste vendinger, a tolerance er den tilladte variation i en specifik dimension af en støbt del. Det er området for afvigelse - plus eller minus - fra den nominelle designværdi, som en del kan have, mens den stadig fungerer korrekt.

For eksempel hvis et design kræver en godstykkelse på 2,00 mm med en tolerance på ± 0,05 mm, er enhver del, der måler mellem 1,95 mm og 2,05 mm, acceptabel.

Sprøjtestøbningstolerancer er dog unikke sammenlignet med metalbearbejdning. I modsætning til CNC-bearbejdning, hvor et skæreværktøj gradvist fjerner materiale for at ramme en dimension, er sprøjtestøbning afhængig af, at materialet krymper, når det afkøles.

- Krympning: Alt plast krymper, når det går fra flydende til fast stof.

- Warpage: Forskellige områder af en del afkøles ofte med forskellige hastigheder, hvilket fører til indre spændinger.

På grund af dette er tolerancer i sprøjtestøbning klassificeret i to generelle kategorier:

- Generelle (kommercielle) tolerancer: Disse er bredere stogardtolerancer, der egner sig til de fleste funktioner, hvor høj præcision ikke er kritisk. De er omkostningseffektive og nemmere at opnå.

- Fine (præcision) tolerancer: Disse er snævrere områder forbeholdt kritiske funktioner (som lejepasninger eller tætningsflader). De kræver specialiseret formkonstruktion, førsteklasses materialer og streng proceskontrol - alt sammen øger omkostningerne.

Hvorfor er tolerancer vigtige ved sprøjtestøbning?

Tolerancer er ikke kun tal på et tryk; de er kontrakten mellem designeren og producenten. Det er afgørende at etablere klare, realistiske tolerancer af tre hovedårsager:

1. Montering Tilpasning og funktion

De fleste sprøjtestøbte dele er komponenter i et større system. Hvis tolerancerne er for løse, kan dele rasle, lække eller ikke klikker sammen. Hvis tolerancerne er for snævre på ikke-kritiske funktioner, kan du afvise perfekt funktionelle dele.

- Eksempel: Et kabinet med snappasning kræver præcise tolerancer på clipsmekanismen for at fungere, men løse tolerancer på den udvendige teksturerede overflade er acceptable.

2. Produktionsomkostningskontrol

Der er en direkte eksponentiel sammenhæng mellem tolerancetæthed og delomkostninger.

- Løsere tolerancer: Giver mulighed for hurtigere cyklustider, standardværktøj og billigere materialer (såsom råvarepolypropylen).

- Snævrere tolerancer: Kræv langsommere behandling (for at sikre ensartet afkøling), højpræcisionsstålforme og dyre ingeniørharpikser (som glasfyldt nylon eller KIG).

- Den gyldne regel: "Design til den løseste tolerance, der stadig tillader delen at fungere."

3. Konsistens og gentagelighed

Tolerancer udgør et benchmark for kvalitetskontrol. De giver producenterne mulighed for at validere, at deres proces er stabil. Hvis dele begynder at glide ud af tolerance, signalerer det, at procesparametre - såsom indsprøjtningstryk eller afkølingstid - er skiftet og skal korrigeres.

Faktorer, der påvirker sprøjtestøbningstolerancer

At opnå præcision i sprøjtestøbning er en balancegang. I modsætning til bearbejdning, hvor værktøjsbanen dikterer den endelige dimension, involverer støbning en faseændring - flydende til fast - som i sagens natur introducerer bevægelse og variabilitet.

Fire primære faktorer har indflydelse på, om en del rammer sine tolerancemål eller ender i skrotspanden.

1. Materialeeevalg: Grundlaget for Tolerance

Valget af harpiks er den største enkeltindikator for opnåelige tolerancer. Plastmaterialer opfører sig anderledes, når de afkøles og størkner, primært på grund af deres molekylære struktur.

-

Svindhastigheder:

- Amorf plast (f.eks. ABS, polycarbonat, polystyren): Disse materialer afkøles gradvist og krymper mindre (typisk 0,4% – 0,8%). De holder generelt snævrere tolerancer .

- Semi-krystallinsk plast (f.eks. polypropylen, nylon, polyethylen): Disse gennemgår en hurtig krystallisationsfase ved afkøling, hvilket fører til betydelig volumenændring. De krymper mere (typisk 1,0 % – 2,5 % eller mere) og er sværere at holde til snævre tolerancer.

-

Fyldstoffernes rolle:

Tilføjelse af fyldstoffer som Glasfiber or Mineralske fyldstoffer forbedrer dimensionsstabiliteten markant. Fibrene begrænser mekanisk krympning, hvilket tillader materialer som nylon at holde meget snævrere tolerancer, end de ville i deres uforstærkede tilstand.- Advarsel: Fibre har en tendens til at flugte med strømmen af plastik, hvilket forårsager anisotropisk svind — hvilket betyder, at delen krymper forskelligt i strømningsretningen i forhold til på tværs af strømmen.

2. Formdesign og konstruktion

Du kan ikke støbe en præcisionsdel ud fra et upræcist værktøj. Formens kvalitet korrelerer direkte med kvaliteten af den sidste del.

- Værktøjspræcision: En højpræcisionsstålform (Klasse 101) er CNC-bearbejdet og EDM eroderet til tolerancer ofte inden for ± 0,005 mm. Aluminium eller blødt værktøj kan ikke holde de samme områder over tid.

- Kavitation:

- Forme med enkelt hulrum: Tilbyd den højeste præcision, fordi hvert skud er identisk.

- Multi-Cavity Forme: Introducer "hulrum-til-hulrum" variation. Selv med perfekt bearbejdning kan subtile flowubalancer få hulrum 1 til at producere dele lidt større end hulrum 4.

- Portplacering: Porten er der, hvor plastik kommer ind i formen. Plast krymper mere i strømningsretningen end vinkelret på det. En dårlig portplacering kan forårsage ovalitet i cirkulære dele eller vridning i lange, flade dele.

- Kølesystem: Ensartet køling er kritisk. Hvis den ene side af formen er varmere end den anden, vil delen krympe ujævnt og bøje sig (bue) mod den varmere side.

3. Sprøjtestøbningsprocesparametre

Selv med det perfekte materiale og en perfekt form kan maskinindstillingerne (procesvinduet) ændre dimensionerne.

- Injektionstryk og pakning: "Packning" refererer til at tilføje mere materiale i formen, når delen afkøles for at kompensere for krympning.

- Højt pakketryk: Tvinger mere plast ind, hvilket reducerer krympning (en del er større).

- Lavt pakketryk: Tillader mere krympning (en del er mindre).

- Smelte- og formtemperatur: Højere temperaturer giver generelt mulighed for bedre flow, men forlænger køletiden. Hvis en del skubbes ud, mens den stadig er for varm, kan den fortsætte med at krympe eller vride sig uden for formen.

4. Del geometri og størrelse

Selve delens design sætter fysiske grænser for tolerancer.

- Samlet størrelse: Tolerance er ofte en funktion af størrelse. Det er eksponentielt sværere at holde ± 0,1 mm på et 500 mm bilinstrumentbræt end på et 10 mm gear.

- Vægtykkelseskonsistens: Dette er den gyldne regel for plastikdesign.

- Uniforme vægge: Resulterer i ensartet afkøling og forudsigelig krympning.

- Variable vægge: Tykke områder afkøles langsommere end tynde områder, hvilket skaber indre spændinger, der trækker delen ud af form (vridning), hvilket ødelægger dimensionsnøjagtigheden.

Oversigtstabel: Faktorer på et blik

| Faktor | Forbedrer tolerancekontrol (lettere) | Reducerer tolerancekontrol (hårdere) |

|---|---|---|

| Material | Lavkrympende (ABS, PC), glasfyldt | Højkrympende (PP, HDPE), Ufyldt |

| Skimmelsvamp | Enkelt hulrum, præcisionsstål, konform køling | Multi-hulrum, aluminium, dårlig køling |

| Geometri | Lille størrelse, ensartet vægtykkelse | Stor størrelse, Variable vægge, Flade ustøttede overflader |

Standardtolerancer og retningslinjer

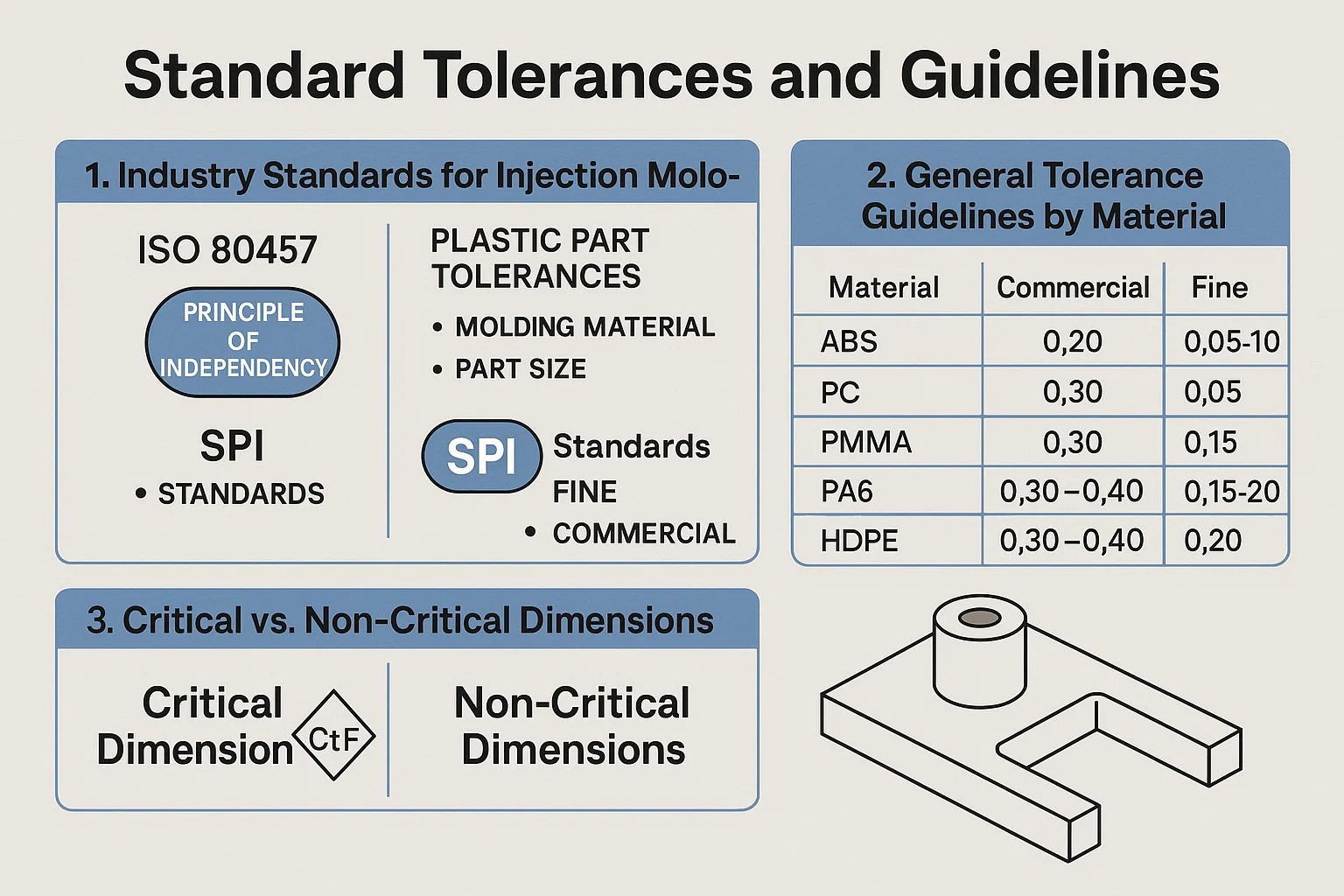

Da "perfekte" dimensioner er umulige, er industrien afhængig af etablerede standarder for at definere, hvad der er acceptabelt. Disse standarder giver ingeniører og støbere et fælles sprog til at blive enige om kvalitetsforventninger, før en form nogensinde skæres.

1. Industristandarder for sprøjtestøbning

Mens mange virksomheder opretter deres egne interne toleranceark, er der anerkendte internationale standarder, der tjener som udgangspunktet for industrien.

-

ISO 20457 (tidligere DIN 16901):

Dette er i øjeblikket den mest betydningsfulde globale standard for plastdeltolerancer. Den erstattede den meget brugte DIN 16901. ISO 20457 klassificerer tolerancer baseret på to hovedvariable:- Skimmelsvamping Material: Materialer er grupperet efter deres krympningsegenskaber.

- Del størrelse: Større dimensioner har uundgåeligt større tilladte afvigelser.

-

ISO 8015 (grundlæggende tolerance):

Denne standard etablerer "princippet om uafhængighed." Den angiver, at hvert specificeret dimensionelt og geometrisk krav (såsom fladhed eller rundhed) skal opfyldes uafhængigt, medmindre et specifikt forhold er defineret (f.eks. via GD&T-modifikatorer). -

SPI-standarder (Society of the Plastics Industry):

Almindelige i USA forenkler SPI-standarder forventningerne ved at tilbyde to primære klasser:- "Fin" (præcision): Strammere kontrol, højere omkostninger.

- "Kommerciel" (generelt): Standardstyringer, lavere omkostninger.

2. Generelle toleranceretningslinjer efter materiale

Tabellen nedenfor giver en praktisk reference til lineære tolerancer (±mm) baseret på typiske industrikapaciteter. Bemærk den tydelige forskel mellem amorfe harpikser (som ABS) og semi-krystallinske harpikser (som PP).

| Material | Krympning | Kommerciel tolerance (±mm) | Fintolerance (± mm) |

|---|---|---|---|

| ABS | Lav | 0,20 USD | 0,05 - 0,10 $ |

| Polycarbonat (PC) | Lav | 0,20 USD | 0,05 - 0,10 $ |

| Akryl (PMMA) | Lav | 0,20 USD | 0,05 - 0,10 $ |

| Nylon (PA6) | Høj | 0,30 USD | $0,15$ |

| Polypropylen (PP) | Høj | 0,30 - 0,40 $ | 0,15 - 0,20 $ |

| Polyethylen (HDPE) | Høj | 0,30 - 0,40 $ | 0,20 USD |

| TPU/gummi | Meget høj | 0,50 USD | $0,25$ |

Bemærk: Disse værdier er estimater for små til mellemstore funktioner (f.eks. 25 mm til 50 mm). Efterhånden som dele bliver større, skal disse tolerancebånd udvides.

3. Kritiske vs. ikke-kritiske dimensioner

En af de mest almindelige fejl i deldesign er at anvende en "tæppetolerance" (f.eks. "Alle tolerancer ± 0,1 mm") på hele tegningen. Dette øger omkostningerne til skimmelsvamp unødigt.

Effektiv tolerance opdeler dimensioner i to kategorier:

-

Kritiske dimensioner (CtF - Critical to Function):

Disse er funktioner, der interagerer med andre dele - snappasninger, lejehuller eller tætningsflader. Disse kræver Fine tolerancer . Du skal identificere disse eksplicit på 2D-tegningen (ofte markeret med et symbol som en diamant eller oval). -

Ikke-kritiske/referencedimensioner:

Disse er æstetiske overflader, ribber eller ydre konturer, der ikke rører andre komponenter. Disse skal bruge Kommercielle tolerancer . Løsning af disse tolerancer giver støberen mulighed for at fokusere deres proceskontrol på de få dimensioner, der faktisk betyder noget.

Design til tolerancer

Kampen om snævre tolerancer er ofte vundet eller tabt på designerens CAD-skærm, længe før formen skæres. Et design, der bekæmper sprøjtestøbningsprocessen, vil aldrig holde ensartede dimensioner, uanset hvor præcis formen er.

Her er den bedste praksis til at designe dele, der naturligt holder deres tolerancer.

1. Strategien "Stålsikre" (metalsikre).

Dette er det mest kritiske koncept til håndtering af tolerancer i en ny form.

Fordi plastsvind er et skøn, ikke en garanti, bør du aldrig skære formen til nøjagtige nominel dimension straks. Design i stedet formen, så du kan fjerne metal senere for at indfri tolerancen. Det er nemt at fjerne metal fra en form (slibning/EDM), men meget svært og dyrt at tilføje det igen (svejsning).

- For huller (kerner): Design metalstiften i formen lidt større . Dette gør plastik hul mindre . Hvis hullet er for stramt, kan du bearbejde stiften ned for at åbne hullet.

- For ydervægge (hulrum): Skær metalhulrummet lidt mindre . Dette gør plastdelen mindre . Hvis delen er for lille, kan du slibe hulmurene for at gøre delen større.

2. Trækvinkler og dimensionsmåling

Trækvinkler (tilspidsning) er obligatoriske for at lade delen skubbes ud af formen uden at trække. Træk komplicerer dog tolerancer, fordi en tilspidset væg ikke har en enkelt dimension - den ændrer sig fra bunden til toppen.

- Konflikten: Hvis du angiver en bredde på 20 mm ± 0,1, men væggen har et træk på 2°, kan bredden være 20,0 mm i bunden og 20,5 mm i toppen.

- Løsningen: Du skal specificere hvor tolerancen gælder.

- "Mål ved større diameter": Normalt det bredeste punkt.

- "Mål ved roden": Grunden til funktionen.

- Typisk har du brug for mindst 0,5° til 1° af udkast til standardfunktioner, og 3° eller mere for teksturerede overflader.

3. Ribben, bosser og synkemærker

Funktioner som ribber (for styrke) og fremspring (til skrueindsættelse) er almindelige kilder til tolerancesvigt - specifikt "profil" eller "fladhed" fejl.

Hvis en ribbe er for tyk, hvor den møder hovedvæggen, holder den på varmen. Når det tykke kryds afkøles, trækker det den ydre overflade indad, hvilket skaber en Synke Mark (en depression).

- Tolerancepåvirkning: Et vaskemærke ødelægger overfladens fladhedstolerance.

- Reglen: Tykkelsen af en ribben bør ikke være mere end 60 % af den nominelle vægtykkelse.

4. GD&T: Ud over lineære tolerancer

For komplekse dele er simple lineære tolerancer (±mm) ofte utilstrækkelige. Plastdele er fleksible og tilbøjelige til at vride sig, hvilket betyder, at de kan være de rigtige størrelse men det forkerte form .

- Fladhed: Kritisk for tætning af overflader. Fordi plast vrider sig, er det ekstremt vanskeligt at opnå en fladhed på 0,05 mm over et stort område.

- Koncentricitet: Kritisk for tandhjul eller roterende dele.

- Positionstolerance: Sikrer, at en skrueknap er på den rigtige placering i forhold til justeringsstifterne, hvilket er mere nyttigt end at måle afstanden fra delens kant.

Pro tip: Undgå at specificere snævre planhedstolerancer på store, ikke-understøttede plastikoverflader. Hvis du har brug for en flad overflade, skal du tilføje strukturelle ribber nedenunder for at stive den mod vridning.

Almindelige sprøjtestøbningsfejl relateret til tolerancer

Når en del ikke opfylder tolerancen, er det sjældent, fordi maskinen bare "gættede forkert." Tolerancefejl er næsten altid resultatet af specifikke, identificerbare støbedefekter. At forstå disse defekter er nøglen til fejlfinding af dimensionsproblemer.

1. Warpage ("Kartoffelchip"-effekten)

Warpage er den mest almindelige fjende af Geometrisk dimensionering og tolerance (GD&T) , specifikt Fladhed og Profil.

- Årsagen: Forvridning sker, når forskellige dele af den støbte komponent krymper med forskellig hastighed. Dette er normalt forårsaget af:

- Uensartet vægtykkelse: Tykke sektioner forbliver varme længere end tynde sektioner.

- Ujævn køling: Hvis den ene halvdel af formen er 40 °C og den anden er 60 °C , vil delen bøje sig mod den varmere side, når den afkøles.

- Tolerancepåvirkning: En del kan have den korrekte længde og bredde, men hvis den bøjes med 2 mm, vil den ikke passe sammen med en flad overflade. Dette gør det ekstremt vanskeligt at holde tætte fladhedstolerancer (f.eks. 0,1 mm) for store, flade dele.

2. Uforudsigelig svind

Hver plastik krymper, men variation i svind er det, der dræber tolerancer.

- Årsagen: Krympning er drevet af tætheden af den emballerede plast. Hvis "holdetrykket" (pakkefasen) varierer fra skud til skud, eller hvis porten fryser for tidligt i nogle cyklusser, ændres mængden af plast i formhulen.

- Tolerancepåvirkning: Dette fører til lineære dimensionsfejl. Den ene del kan være 100,0 mm (perfekt), og den næste kan være 99,8 mm, fordi pakketrykket faldt lidt.

- Anisotropi: Fiberfyldte materialer (som glasfyldt nylon) krymper meget mindre i strømningsretningen, end de gør på tværs. Hvis formdesigneren ikke tog højde for denne retningsbestemmelse, vil delen være oval i stedet for rund.

3. Synkemærker

Et synkemærke er en lille fordybning eller fordybning på overfladen af en del.

- Årsagen: Det opstår, når den ydre hud af delen afkøles og størkner, men den indre kerne forbliver smeltet. Når den indre kerne afkøles og krymper, trækker den den ydre hud indad. Dette sker oftest ved tykke kryds, såsom hvor et ribben eller en boss møder en væg.

- Tolerancepåvirkning: Selvom det ofte betragtes som en kosmetisk defekt, er vaskemærker en tolerancekatastrofe for tætningsoverflader. Hvis en O-ringsrille har et synkemærke, ændres dybden af rillen lokalt, hvilket forårsager en lækagebane.

4. Dimensionel ustabilitet (efterstøbning)

Nogle gange er delen perfekt, når den forlader fabrikken, men ikke tolerance, når den ankommer til kunden.

- Hygroskopiske materialer: Plast som Nylon (PA) absorberer fugt fra luften. Når de absorberer vand, svulmer de. En tør nylondel kan vokse med 0,5 % til 1,0 % efter at have været udsat for fugt i et par uger.

- Termisk udvidelse: Plast har en høj termisk udvidelseskoefficient (CTE). Et tolerancetjek udført i et koldt lager kan give andre resultater end et udført i et varmt montageanlæg.

- Stress afslapning: Hvis en del udstødes med høj indre belastning (på grund af hurtig afkøling), kan den langsomt fordrejes i løbet af 24-48 timer, mens molekylerne slapper af i deres naturlige tilstand.

Optimering af sprøjtestøbningsprocessen for snævre tolerancer

At opnå snævre tolerancer handler ikke kun om at bygge en præcis form; det handler om at etablere en stabil, gentagelig proces. Hvis fremstillingsbetingelserne svinger - selv lidt - vil dimensionerne af delene glide.

Her er, hvordan top-tier forme optimerer processen for at holde præcisionstolerancer.

1. Videnskabelig støbning (afkoblet støbning)

Den "gamle" måde at støbe på involverede at fylde formen så hurtigt som muligt, indtil den var fuld, ofte afhængig af en kontinuerlig trykindstilling. Dette er inkonsekvent.

Brug af moderne præcisionsstøbere Videnskabelig støbning (ofte kaldet afkoblet støbning). Denne teknik adskiller støbeprocessen i to adskilte trin for at opnå maksimal kontrol:

- Trin 1 (hastighedskontrol): Formen fyldes til ca. 95-98% kapacitet ved hjælp af hastighedskontrol (hastighed). Dette gøres hurtigt for at sikre, at materialet ikke fryser for tidligt.

- Trin 2 (trykkontrol): Maskinen skifter til trykstyring for at "pakke" de sidste 2-5% af hulrummet. Denne pakningsfase kompenserer for svind.

Hvorfor dette hjælper tolerancer: Ved at afkoble disse trin kan støbeformen præcist kontrollere præcis, hvor meget plastik der pakkes ind i støbeformen ved hvert enkelt skud, hvilket eliminerer tæthedsvariationer, der forårsager størrelsesudsving.

2. Materialehåndtering og tørring

Du kan ikke støbe præcisionsdele med vådt materiale.

Mange ingeniørharpikser (Nylon, PC, PET, ABS). hygroskopisk , hvilket betyder, at de absorberer fugt fra luften. Hvis våd plast smeltes, bliver vandet til damp, hvilket skaber hulrum og nedbryder plastens molekylære kæder.

- Resultatet: Plasten bliver mindre tyktflydende (løbere), hvilket får formen til at overpakke eller flashe, hvilket ændrer dimensioner.

- Rettelsen: Brug af præcisionsstøbere tørretumblere at fjerne fugt til et bestemt dugpunkt (f.eks. -40°C), før materialet nogensinde kommer ind i maskinen.

3. Avancerede processtyringer

For "Fin" eller "Precision" toleranceklasser er standard maskinstyring muligvis ikke nok. Avancerede teknologier bruges til at overvåge miljøet inde i selve formen.

-

In-Mould hulrumstryksensorer:

I stedet for at stole på maskinens trykmåler (som er langt væk fra støbeformen), placeres sensorer direkte inde i støbeformens hulrum. De fortæller maskinen præcis, hvornår formen er fuld, og hvornår den skal skifte fra Fyld til Pack. Dette gør det muligt for maskinen at justere sig selv i realtid, hvis materialets viskositet ændres lidt. -

Konform køling:

Standardforme bruger lige borede vandledninger til afkøling, som kan efterlade "hot spots" i komplekse områder. Konform køling bruger 3D-printede metalindsatser til at skabe kølekanaler, der buer og vrider sig for at følge delens nøjagtige form.- Fordel: Dette sikrer, at hver millimeter af delen afkøles med nøjagtig samme hastighed, hvilket praktisk talt eliminerer skævhed og låser snævre tolerancer.

4. Værktøjsvedligeholdelse og kalibrering

En støbeform er en bevægende maskine, der slides med tiden.

- Ventilationsrensning: Når luften slipper ud af formen, efterlader den rester i ventilationsåbningerne. Hvis ventilationsåbningerne tilstoppes, bliver luft fanget, hvilket skaber modtryk, der forhindrer plastikken i at fylde detaljen helt ud. Dette fører til "short shots" (underdimensionerede dele).

- Slid på skillelinjen: Over tusindvis af cyklusser kan stålkanterne, der forsegler formen, blive slidt ned, hvilket fører til "flash" (overskydende plastik siver ud). Flash tilføjer tykkelse til delen og kaster dimensioner af på tværs af skillelinjen.

Optimering af sprøjtestøbningsprocessen for snævre tolerancer

At opnå snævre tolerancer handler ikke kun om at bygge en præcis form; det handler om at etablere en stabil, gentagelig proces. Hvis fremstillingsbetingelserne svinger - selv lidt - vil dimensionerne af delene glide.

Her er, hvordan top-tier forme optimerer processen for at holde præcisionstolerancer.

1. Videnskabelig støbning (afkoblet støbning)

Den "gamle" måde at støbe på involverede at fylde formen så hurtigt som muligt, indtil den var fuld, ofte afhængig af en kontinuerlig trykindstilling. Dette er inkonsekvent.

Brug af moderne præcisionsstøbere Videnskabelig støbning (ofte kaldet afkoblet støbning). Denne teknik adskiller støbeprocessen i to adskilte trin for at opnå maksimal kontrol:

- Trin 1 (hastighedskontrol): Formen fyldes til ca. 95-98% kapacitet ved hjælp af hastighedskontrol (hastighed). Dette gøres hurtigt for at sikre, at materialet ikke fryser for tidligt.

- Trin 2 (trykkontrol): Maskinen skifter til trykstyring for at "pakke" de sidste 2-5% af hulrummet. Denne pakningsfase kompenserer for svind.

Hvorfor dette hjælper tolerancer: Ved at afkoble disse trin kan støbeformen præcist kontrollere præcis, hvor meget plastik der pakkes ind i støbeformen ved hvert enkelt skud, hvilket eliminerer tæthedsvariationer, der forårsager størrelsesudsving.

2. Materialehåndtering og tørring

Du kan ikke støbe præcisionsdele med vådt materiale.

Mange ingeniørharpikser (Nylon, PC, PET, ABS). hygroskopisk , hvilket betyder, at de absorberer fugt fra luften. Hvis våd plast smeltes, bliver vandet til damp, hvilket skaber hulrum og nedbryder plastens molekylære kæder.

- Resultatet: Plasten bliver mindre tyktflydende (løbere), hvilket får formen til at overpakke eller flashe, hvilket ændrer dimensioner.

- Rettelsen: Brug af præcisionsstøbere tørretumblere at fjerne fugt til et bestemt dugpunkt (f.eks. -40°C), før materialet nogensinde kommer ind i maskinen.

3. Avancerede processtyringer

For "Fin" eller "Precision" toleranceklasser er standard maskinstyring muligvis ikke nok. Avancerede teknologier bruges til at overvåge miljøet inde i selve formen.

-

In-Mould hulrumstryksensorer:

I stedet for at stole på maskinens trykmåler (som er langt væk fra støbeformen), placeres sensorer direkte inde i støbeformens hulrum. De fortæller maskinen præcis, hvornår formen er fuld, og hvornår den skal skifte fra Fyld til Pack. Dette gør det muligt for maskinen at justere sig selv i realtid, hvis materialets viskositet ændres lidt. -

Konform køling:

Standardforme bruger lige borede vandledninger til afkøling, som kan efterlade "hot spots" i komplekse områder. Konform køling bruger 3D-printede metalindsatser til at skabe kølekanaler, der buer og vrider sig for at følge delens nøjagtige form.- Fordel: Dette sikrer, at hver millimeter af delen afkøles med nøjagtig samme hastighed, hvilket praktisk talt eliminerer skævhed og låser snævre tolerancer.

4. Værktøjsvedligeholdelse og kalibrering

En støbeform er en bevægende maskine, der slides med tiden.

- Ventilationsrensning: Når luften slipper ud af formen, efterlader den rester i ventilationsåbningerne. Hvis ventilationsåbningerne tilstoppes, bliver luft fanget, hvilket skaber modtryk, der forhindrer plastikken i at fylde detaljen helt ud. Dette fører til "short shots" (underdimensionerede dele).

- Slid på skillelinjen: Over tusindvis af cyklusser kan stålkanterne, der forsegler formen, blive slidt ned, hvilket fører til "flash" (overskydende plastik siver ud). Flash tilføjer tykkelse til delen og kaster dimensioner af på tværs af skillelinjen.

Måling og verifikation af tolerancer

At producere en del er kun halvdelen af kampen; at bevise, at den opfylder de tekniske specifikationer, er den anden halvdel. I højpræcisionsindustrier som medicin og bilindustrien er "det ser godt ud" ikke et gyldigt kvalitetskriterie.

Producenter bruger en trindelt tilgang til metrologi (måling) afhængigt af toleranceklassen og funktionstypen.

1. Koordinat målemaskiner (CMM'er)

Den CMM er guldstandarden for verifikation af sprøjtestøbte tolerancer. Den bruger en meget følsom touch-probe til fysisk at trykke på bestemte punkter på delens overflade og kortlægge dem i 3D-rum.

- Bedst til: Kritiske dimensioner med snævre tolerancer (f.eks. ± 0,05 mm), huldiametre og geometriske tolerancer som planhed eller parallelitet.

- Den Limitation: Fordi den bruger en fysisk sonde, kan den være langsom. For meget bløde materialer (som TPE eller gummi) kan trykket fra selve sonden også deformere delen, hvilket forårsager unøjagtige aflæsninger.

2. Optiske og synsmålingssystemer

For dele, der er for små, for fleksible eller for komplekse til en touch-probe, bruges optiske systemer. Disse systemer bruger højopløsningskameraer og kantdetektionssoftware til at måle dimensioner uden fysisk at røre delen.

- Bedst til:

- Bløde/fleksible dele: Måling af en gummitætning uden at deformere den.

- Små detaljer: Mikrostøbningsfunktioner, der er usynlige for det blotte øje.

- Hastighed: Øjeblikkelig måling af flere dimensioner i et enkelt "snapshot" (f.eks. kontrol af alle 4 huller på én gang).

3. Computertomografi (CT) scanning

Dette er banebrydende inden for sprøjtestøbningsmetrologi. CT-scanning bruger røntgenstråler til at skabe en komplet 3D-model af delen - både inde og ude.

- Hvorfor det er en Game Changer:

- Intern bekræftelse: Det er kun ikke-destruktiv måde at måle indre funktioner på, såsom vægtykkelsen af en hul del eller de indvendige gevind på en medicinsk luer-konnektor.

- Defektdetektering: Den kan se inde i plastikken for at opdage skjulte hulrum (luftbobler), der svækker delen, selvom de udvendige mål er perfekte.

- Del-til-CAD-overlay: Den software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Funktionel måling (Go / No-Go armaturer)

Mens CMM'er leverer data, skal du nogle gange bare vide: "Passer det?"

Til højvolumenproduktion bygger forme ofte specialfremstillede Tjek inventar . Disse er præcisionsbearbejdede metalblokke eller stativer, der efterligner den parrende del.

- Go/No-Go: Hvis delen passer ind i armaturet, passerer den. Hvis det ikke gør det, mislykkes det.

- Hastighed: Dette giver operatører mulighed for at kontrollere 100 % af delene på produktionslinjen umiddelbart efter, at de skubbes ud af maskinen, hvilket sikrer, at en procesdrift opfanges øjeblikkeligt.

Omkostningsovervejelser og tolerancevalg

Denre is a fundamental rule in manufacturing: Præcision koster penge.

At forstå forholdet mellem tolerancetæthed og produktionsomkostninger er afgørende for projektledere og designere. En almindelig fejl er at anvende et tæppe "stram tolerance" til en hel tegning, hvilket kan unødigt fordoble eller tredoble prisen på en form.

1. Forholdet mellem tolerance og omkostninger

Den cost of achieving a tolerance is not linear; it is eksponentiel .

- Kommercielle tolerancer (± 0,1 mm - ± 0,3 mm): Dense are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Præcisionstolerancer (± 0,05 mm): For at holde dette område skal formproducenten bruge langsommere EDM-processer (Electrical Discharge Machining), stål af højere kvalitet, og formemaskinen skal køre langsommere cyklustider for at sikre termisk stabilitet.

- Ultra-præcision (± 0,01 mm): Dette kræver specialiseret mikrostøbningsudstyr, klimakontrollerede inspektionsrum og 100 % delinspektion. Omkostningerne kan være 5x til 10x basislinjen.

2. Afbalancering af præcision og omkostningseffektivitet

For at optimere budgettet uden at ofre kvaliteten, brug en "Risikobaseret tolerance" strategi:

- Identificer kritiske træk (CtF): Tildel snævre tolerancer kun til de funktioner, der betyder noget - snappasninger, lejeboringer og tætningsflader.

- Løsn resten: For ikke-kritiske funktioner som ribber, ydre vægtykkelse eller dekorative overflader, skal du bruge standard kommercielle tolerancer. Dette giver støberen et bredere "procesvindue" til at producere gode emner effektivt.

Casestudier: Eksempler fra den virkelige verden

For at se disse principper i aktion, lad os se på, hvordan forskellige industrier nærmer sig tolerancer.

Medicinsk udstyr (høj præcision)

- Ansøgning: En dosisjusteringsskive på en insulinpen.

- Tolerancestrategi: Kræver ekstremt snævre tolerancer (± 0,02 mm) på de indvendige tandhjulstænder for at sikre, at den korrekte lægemiddeldosis afgives.

- Afvejning: Høje skimmelomkostninger og langsommere cyklustider accepteres, fordi patientsikkerhed er prioriteret. Materialer som PEEK eller polycarbonat bruges til stabilitet.

Bilkomponenter (blandet præcision)

- Ansøgning: En bildørs indvendige panel.

- Tolerancestrategi:

- Monteringsclips: Snæver tolerance for at sikre, at panelet klikker på metalrammen uden at rasle.

- Overfladekontur: Løsere tolerance på de store plastikkurver. Materialets fleksibilitet gør det muligt at tilpasse sig bilens karrosseri.

- Afvejning: Fokus er på "pasning og finish" snarere end nøjagtighed på mikronniveau.

Forbrugerelektronik (kosmetisk fokus)

- Ansøgning: Et tv-fjernbetjeningshus.

- Tolerancestrategi: Den most critical tolerance is the skillelinje pasform mellem den øverste og nederste halvdel. Hvis tolerancen er slået fra, mærker brugeren en skarp kant.

- Afvejning: Ingeniører fokuserer på "gab and flush"-tolerancer frem for intern dimensionel præcision.

Konklusion

Vigtige ting med hensyn til sprøjtestøbningstolerancer

Sprøjtestøbning er en kompleks dans af varme, tryk og materialevidenskab. Mens "perfekte" dimensioner er teoretisk umulige, forudsigelig dimensioner er opnåelige med den rigtige tilgang.

- Materiale dikterer potentiale: Du kan ikke holde den samme tolerance på polypropylen (høj krympning), som du kan på polycarbonat (lav krympning).

- Design "Steel Safe": Design altid formen for at tillade metalfjernelse. Det er den billigste forsikring mod tolerancesvigt.

- Proceskontrol er konge: En præcis form er ubrugelig uden en stabil proces. Teknikker som Afkoblet støbning and Videnskabelig støbning er afgørende for sammenhængen.

- Kommuniker tidligt: Den most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Fremtidige tendenser inden for præcisionsfremstilling

Efterhånden som industrier som Micro-Fluidics og Wearable Tech vokser, skubber kravet om præcision grænserne for, hvad der er muligt.

- Smarte forme: Forme udstyret med AI-drevne sensorer, der automatisk justerer indsprøjtningstrykket i realtid for at kompensere for materialevariationer.

- Mikrostøbning: Den ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Ved at forstå grænserne og mulighederne for sprøjtestøbningsprocessen kan ingeniører designe dele, der ikke kun kan fremstilles, men også funktionelle, omkostningseffektive og af høj kvalitet.

Ofte stillede spørgsmål (FAQ)

1. Hvad er standardtolerancen for sprøjtestøbning?

Denre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm til ± 0,25 mm til små til mellemstore dele. For højpræcisionsdele kan tolerancerne strammes til ± 0,05 mm , selvom dette øger omkostningerne betydeligt.

2. Hvilket plastmateriale har de snævreste tolerancer?

Amorfe harpikser med lave krympningshastigheder har de bedste tolerancer.

- Bedste: Liquid Crystal Polymer (LCP) , Polycarbonat (PC) , ABS , og PEEK .

- Bedre med fyldstoffer: Tilføjelse Glasfiber or Kulfiber til ethvert materiale (selv nylon eller PP) reducerer krympning betydeligt og forbedrer tolerancekontrol.

3. Hvorfor er min sprøjtestøbte del mindre end designet?

Dette skyldes sandsynligvis svind . Alt plast krymper, når det afkøles. Hvis formdesigneren ikke nøjagtigt har beregnet "krympehastigheden" af dit specifikke materiale og skaleret formen op for at kompensere, vil den sidste del være underdimensioneret. Det kan også være forårsaget af lav pakningstryk under støbeprocessen.

4. Kan jeg opnå "Nultolerance" i plastikdele?

Nej. "Nultolerance" er fysisk umuligt i enhver fremstillingsproces, især med plastik. Plast er følsomt over for temperatur og fugt; en del målt i et koldt rum vil være anderledes end en del målt i et varmt rum. Du skal altid definere et acceptabelt område (f.eks. ± 0,02 mm).

5. Hvordan reparerer jeg en skæv del, der er uden for tolerance?

Forvridning er normalt forårsaget af ujævn afkøling.

- Designfix: Sørg for vægtykkelsen er ensartet . At udkerne tykke sektioner kan hjælpe.

- Procesfix: Juster afkølingstid eller sørg for, at formens temperatur er konsistent på både hulrummet og kernesiden.

- Værktøjsfix: Tilføj Konform køling kanaler til formen for at målrette mod hot spots.

6. Hvad er forskellen mellem ISO 2768 og ISO 20457?

- ISO 2768 er en generel tolerancestandard primært beregnet til bearbejdede metaldele . Det påføres ofte forkert på plast.

- ISO 20457 (tidligere DIN 16901) er den specifikke standard for sprøjtestøbte plastdele , der tager højde for støbevariabler som krympning og elasticitet. Du bør altid henvise til ISO 20457 for plastkomponenter.

7. Påvirker vægtykkelsen tolerancen?

Ja, væsentligt. Tykkere vægge krymper mere og er tilbøjelige til synkemærker and tomrum . Inkonsistent vægtykkelse årsager skævhed . At holde væggene ensartede og relativt tynde (typisk 2 mm - 3 mm) er den bedste måde at sikre ensartede dimensioner på.