Hvad er skimmelsestruktur og hvellerdan det fungerer

Fellermstekstur, også kendt som overfladefinish, henviser til den bevidste modifikation af en injektionsforms hulrumsoverflade for at overføre en specifik, mønstret finish på den endelige plastdel. Denne proces handler om mere end bare æstetik; Det er en design- og teknisk beslutning, der påvirker et produkts look, fornemmelse og ydeevne.

Det grundlæggende princip er ligetil: overfladen på plastdelen er en nøjagtig kopi af formenes indre overflade. Ved at ændre formeens stålhulrum kan vi opnå en utrolig række strukturer, fra højglansoverflader til mat finish og komplekse mønstre.

Processen involverer typisk disse trin:

-

Formforberedelse : Formen er først bearbejdet til delens sidste geometri. Overfladen rengøres derefter omhyggeligt og er forberedt på at sikre ensartet teksturering.

-

Teksturapplikation : En specialiseret proces, oftest Kemisk ætsning or lasergravering , bruges til at skabe det ønskede mønster. Kemisk ætsning bruger syre til at opløses og skabe et mønster på stålet, mens lasergravering bruger en meget fokuseret laserstråle til at fjerne eller smelte materialet med ekstrem præcision.

-

Injektionsstøbning : Smeltet plast injiceres i det strukturerede formhulrum under højt tryk. Højtrykket sikrer, at plasten fylder hver mikroskopisk detalje i tekstur.

-

Replikation : Når plasten afkøles og størkner, er det perfekt i overensstemmelse med formenes strukturerede overflade.

-

Ejekter : Den færdige del, der nu bærer en fejlfri kopi af formenes struktur, skubbes ud.

Oversigt over fordelene

Den strategiske brug af skimmelsekstur tilbyder en lang række fordele, der går ud over enkel æstetik:

-

Æstetisk forbedring : Teksturer kan skabe et premium -look og fornemmelse, hvilket får produkter til at virke dyrere og holdbare. De kan også differentiere et brand eller en produktlinje.

-

Forbedret funktionalitet : Teksturer kan give et bedre greb (f.eks. På værktøjshåndtag eller medicinsk udstyr), reducere blænding på blanke overflader (f.eks. På instrumentbrætpaneler eller elektroniske huse) og forbedre taktil feedback.

-

Skjuler ufuldkommenheder : En struktureret overflade er fremragende til at skjule mindre ridser, skrubber og andre kosmetiske defekter, der kan forekomme under fremstillings- eller håndteringsprocessen. Det kan også hjælpe med at skjule flowlinjer, synkemærker eller andre støbningsfejl.

-

Øget holdbarhed : Nogle teksturer kan forbedre ridse og slidbestandighed og forlænge produktets levetid.

-

Demolding Assistance : I nogle tilfælde kan en omhyggeligt udvalgt struktur hjælpe med at nedskære ved at bryde vakuumstætningen mellem delen og formen, især på store, flade overflader.

Typer af injektionsformstrukturer

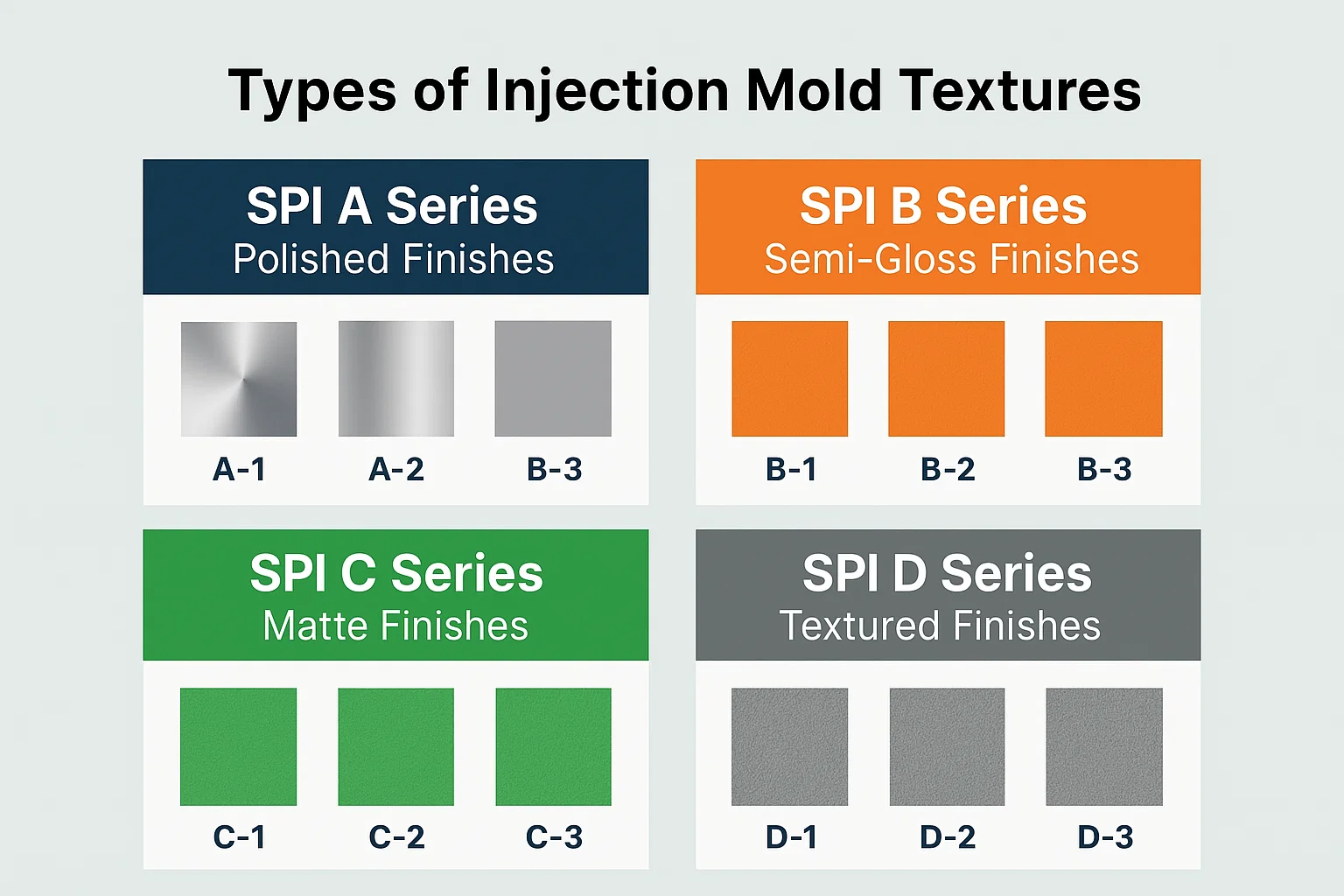

Verden af injektionsformsteksturer er enorm, men den er stort set standardiseret af et system udviklet af Society of the Plastics Industry (SPI). At forstå disse standarder er afgørende for at specificere den nøjagtige finish, der kræves for en del.

SPI (Society of the Plastics Industry) Finish Standards

SPI-systemet kategoriserer finish baseret på den metode, der bruges til at nå dem og deres resultaterende udseende, lige fra en meget poleret, spejllignende overflade til en kedelig, mat tekstur. Standarderne er opdelt i fire hovedgrupper (A, B, C og D), hver med tre undergrader.

-

SPI-A-serie (poleret finish) Dette er de glateste og mest reflekterende finish, opnået ved at polere formen med diamantpulver. De er ideelle til applikationer, der kræver høj klarhed, glans eller en spejlfinish.

-

A-1 : Den højest mulige finish, poleret med en 3-mikron diamantbuff. Det er en ægte optisk finish, der bruges til linser, spejle og gennemsigtige dele.

-

A-2 : Poleret med en 6-mikron diamantbuff. Tilbyder en højglans, der er fælles for forbrugerelektronikhuse og klare plastprodukter.

-

A-3 : Poleret med en 15-mikron diamantbuff. Stadig meget blank, der bruges til en lang række dele, hvor der ønskes en høj kvalitet, reflekterende overflade.

-

-

SPI-B-serie (semi-gloss finish) Disse finish oprettes ved polering med fint grit sandpapir, hvilket resulterer i en lidt mindre reflekterende overflade end A -serien. De har en god glans, men er ikke spejllignende.

-

B-1 : Poleret med en 400-grit sten. Dette er en meget almindelig finish, der giver en semi-glans glans på dele som apparathuse og medicinsk udstyr.

-

B-2 : Poleret med en 320-grit sten. En lidt mindre raffineret semi-glans finish.

-

B-3 : Poleret med en 220-grussten. Giver en god, ikke-reflekterende overflade.

-

-

SPI-C-serie (Matte finish) Disse er ikke-glansagtige, mat finish skabt af stenbearbejdning. De er fremragende til at reducere blænding og bruges ofte på dele, der ofte skal håndteres.

-

C-1 : Stenarbejdet med en 220-grit sten, der tilbyder en ensartet, mat tekstur.

-

C-2 : Stenarbejdet med en 180-grit sten. En lidt grovere mat finish.

-

C-3 : Stenarbejdet med en 150-grussten. Den groveste af de matte finish.

-

-

SPI-D-serie (kedelige/teksturerede finish) D -serien er den kedeligste, opnået ved medieblæsning. Denne proces bruger lille glas eller sandpartikler til at skabe en struktureret, ikke-reflekterende overflade.

-

D-1 : Sprængt med en #11 glasperle. Den fineste af de sprængte strukturer, der giver en meget ensartet, kedelig finish.

-

D-2 : Sprængt med nr. 12 glasperle. En lidt mere struktureret, kedelig finish.

-

D-3 : Sprængt med en #240 sandblæsning. Den groveste SPI -finish, der bruges, når der er behov for maksimal sløvhed og en taktil fornemmelse.

-

Tekstureringsteknikker

Ud over SPI -standarderne, der primært definerer result , der er forskellige teknikker Bruges til at anvende tekstur på en form.

-

Kemisk ætsning : Dette er den mest traditionelle metode. Formens overflade er belagt med en fotosfølsom maske, og et fotografisk negativt af det ønskede strukturmønster placeres på toppen. Formen udsættes derefter for UV -lys, der hærder masken i de umaskede områder. En syreopløsning påføres derefter på "ætsning" eller spis væk ved det udsatte stål, hvilket skaber strukturen.

-

Fordele : Kan skabe komplicerede, detaljerede og dybe strukturer; Velegnet til store overflader.

-

Begrænsninger : Mindre præcis end laser, kan være vanskelig at kontrollere dybde ensartethed og bruger barske kemikalier.

-

-

Lasergravering : En moderne og meget præcis metode, der bruger en fokuseret laserstråle til at brænde eller fjerne et teksturmønster direkte på formenes overflade.

-

Fordele : Ekstremt præcis, giver mulighed for komplekse geometriske mønstre, logoer og mikrelteksturer; Ingen kemikalier bruges.

-

Begrænsninger : Kan være langsommere for meget store overflader, kan være dyrere end kemisk ætsning.

-

-

Mekanisk teksturering : Denne teknik involverer at bruge værktøjer til fysisk at skabe tekstur. Dette kan omfatte slibende sprængning (som i Spi d -serien) eller ved hjælp af specialiserede skæreværktøjer. Det bruges ofte til enklere, mere ensartede strukturer.

-

Andre teknikker :

-

EDM (elektrisk decharge -bearbejdning) : Bruger en elektrode til at skabe en udladning, der eroderer formenens overflade, hvilket skaber en unik "gnist" -tekstur.

-

Medier sprængning : En mere generel betegnelse for sprængning med forskellige medier (f.eks. Glasperler, valnødskaller) for at opnå en ønsket mat eller struktureret finish.

-

Faktorer, der påvirker valg af tekstur

At vælge den rigtige formstruktur til en del er en kritisk beslutning, der afbalancerer æstetik, funktionalitet og fremstillingsbegrænsninger. Udvælgelsesprocessen er sjældent en en-størrelse, der passer til alle tilgang, og afhænger meget af tre nøglefaktorer: materialet i delen, dets design og dets endelige applikationskrav.

Materiel kompatibilitet

Den type plast, der bruges i injektionsstøbningsprocessen, er en primær overvejelse. Forskellige materialer reagerer forskelligt på teksturering, og nogle holder tekstur bedre end andre.

-

Polypropylen (PP) og polyethylen (PE) : Dette er bløde, halvkrystallinske plast, der kan være udfordrende at tekstur dybt. De har en tendens til at "flyde ud" af strukturen under støbning, hvilket kan resultere i en mindre defineret finish. Grovere strukturer er generelt mere effektive på disse materialer.

-

Acrylonitril Butadiene Styrene (ABS) : ABS er et fremragende materiale til teksturering. Dens amorfe struktur og gode strømningsegenskaber giver den mulighed for at fange endnu fine detaljer, hvilket gør det til et populært valg for dele med indviklede strukturer, såsom forbrugerelektronikhuse.

-

Polycarbonat (PC) : PC er et andet materiale, der holder tekstur godt, især til mat finish. Imidlertid kræver dens høje behandlingstemperatur omhyggelig mugdesign og -behandling for at undgå stressmærker.

-

Polyethylen med høj densitet (HDPE) : I lighed med PP kan HDPE være vanskelig at tekstur. Teksturen kan forekomme mindre skarp og kan have et lidt skinnende eller voksagtigt look.

Deldesign

Geometrien for selve delen har en betydelig indflydelse på teksturanvendelse og kvalitet.

-

Udkast til vinkler : En trækvinkel er den lette koniske designet til en del for at muliggøre lettere udkast fra formen. Teksturer, især dybere, kan øge friktionen mellem delen og formvæggen. For at forhindre demoldingsproblemer skal trækvinklen øges for dele med strukturerede overflader. En god tommelfingerregel er at tilføje mindst 1 grad af træk for hver 0,001 tommer teksturdybde.

-

Radier og hjørner : Teksturer kan vises vasket ud eller ujævn i områder med små radier eller skarpe hjørner. Det er ofte nødvendigt at specificere en glat, ikke-tekstureret radius for at sikre en ren overgang.

-

Ensartethed : Det er vigtigt at overveje afskedslinjen og eventuelle skimmelafslutninger ved teksturering. Teksturen skal påføres ensartet over hele overfladen for at undgå synlige uoverensstemmelser.

Ansøgningskrav

Produktets slutbrug dikterer, om strukturen skal prioritere æstetik, funktionalitet eller begge dele.

-

Æstetiske overvejelser : Har delen brug for at se luksuriøs, robust eller slank? En højglans SPI A-1 Finish kan være perfekt til en gennemsigtig linse, mens en bøde SPI B-2 or C-1 Matte finish ville være ideel til en instrumentbrætkomponent for at reducere blænding.

-

Funktionelle krav :

-

Greb : For produkter som værktøjshåndtag, medicinske instrumenter eller sportsvarer, en dybere, taktil struktur (som en SPI D finish) er vigtig for at tilvejebringe et sikkert greb og forhindre glidning.

-

Slidstyrke og skjulte ridser : En struktureret overflade er naturligvis mere tilgivende end en poleret. Et produkt, der vil se kraftig brug, såsom et haveværktøj eller et stykke bagage, vil drage fordel af en robust struktur, der kan skjule mindre ridser og skrubber.

-

Blændingsreduktion : For komponenter i en bils interiør eller rammen på et tv er en mat finish kritisk for at fjerne distraherende refleksioner.

-

Anvendelser af injektionsformstekstur

Alsidigheden af injektionsformstekstur er tydelig i dens udbredte anvendelse på tværs af utallige industrier. Fra at give en bils interiør en luksuriøs fornemmelse af at sikre, at et medicinsk udstyr har et skridsikre greb, er tekstur et nøgledesignelement.

Bilindustri

Bilsektoren er en vigtig bruger af skimmelsestrukturer, primært til både æstetisk appel og funktionel ydeevne.

-

Indvendige komponenter : Teksturer bruges på dashboards, dørpaneler og midtkonsoller for at reducere blænding og skabe en høj kvalitet, ikke-reflekterende finish. Teksturen gør også disse overflader mere holdbare og modstandsdygtige over for ridser fra daglig brug. En fin til medium mattekstur (SPI B- eller C -serie) er mest almindelig her.

-

Udvendige komponenter : Kofangere, kropsbeklædning og gitterkomponenter har ofte teksturer, der modstår dings og skrubber og er lettere at vedligeholde end en malet, højglans overflade.

Forbrugerelektronik

Tekstur er et afgørende element i forbrugerelektronik, hvor et produkts taktile fornemmelse kan være en vigtig differentierer.

-

Mobiltelefonsager og tilbehør : Teksturer i telefonsager giver ikke kun et bedre greb, men skjuler også fingeraftryk og mindre slid.

-

Apparathuse : Husene til alt fra kaffemaskiner til støvsugere bruger teksturer til at skabe en holdbar, attraktiv overflade, der er let at rengøre.

Medicinsk udstyr

På det medicinske område handler tekstur ikke kun om udseende; Det handler om sikkerhed og ergonomi.

-

Enhedshuse : Huse til bærbart medicinsk udstyr bruger teksturer til at give et sikkert greb, som er vigtigt for læger og sygeplejersker. Teksturen kan også hjælpe med at skjule smudges og fingeraftryk i kliniske omgivelser.

-

Ergonomiske greb : Sprøjterstempler, kirurgiske instrumenthåndtag og andre håndholdte enheder har taktile strukturer for at forhindre glidning under kritiske procedurer.

Husholdningsprodukter

Fra køkkenet til garagen er strukturerede overflader overalt, ofte af praktiske grunde.

-

Containere og opbevaring : Madbeholdere, låg og andre plastopbevaringsprodukter har ofte en mat eller struktureret finish for at forhindre dem i at glide ud af våde hænder. Teksturen hjælper også med at maskere ridser fra regelmæssig brug.

-

Møbelkomponenter : Plaststole, borde og andre møbelgenstande bruger teksturer til at efterligne udseendet af naturlige materialer, som trækorn, eller for blot at skabe en mere tiltalende, ikke-reflekterende finish.

Fordele og ulemper ved forskellige strukturer

Som ethvert designvalg involverer valg af en formstruktur en afvejning. At forstå fordele og ulemper er afgørende for at tage en informeret beslutning.

Fordele

-

Forbedret æstetik : En godt designet struktur kan hæve et produkts opfattede værdi og give det en premium-fornemmelse.

-

Forbedret greb : Teksturer tilføjer friktion, hvilket gør produkterne lettere at håndtere og mindre tilbøjelige til at glide.

-

Nedsat glans og blænding : Matte teksturer reducerer effektivt lysreflektion, som er en kritisk sikkerheds- og komfortfunktion i Automotive- og Electronics -applikationer.

-

Ridsemodstand : Teksturerede overflader er i sagens natur mere holdbare og bedre til at skjule mindre ridser og slid end glatte, polerede overflader.

-

Skjuler ufuldkommenheder : Tekstur kan skjule mindre støbningsfejl, såsom synkemærker, flowlinjer og svejselinjer, som kan være meget synlige på en blank del.

Ulemper

-

Øgede omkostninger : Processen med at strukturere en form er et ekstra trin i fremstillingsprocessen og kræver specialudstyr og ekspertise. Dette øger de samlede værktøjsomkostninger.

-

Længere cyklustider : I nogle tilfælde kan dybere strukturer lidt øge den køletid, der er nødvendig, før en del kan udsættes sikkert, hvilket potentielt forlænger den samlede injektionsstøbningscyklus.

-

Potentiale for vaskemærker : Meget dybe eller pludselige teksturændringer på tykke dele kan undertiden gøre en del mere tilbøjelige til at synke mærker, som er lette depressioner på overfladen.

-

Demolding udfordringer : Som tidligere nævnt øger teksturer friktion mellem delen og formen. Uden tilstrækkelige udkastvinkler kan dette føre til at nedlægge problemer, såsom dele, der klæber i hulrummet eller skrubbe.

Processen med at tilføje struktur til injektionsforme

Processen med at tilføje tekstur til en injektionsform er et præcisionsdrevet håndværk, der kræver omhyggelig planlægning og udførelse. Det er en flertrinsprocedure, der broer mellemrummet mellem digital design og fysisk fremstilling.

Designovervejelser

Tekstureringsprocessen begynder længe før formen er lavet i produktdesignfasen.

-

Teksturkortlægning : Designeren specificerer den nøjagtige placering og type tekstur på 3D CAD -modellen. Dette involverer "kortlægning" af teksturmønsteret på delens overflader.

-

CAD/CAM -integration : Digitale teksturdata er derefter integreret i Computer-Aided Manufacturing (CAM) -softwaren, der guider teksturemaskinen (f.eks. En lasergraver) for at anvende mønsteret med millimeter præcision.

Formforberedelse

Når formkomponenterne er bearbejdet, skal de være omhyggeligt forberedt til teksturering.

-

Overfladeforberedelse : Formhulrumsoverfladerne er poleret til et højt finishniveau (typisk SPI A-3 eller B-1) for at sikre, at strukturen påføres ensartet. Eventuelle ridser eller ufuldkommenheder på den polerede overflade vil være synlig, selv efter teksturering.

-

Maskering : Til kemisk ætsning påføres en resist eller maske på de områder af formen, der skal forblive glat, såsom lukning af overflader, kernetifter og dybe lommer. Dette beskytter disse områder mod syreopløsningen.

Teksturering af udførelse

Dette er det mest kritiske trin, hvor strukturen fysisk påføres formen.

-

Kemisk ætsningsproces : Den forberedte form er nedsænket i et syrebad. Syren "spiser væk" på de umaskede overflader og skaber den ønskede strukturdybde og mønster. Processen er omhyggeligt tidsbestemt for at opnå den nøjagtige strukturdybde.

-

Lasergraveringsproces : Formen er placeret i en lasergraveringsmaskine. Maskinen bruger CAD -dataene til nøjagtigt at skyde en laserstråle over formen overfladen, hvilket skaber strukturen ved at able eller smelte stålet.

Fejlfinding af teksturdefekter

Selv med en godt planlagt proces kan der undertiden forekomme mangler. At genkende disse problemer og deres årsager er nøglen til en vellykket strukturanvendelse.

Fælles defekter

-

Appelsinskal : Denne defekt, der ligner huden på en orange, opstår, når plasten ikke fuldt ud replikerer tekstur, hvilket efterlader en ru, ujævn overflade.

-

Ujævn struktur : Dette sker, når strukturen fra den del er inkonsekvent, med nogle områder, der forekommer mere udtalt eller kedelig end andre.

-

Teksturtab : Teksturen ser ud til at være "vasket ud" eller ikke-eksisterende i visse områder af delen, især i dybe hulrum eller nær porten.

Årsager og løsninger

-

Materielle problemer : Inkonsekvent materialestrøm eller en lav smeltetemperatur kan forhindre, at plasten fylder teksturdetaljerne. Løsning : Optimer injektionsstøbningsprocesparametre, såsom smeltetemperatur og injektionshastighed.

-

Procesparametre : Utilstrækkelig klemkraft eller et lavt injektionstryk kan føre til dårlig teksturreplikation. Løsning : Forøg injektionstrykket, og juster pakken og hold tryk for at sikre, at plasten skubbes ind i enhver detalje på formoverfladen.

-

Formvedligeholdelse : En beskidt eller dårligt vedligeholdt form kan forårsage teksturdefekter. Forurenende stoffer kan blokere teksturmønsteret. Løsning : Regelmæssig skimmelrensning og vedligeholdelse er vigtige for ensartede resultater.

Omkostningsovervejelser til injektionsformstaltning

Beslutningen om at strukturere en form er ikke kun en teknisk beslutning; Det har betydelige økonomiske konsekvenser. Omkostningerne ved teksturering er en faktor, der skal vejes mod de potentielle fordele, såsom forbedret produktværdi, forbedret funktionalitet og reducerede processer efter produktion.

Faktorer, der påvirker omkostningerne

-

Teksturkompleksitet : Jo mere kompliceret eller detaljeret teksturmønsteret, jo højere er omkostningerne. Enkle, ensartede strukturer (som SPI D-serie) er generelt billigere end komplekse, multimønsterdesign eller dem, der kræver flere masker i kemisk ætsning.

-

Formstørrelse : Overfladearealet af formen, der skal struktureres, er en primær omkostningsdriver. Teksturering af en stor bilindustri -dashboardform koster markant mere end teksturering af en lille elektronisk komponentform.

-

Tekstureringsmetode : Forskellige metoder har forskellige omkostningsstrukturer.

-

Kemisk ætsning : Ofte mere omkostningseffektivt for store, mindre komplekse strukturer.

-

Lasergravering : Mens dyrere på forhånd, kan dens præcision reducere omarbejdning og er den eneste mulighed for nogle komplekse geometrier og mikrelteksturer.

-

Omkostnings-fordel-analyse

Før man forpligter sig til en struktureret form, er en grundig omkostnings-fordel-analyse vigtig.

-

Vejer fordelene mod omkostningerne : Overvej den langsigtede værdi. Mens teksturering tilføjer de indledende værktøjsomkostninger, kan det eliminere behovet for sekundære operationer som maleri, pulverbelægning eller PAD -udskrivning. Den tilføjede æstetiske appel kan også kommandere en højere markedspris for det endelige produkt.

-

Reduceret omarbejdning : Ved at maskere mindre overfladefejl og strømningslinjer kan en struktureret finish reducere antallet af afviste dele og spare penge på lang sigt.

Fremtidige tendenser inden for injektionsformning

Feltet med skimmelsteksturering udvikler sig konstant, drevet af teknologi fremskridt og efterspørgslen efter mere sofistikerede og funktionelle produkter.

Fremskridt inden for teknologi

-

Mikro-teksturering : Moderne laserteknologi giver mulighed for oprettelse af utroligt fine, mikroskala teksturer. Disse strukturer kan bruges til at kontrollere lysdiffusion, skabe hydrofobe (vandafvisende) overflader eller endda give en haptisk (berøringsbaseret) feedbackoplevelse.

-

Selvhelende strukturer : Forskere undersøger måder at skabe strukturer, der kan reparere sig selv fra mindre ridser, en teknologi, der kan revolutionere holdbarheden af plastdele.

-

Brug af AI i teksturdesign : Kunstig intelligens bruges til at generere nye og komplekse strukturmønstre, der er optimeret til specifikke materialer og funktionelle krav, forkortelse af designcyklussen og muliggør innovative nye overfladedesign.

Konklusion

Injektionsformstekstur er langt mere end et simpelt æstetisk valg; Det er en integreret del af produktdesign og fremstillingsproces. Fra standard SPI-finish til avancerede laser-ætsede mønstre kan den rigtige struktur forbedre et produkts funktionalitet, holdbarhed og opfattede værdi. Ved nøje at overveje materialet, design- og applikationskravene og ved at forstå de tilgængelige teknikker og deres tilknyttede omkostninger, kan designere og ingeniører vælge den perfekte overfladefinish for at bringe deres produkter til live.