Indledning

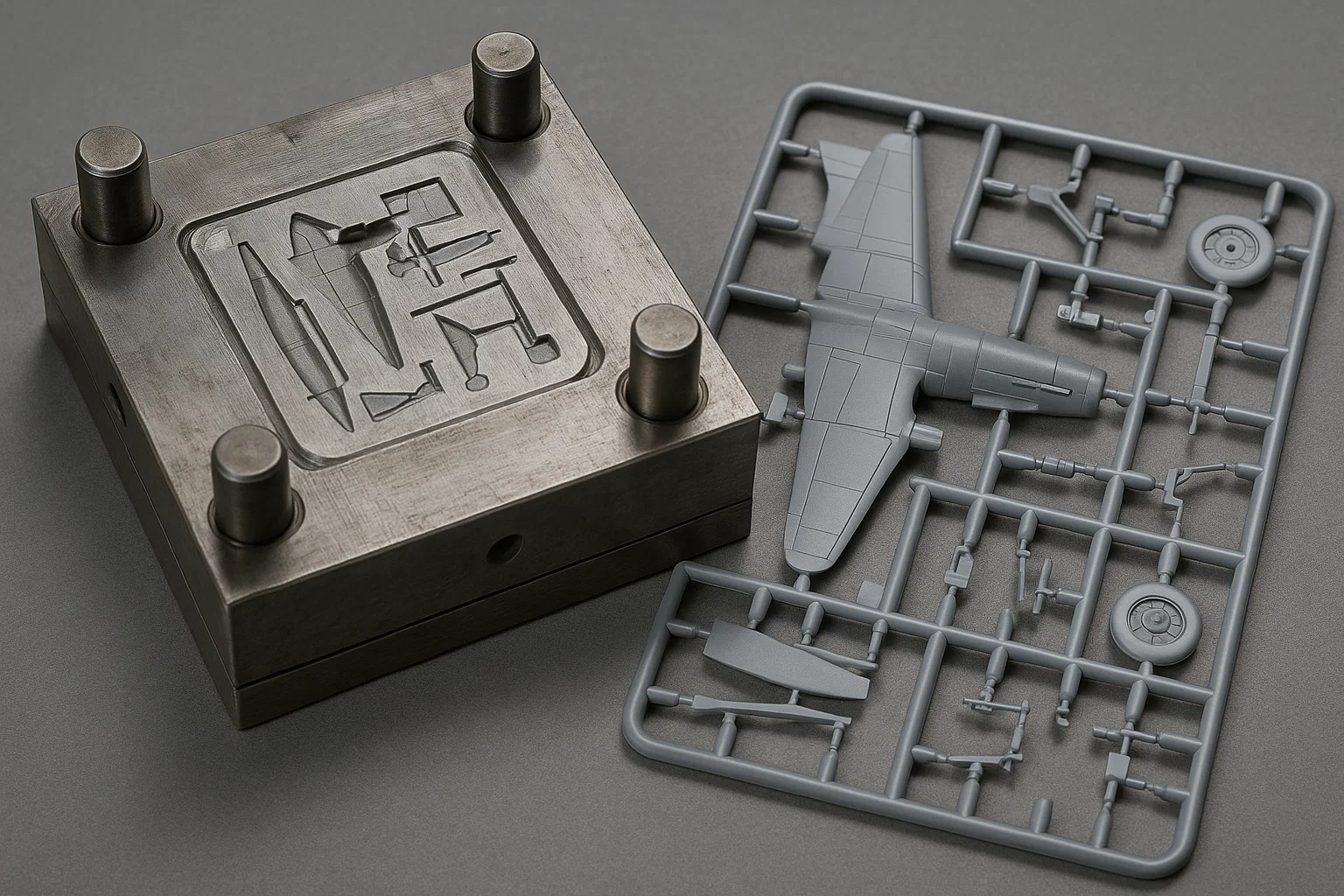

Plastiske modelsæt har betaget entusiaster i alle aldre i årtier, der tilbyder en håndgribelig måde at genskabe alt fra historiske fly og ikoniske biler til futuristisk rumfartøj og fantastiske væsener. Deres vedvarende popularitet ligger i den omhyggelige detalje og nøjagtighed, de bringer til miniatyrreplikater, hvilket giver hobbyister mulighed for at samle, male og tilpasse deres yndlingsemner. Men har du nogensinde spekuleret på, hvordan disse utroligt detaljerede dele er lavet?

Hemmeligheden ligger i Forme af høj kvalitet brugt i deres produktion. Disse forme er de usungte helte i model kitverdenen, der direkte påvirker præcisionen, pasform og den samlede kvalitet af hver enkelt komponent. Uden ekspert udformede forme ville selv de mest komplicerede design falde fladt, hvilket resulterede i dårligt passende dele og en mindre end tilfredsstillende bygningsoplevelse.

Denne artikel vil trække gardinet tilbage på den fascinerende og indviklede proces af Oprettelse af plastmodelforme . Vi tager dig med på en rejse fra det indledende designkoncept gennem avancerede fremstillingsteknikker som CNC -bearbejdning, dykker ned i materialerne, sidste hånd og streng test, der sikrer, at hver form producerer perfekte dele. Ved at forstå denne komplekse rejse får du en ny påskønnelse af teknik og kunstnerskab bag dine foretrukne plastmodeller.

Forståelse af det grundlæggende i støbning af injektion

I hjertet af næsten alle moderne plastikmodelkit fremstiller fremstilling af en sofistikeret proces kendt som Injektionsstøbning (tolerancer målt i mikron) . Denne teknik er hjørnestenen for masseproducerende identiske plastdele med høj præcision og effektivitet, hvilket gør den ideel til de komplicerede komponenter, der findes i modelsæt. Inden vi dykker ned i detaljerne i skimmeloprettelse, er det vigtigt at forstå de grundlæggende principper for, hvordan injektionsstøbning fungerer, da selve formen er designet specifikt til at fungere inden for denne proces.

Hvordan injektionsstøbning fungerer

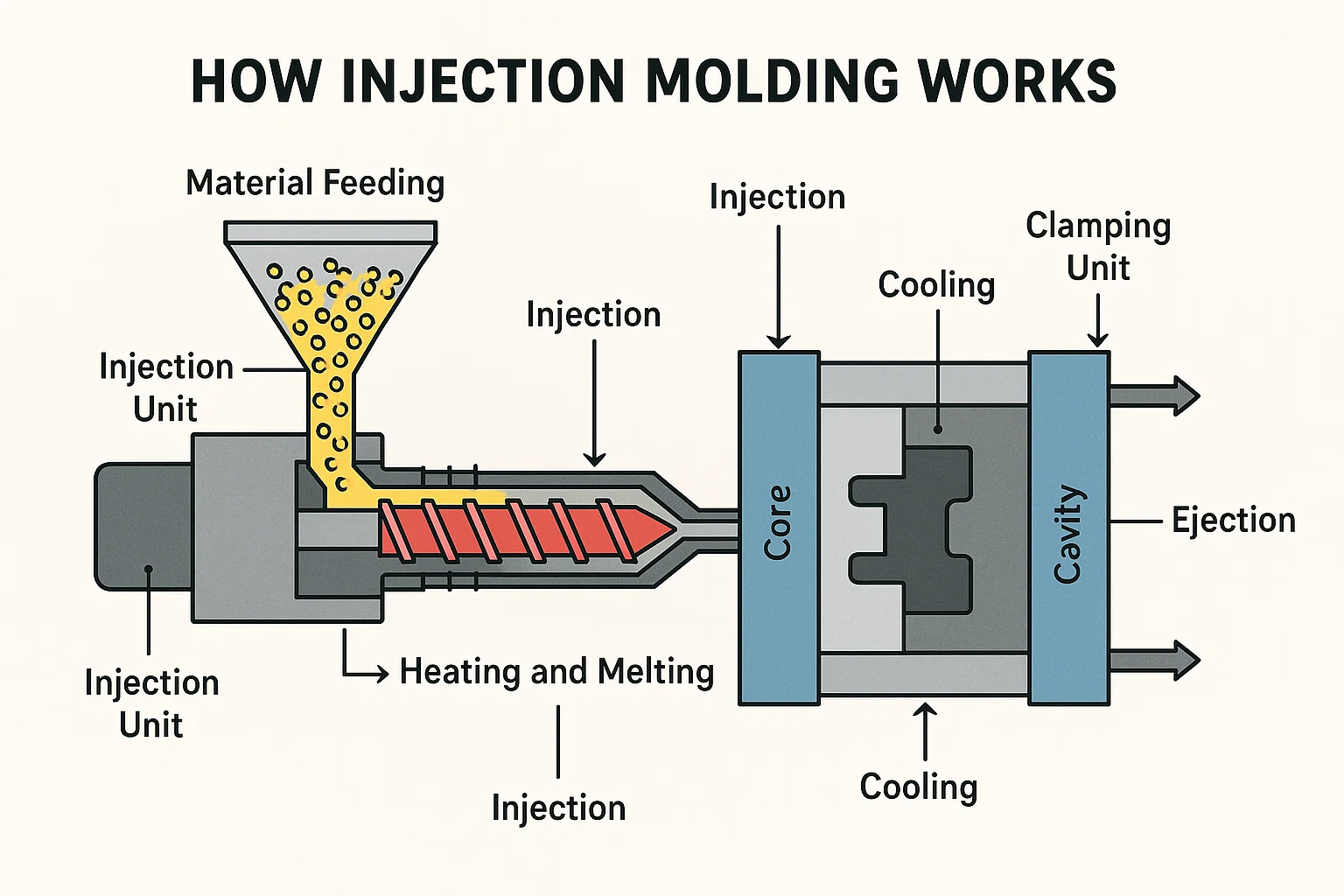

Forestil dig en meget kontrolleret og automatiseret proces, der omdanner rå plastikpiller til en perfekt formet komponent i løbet af få sekunder. Det er i det væsentlige, hvad der sker under injektionsstøbning. Processen kan opdeles i flere nøglefaser:

- Materiel fodring : Rå plastmateriale, typisk i granulær eller pelletform, føres fra en tragt til en opvarmet tønde.

- Opvarmning og smeltning : Inde i tønden roterer en stor skrue og bevæger plasten fremad, mens den samtidig opvarmer den til en smeltet tilstog. Temperaturen styres nøjagtigt for at sikre, at plasten når den rigtige viskositet.

- Indsprøjtning : Når plasten er smeltet og homogen, fungerer skruen som et stemplet, hvilket hurtigt indsprøjter den flydende plast under højt tryk i det lukkede formhulrum. Dette tryk sikrer, at plasten fylder enhver krog og krannen af formen og fanger selv de fineste detaljer.

- Afkøling : Når den smeltede plast fylder formen, begynder den at afkøle og størkne. Formen i sig selv er designet med kølekanaler, gennem hvilke vog eller olie cirkulerer, hurtigt spreder varme og giver delen mulighed for at størkne hurtigt. Denne køletid er kritisk for delens strukturelle integritet og cykluseffektivitet.

- Ejekter : Når plasten er tilstrækkeligt afkølet og størknet til den ønskede form, åbnes formenhalvdelene, og ejektorstifter skubber den færdige del ud af formhulen. Formen lukkes derefter, klar til den næste injektionscyklus.

Nøglekomponenter i en injektionsstøbemaskine

En injektionsstøbemaskine, ofte blot kaldet en "injektionsmolder" eller "presse", er et komplekst udstyr med flere vitale komponenter, der arbejder sammen:

- Klemhedsenhed : Denne enhed holder formhalvdelene sammen med enorm kraft under injektions- og afkølingsfaser for at forhindre, at formen åbnes under det høje tryk på den injicerede plast.

- Injektionsenhed : Denne enhed er ansvarlig for at smelte og injicere plastmaterialet. Det består typisk af en tragt, en tønde med opvarmningsbånd og en frem- og tilbagegående skrue.

- Skimmel : Som stjernen i vores show er formen det specialdesignede værktøj, der giver plasten sin endelige form. Det er typisk lavet af to halvdele ("hulrummet" og "kernen"), der parrer sig netop for at udgøre den del geometri.

- Kontrolsystem : Moderne injektionsstøbemaskiner har sofistikerede computerstyringssystemer, der præcist regulerer temperatur, tryk, hastighed og timing gennem hele processen, hvilket sikrer ensartet kvalitet og effektivitet.

At forstå denne grundlæggende proces er vigtig, fordi enhver beslutning, der er truffet under skimmelsesdesign og fremstilling, påvirker direkte, hvor godt formen vil udføre inden for en injektionsstøbemaskine, hvilket i sidste ende bestemmer kvaliteten og konsistensen af de plastiske modeldele, den producerer.

Formdesignfasen

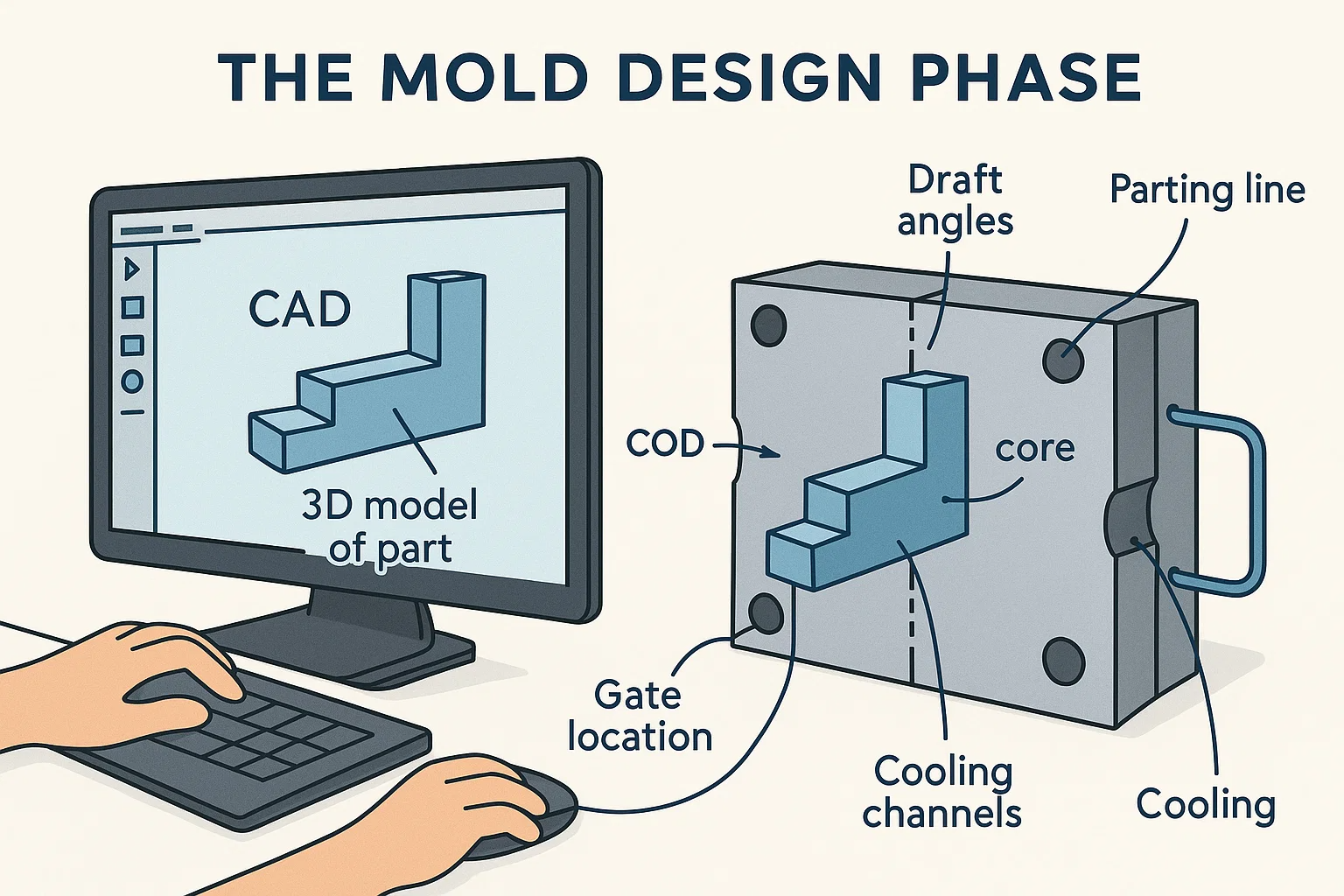

Med en klar forståelse af, hvordan injektionsstøbning omdanner rå plast til færdige dele, kan vi nu sætte pris på den største betydning af Molddesignfase . Det er her magien virkelig begynder, da abstrakte ideer og 2D -skitser udvikler sig til en præcis digital plan, der vil guide formenes fysiske skabelse. Det er en omhyggelig proces, hvor enhver kurve, vinkel og dimension af den endelige plastikmodeldel overvejes omhyggeligt og oversættes til formens geometri.

Konceptualisering og CAD (computerstøttet design)

Rejsen for en ny plastikmodel-kit-del starter typisk med et koncept-måske et historisk dokument, en detaljeret plan for en reel-verdensobjekt eller en kunstners gengivelse af et fiktivt design. Dette koncept bringes derefter til live i et digitalt miljø ved hjælp af CAD (computerstøttet design) software . Ingeniører og designere arbejder i samarbejde med:

- Opret en 3D -model af delen : Dette er en nøjagtig digital replika af plastikkomponenten, der vil blive støbt. Det inkluderer alle de komplicerede detaljer, teksturer og funktioner, der er synlige på det endelige model -stykke.

- Design formen omkring delen : Når selve delen er afsluttet, skifter fokus til at designe den form, der producerer den. Dette involverer at skabe formens forskellige komponenter, herunder kerne- og hulrumshalvdelene, såvel som de komplicerede interne strukturer, der letter støbningsprocessen. Moderne CAD -software giver mulighed for sofistikerede simuleringer, der forudsiger, hvordan plast vil flyde og afkøle inden i formen, hvilket hjælper med at identificere potentielle problemer, før nogen fysisk fremstilling begynder.

Overvejelser til mugdesign

At designe en effektiv form er langt mere kompliceret end blot at skabe et negativt indtryk af delen. Flere kritiske faktorer skal overvejes omhyggeligt for at sikre en vellykket produktion af høj kvalitet:

- Udkast til vinkler : Dette er lette taper tilføjet til lodrette vægge i delen. Uden trækvinkler ville dele klæbe fast i formen, hvilket gør udkastet vanskeligt eller umuligt og potentielt ødelægger selve formen. Selv et par grader kan gøre en betydelig forskel.

- Skiltlinjer : Dette er den linje, hvor de to halvdele af formen mødes. Dets placering er afgørende af både æstetiske årsager (minimering af synlige linjer på den endelige del) og funktionelle årsager (muliggør let udsprøjtning af del og korrekt formfyldning). Strategisk afskedslinjeplacering kan skjule linjen langs naturlige kanter eller konturer af delen.

- Gate placeringer : Porten er den lille åbning, gennem hvilken smeltet plast kommer ind i formhulen. Dets placering er afgørende for at sikre ensartet plaststrøm, fuldstændig påfyldning af formen og minimere visuelle pletter på den færdige del. Designere overvejer flere porttyper og positioner for at opnå optimale resultater.

- Udluftning : Når smeltet plast fylder formen, skal luft, der er fanget inde, have en måde at flygte på. Små åbninger, ofte kun et par tusindedels af en tomme dyb, indarbejdes i formdesignet langs afskedslinjen. Uden ordentlig udluftning kan fanget luft føre til ufuldstændige dele, forbrændingsmærker eller strukturelle svagheder.

- Kølekanaler : Som nævnt i det foregående afsnit indeholder forme indviklede kanaler til afkølingsvæsker. Designet af disse kanaler påvirker direkte afkølingstiden og ensartetheden, hvilket igen påvirker delkvalitet og produktionscyklustid.

Den præcision og fremsyn, der anvendes i denne designfase, er vigtigst, da fejl her kan føre til dyre omarbejdnings- eller produktionsproblemer på linjen. Det er et vidnesbyrd om teknisk opfindsomhed, der lægger grundlaget for fysisk skabelse.

Denne omhyggelige digitale planlægning informerer derefter direkte det næste kritiske trin: Valget af de rigtige materialer til selve skimlen, en beslutning, der dybt påvirker dens holdbarhed, ydeevne og omkostninger.

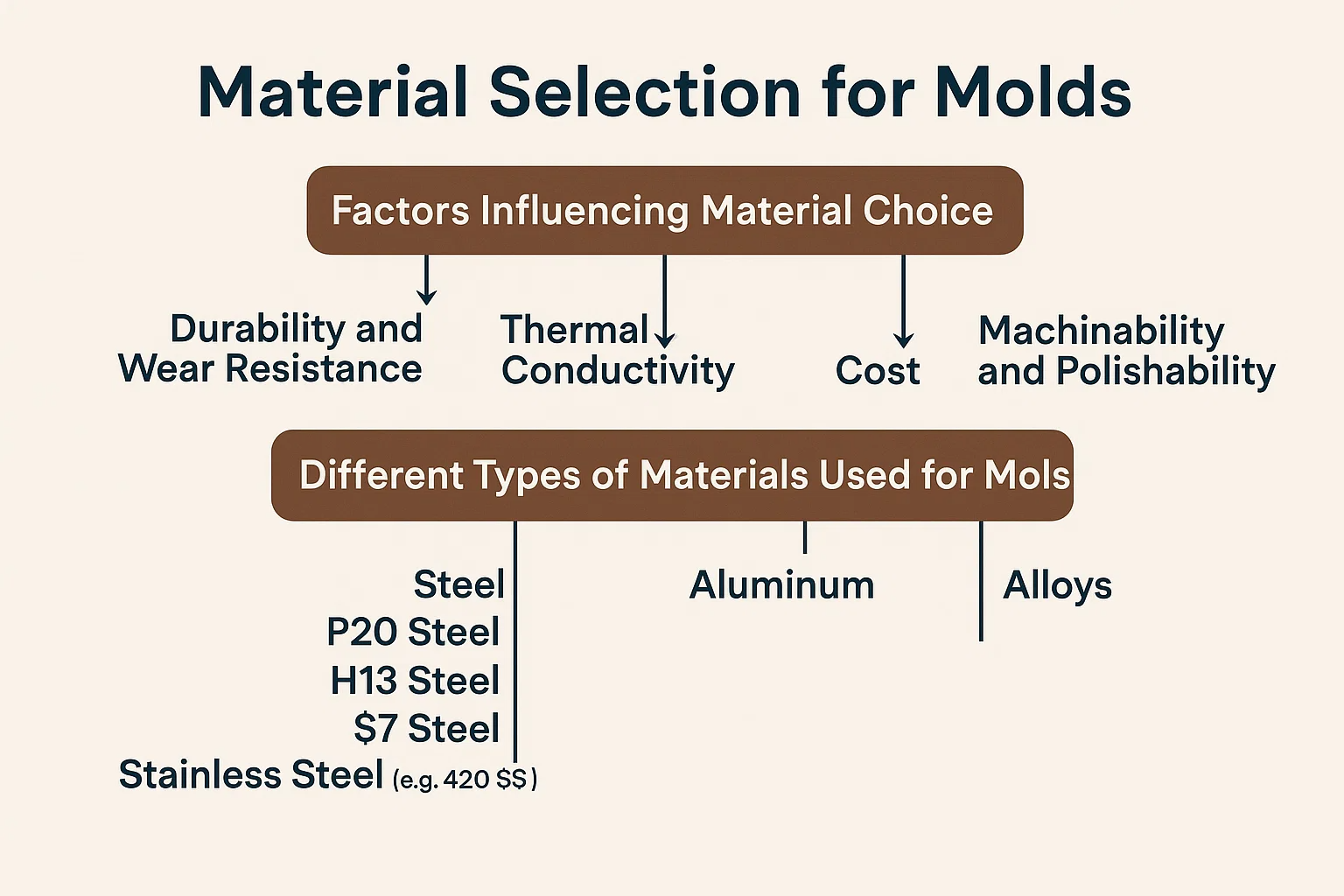

Valg af materiale til forme

Når den indviklede plan for formen er blevet omhyggeligt designet i det digitale område, involverer den næste afgørende beslutning at vælge de rigtige materialer til dens fysiske konstruktion. Dette handler ikke kun om at plukke et stærkt metal; Det er et strategisk valg, der afbalancerer holdbarhed, termiske egenskaber, bearbejdelighed og omkostninger. Det valgte materiale dikterer formens levetid, dets evne til at producere konsistente dele og i sidste ende effektiviteten af hele produktionsprocessen.

Forskellige typer materialer, der bruges til forme

Mens en række forskellige materialer kan bruges, falder de mest almindelige valg for plastmodelforme i et par nøglekategorier, hver med forskellige fordele:

- Stål : Dette er langt det mest udbredte materiale til højvolumen, højpræcisionsinjektionsforme, især til plastikmodellesæt. Forskellige kvaliteter af værktøjsstål bruges med specifikke egenskaber, der er skræddersyet til skimmelfremstilling:

- P20 stål : Et forudhærdet formstål, der giver god bearbejdelighed og poleringsevne. Det er et almindeligt valg for forme, der kræver moderate produktionsløb.

- H13 stål : Et varmt arbejde værktøjsstål kendt for sin fremragende modstand mod termisk træthed og slid. Det bruges ofte til forme med krav med høj temperatur eller til meget lange produktionsløb.

- S7 stål : Et stødbestandigt værktøjsstål, der tilbyder god sejhed og høj påvirkningsmodstand, der er egnet til forme, der kan opleve højere belastninger under drift.

- Rustfrit stål (f.eks. 420 SS) : Brugt, når korrosionsbestandighed er kritisk, såsom til støbning af PVC eller anden ætsende plast eller i fugtige miljøer.

- Aluminium : Mens mindre almindelige for de højeste volumenplastiske modelforme på grund af dens blødere natur, bruges aluminiumslegeringer (som 7075 eller 6061) i stigende grad til:

- Prototypeforme : Til indledende test og begrænsede produktionskørsler, hvor hurtig omdrejning og lavere omkostninger er prioriteter.

- Produktion med lav volumen : Når det forventede antal dele ikke er i millioner.

- Formindsatser : For specifikke detaljer inden for en større stålform, der drager fordel af aluminiums fremragende termiske ledningsevne.

- Legeringer (f.eks. Beryllium kobber) : Disse er specialiserede legeringer, der bruges til specifikke formkomponenter, hvor høj termisk ledningsevne er vigtigst. For eksempel kan beryllium kobberindsatser anvendes i områder af formen, der kræver meget hurtig afkøling for at optimere cyklustider eller forhindre fordrejning.

Faktorer, der påvirker valg af materiale

Flere sammenflettede faktorer styrer udvælgelsen af det ideelle formmateriale:

- Holdbarhed og slidstyrke : Hvor mange dele forventes formen at producere? Forme beregnet til millioner af cyklusser kræver hårdere, mere slidbestandige stål, mens prototypeforme kan bruge blødere, billigere materialer.

- Termisk ledningsevne : Hvor hurtigt kan formen spredes varme fra køleplastikken? Materialer med høj termisk ledningsevne (som aluminium eller beryllium kobber) kan forkorte cyklustider, hvilket fører til hurtigere produktion. Stål, selvom den er holdbar, udfører varme mindre effektivt end aluminium.

- Koste : Formmaterialer varierer markant i pris. Værktøjsstål af høj kvalitet er betydeligt dyrere end aluminium. De materielle omkostninger skal vejes mod det forventede produktionsvolumen og det samlede projektbudget.

- Bearbejdelighed og poleringsevne : Nogle materialer er lettere at maskine og polere til en høj overfladefinish end andre. Dette påvirker fremstillingstiden og den endelige overfladekvalitet af den støbte del.

- Korrosionsmodstand : Hvis plastmaterialet, der støbes, er ætsende (f.eks. PVC), eller hvis formen opbevares i et fugtigt miljø, er et korrosionsbestandigt materiale som rustfrit stål nødvendig.

Fordele og ulemper ved hvert materiale

| Materiel type | Fordele | Ulemper |

| Stål | - Høj holdbarhed og slidstyrke (lang levetid) | - Højere omkostninger |

| - Fremragende til produktion med høj volumen | - Lavere termisk ledningsevne (længere køletider) | |

| - Kan opnå meget høje overfladefinish | - tungere og sværere at maskinen | |

| - god dimensionel stabilitet | - Kan være modtagelig for korrosion (medmindre rustfrit) | |

| Aluminium | - Lavere omkostninger (især til prototype/lavt volumen) | - Lavere holdbarhed og slidstyrke (kortere levetid for højvol)) |

| - Fremragende termisk ledningsevne (hurtigere afkøling/cyklustider) | - Blødere, mere tilbøjelige til at bulke/skade | |

| - Lettere og lettere at maskinen (hurtigere skimmeloprettelse) | - holder måske ikke op til slibende plast eller meget høje tryk | |

| Legeringer | - Meget høj termisk ledningsevne (f.eks. Beryllium kobber) | - Meget dyrt |

| - Ideel til hot spots eller kritiske køleområder | - bruges ofte kun til indsatser, ikke hele forme | |

| - God slidstyrke i specifikke applikationer |

Det omhyggelige udvalg af mugmateriale er et vidnesbyrd om den tekniske dybde, der er involveret i formfremstilling, der direkte påvirker levetiden og effektiviteten af den efterfølgende fremstillingsproces.

Når det ideelle materiale er valgt, skifter fokus til at bringe det digitale design til live gennem sofistikerede produktionsteknikker.

Oprettelse af formen: CNC -bearbejdning og EDM

At bringe en omhyggeligt designet form fra en digital fil til et håndgribeligt, præcisionsværktøj kræver mestring af avancerede fremstillingsteknikker. To primære teknologier dominerer dette trin: CNC (computer numerisk kontrol) bearbejdning and EDM (elektrisk decharge -bearbejdning) . Disse processer fungerer i tandem for at skære de komplekse geometrier ud, minutdetaljer og meget nøjagtige dimensioner, der er nødvendige for plastmodelforme af høj kvalitet.

CNC (Computer Numerical Control) Bearbejdning: Præcisionsskæring af formhulen

CNC -bearbejdning er arbejdshesten for formproduktion. Det er en automatiseret subtraktiv proces, hvor edb -kontroller styrer forskellige skæreværktøjer til nøjagtigt at fjerne materiale fra en blok af skimmelstål eller aluminium. Tænk på det som en meget sofistikeret robotskulptør.

Hvordan det fungerer:

- Programmering : Formen 3D CAD-modellen oversættes til en række detaljerede instruktioner (G-kode), som CNC-maskinen forstår. Dette program dikterer værktøjsstierne, skærehastigheder, foderhastigheder og nedskæringsdybde.

- Opsætning : Den rå blok af formmateriale klemmes sikkert fast på maskinens seng. De passende skæreværktøjer (slutmøller, kuglefabrikker, øvelser osv.) Læses i maskinens værktøjsskifter.

- Fjernelse af materiale : Under den nøjagtige kontrol af computeren roterer skæreværktøjet hurtigt og bevæger sig langs den programmerede sti og fjerner gradvist materiale lag for lag. Dette skaber de primære former for formenes hulrum og kerne, inklusive de generelle konturer, trækvinkler og større funktioner.

- Multi-aksens bearbejdning : Avancerede CNC-maskiner, ofte med 3, 4 eller 5 bevægelsesakser, kan rotere og vippe emnet eller skæreværktøjet, hvilket giver dem mulighed for at nå komplekse vinkler og maskine indviklede, tredimensionelle overflader med enestående nøjagtighed. Dette er især vigtigt for de organiske former og detaljerede strukturer, der ofte findes i plastikmodellesæt.

CNC -bearbejdning udmærker sig ved at skabe hovedparten af formens geometri med høj hastighed og nøjagtighed, hvilket danner de vigtigste indtryk af plastikdele. For ekstremt fine detaljer, skarpe interne hjørner eller komplekse funktioner, som traditionelle skæreværktøjer ikke kan nå, kommer en anden specialiseret teknik i spil.

EDM (elektrisk udladningsbearbejdning): Oprettelse af komplekse former og fine detaljer

EDM , også kendt som gnistbearbejdning, er en ikke-konventionel bearbejdningsproces, der bruger elektriske udledninger (gnister) til at erodere materiale. I modsætning til CNC -fræsning, der bruger fysiske skæreværktøjer, fungerer EDM ved at generere gnister mellem en elektrode (værktøjet) og emnet (formmaterialet) i en dielektrisk væske. Denne proces er ideel til at skabe komplicerede detaljer, skarpe hjørner og dybe, smalle funktioner uden at lægge mekanisk stress på materialet.

Der er to hovedtyper af EDM, der bruges i skimmelfremstilling:

-

RAM (SINKER) EDM :

- En præ-maskineret elektrode (ofte lavet af grafit eller kobber og formet som det inverse af den funktion, der skal oprettes) bringes meget tæt på formmaterialet.

- Når der påføres elektricitet, hopper tusinder af mikroskopiske gnister over det lille hul, smeltning og fordampning af små partikler i formmaterialet.

- Den dielektriske væske skyller disse eroderede partikler væk.

- Denne proces er utrolig præcis og bruges til at skabe dybe ribben, fine slots, skarpe indre hjørner (som ikke kan skæres med et roterende fræsværktøj) og komplekse strukturer.

-

Wire EDM :

- En tynd, kontinuerligt spolet ledning (typisk messing) fungerer som elektroden.

- Tråden føres gennem emnet, mens den er nedsænket i dielektrisk væske, og gnister eroderer materialet langs ledningsstien.

- Wire EDM bruges primært til at skære præcise gennemhuller, slots og indviklede konturer, såvel som til at skabe parringslås mellem formkomponenter. Det er også vigtigt for at fremstille kerneskål og ejektorstifthuller med ekstrem nøjagtighed.

Trin-for-trin forklaring af bearbejdningsprocessen

Oprettelsen af en form følger typisk en synergistisk tilgang, der kombinerer både CNC og EDM:

- Rough Machining (CNC) : Den indledende fase involverer aggressiv CNC -fræsning for at fjerne store volumener af materiale og etablere den grundlæggende form af formhulen og kernen. Dette gøres med større værktøjer og højere fjernelse af materiale.

- Semi-finishing (CNC) : Finer CNC -værktøjer bruges derefter til at forfine konturerne, forbedre overfladefinish og maskine tættere på de endelige dimensioner.

- Hard Machining (CNC) : Hvis formmaterialet er hærdet inden bearbejdning, kan specialiserede CNC -værktøjer udføre hård fræsning, skønt dette er mindre almindeligt for de meget fine detaljer. Oftere er formen hærdet efter bearbejdning af hovedparten og derefter efterbehandlingsoperationer udføres.

- Detalje med EDM : For funktioner, som CNC ikke kan opnå - såsom utroligt skarpe indre hjørner (umuligt med en rund fræser), dybe, smalle ribben eller komplekse strukturer som panellinjer og nitter på en modeldel - EDM er ansat. Elektroder oprettes (ofte via CNC -fræsning) og bruges derefter i EDM -maskinen til at forbrænde disse nøjagtige træk i formen.

- Hulboring (CNC/EDM) : Huller til ejektorstifter, kølekanaler og styrestifter bores nøjagtigt ved hjælp af CNC-maskiner eller i nogle tilfælde lille-hul-EDM for ekstremt fine eller dybe huller.

- Efterbehandling : Efter den primære bearbejdning gennemgår formkomponenterne kritiske efterbehandlingsprocesser, da en glat formoverflade direkte oversættes til en glat plastikdel.

Denne komplicerede dans mellem kraftfulde CNC -møller og Precision EDM -maskiner sikrer, at enhver detalje, uanset hvor lille, fra de subtile kurver af et flyshuselage til de skarpe kanter på en tankspor, er trofast replikeret i formen.

Den utrolige præcision, der opnås i disse bearbejdningsstadier, er kun en del af historien; Det næste kritiske trin involverer forfining af disse overflader til perfektion og forberedelse af dem til den delikate proces med injektionsstøbning.

Fremragende! Med de komplicerede former og detaljer, der er præcist udskåret i formen gennem CNC -bearbejdning og EDM, er formen nu funktionelt komplet med hensyn til dens geometri. For en plastikmodeldel, der har den glatte, pletfri finish, som entusiaster forventer, har formen selv brug for en endelig, kritisk behandling: polering og efterbehandling.

Formpolering og efterbehandling

Selv efter de mest avancerede CNC -bearbejdnings- og EDM -processer vil overfladerne i et nyligt bearbejdet formhulrum stadig bære mikroskopiske værktøjsmærker eller en struktureret, eroderet finish fra EDM -processen. Hvis de ikke er uadresseret, ville disse ufuldkommenheder blive direkte overført til hver enkelt produceret plastikdel, hvilket resulterer i en ru eller kedelig overflade. Derfor, Formpolering og efterbehandling er omhyggelige og meget dygtige processer, der er absolut afgørende for at opnå den ønskede æstetiske og funktionelle kvalitet af de endelige plastmodelkomponenter.

Betydningen af at polere formhulen for glatte dele

Det primære mål med polering er at opnå en overfladefinish inden for formen, der er markant glattere end hvad bearbejdning alene kan give. Denne glatte overflade er afgørende af flere grunde:

- Æstetik : En højt poleret form producerer plastdele med en blank, glat og visuelt tiltalende overflade. Dette er vigtigt for den forventede realisme og kvalitet i modelsæt, fra de slanke linjer i en billegeme til den glatte hud på et fly.

- Deludsprøjtning : En glat skimmeloverflade reducerer drastisk friktion mellem køleplast og formevægge. Dette gør det meget lettere for ejektorstifterne at skubbe delen ud og minimere risikoen for delvis forvrængning, stressmærker eller endda skade på delen under udkastet.

- Blitzforebyggelse : En perfekt glat og præcist matchet afskedslinje (hvor de to formhalvdelinger mødes) er kritisk for at forhindre "flash" - overskydende plastmateriale, der presses ud mellem formenhalvdelene. Polering hjælper med at sikre denne stramme tætning.

- Detaljer klarhed : Mens EDM skaber fine detaljer, kan polering yderligere forfine disse funktioner, hvilket sikrer sprøde linjer og skarpe kanter på den endelige plastiske del.

- Skimmel levetid : En godt poleret formoverflade er mindre tilbøjelig til materiale, der klæber eller mindre slid under gentagne cyklusser, hvilket kan bidrage til formens samlede levetid.

Teknikker, der bruges til polering: slibende polering, kemisk polering

Formpolering er stort set en manuel, arbejdskrævende proces, der kræver højtuddannede teknikere, skønt der findes nogle automatiserede metoder til enklere geometrier. De anvendte teknikker afhænger af den ønskede finish og formenes materiale.

-

Slibende polering (manuel og mekanisk) : Dette er den mest almindelige metode og involverer en progressiv række slibende materialer, startende fra grovere gryn og bevæger sig til gradvis finere.

- Sten (slibeston) : Indledende stadier bruger ofte slibende sten (lavet af aluminiumoxid, siliciumcarbid eller diamant) af forskellige grusstørrelser. Disse bruges manuelt, ofte med indehavere, til at fjerne vigtige værktøjsmærker og flade overflader. Ultralydsmaskiner kan også vibrere disse sten til mere effektiv fjernelse af materiale i komplekse områder.

- Slibende papirer/klude : Efter stenning anvendes finere slibende papirer (som sandpapir) eller klude, ofte smurt med olie eller vand,. Disse kommer i ekstremt fine grusstørrelser, nogle gange op til 10.000 grus eller højere. De bruges med små pinde, bomuldspinde eller specialiserede værktøjer til at nå alle dele af hulrummet.

- Diamantforbindelser/gyller : Til den sidste påføres spejllignende finish, ekstremt fine diamantforbindelser eller opslæmninger med filtbobs, bomuldspinde eller specialiserede poleringsværktøjer. Disse forbindelser indeholder mikroskopiske diamantpartikler, der giver den ultimative slibende virkning.

- Følte hjul/børster : Rotationsværktøjer med filthjul eller børster kombineret med poleringspastaer bruges til endelig buffing og opnå en høj glans.

-

Kemisk polering/syre ætsning (mindre almindelig for plastforme) : Mens de bruges i nogle brancher til specifikke metaller, er kemisk polering (som bruger en kemisk opløsning til at opløse uregelmæssigheder i overfladen) og syreætning er generelt ikke De primære metoder til opnåelse af spejlafslutninger på værktøjsstålplastforme. De kan bruges til mat finish eller specifikke strukturer, men til den klarhed og glathed, der kræves til de fleste plastmodeller, foretrækkes slibende polering.

-

Damppolering (begrænset anvendelse) : Denne teknik, der ofte bruges til materialer som polycarbonat, involverer at udsætte delen for en kemisk damp, der lidt smelter og reflekterer overfladen, hvilket skaber en glat finish. Selvom det kan glatte støbte dele, er det ikke en direkte formpoleringsteknik til værktøjsstål.

Opnå den ønskede overfladefinish

Niveauet af den opnåede polering er kategoriseret efter industristandarder (f.eks. SPI-finish i USA, lige fra A-1 for en spejlfinish til D-3 for en kedelig mat finish). Ved forme af plastmodel er en SPI A-1 eller A-2 spejlfinish ofte målrettet mod synlige, glatte overflader, mens strukturerede områder (som anti-slipoverflader eller specifikke materialeteksturer) kan modtage en D-klasse eller ætset finish.

Dygtige skimmelpoleringsmaskiner kræver enestående fingerfærdighed, tålmodighed og et skarpt øje. Processen udføres ofte under forstørrelse for at sikre, at enhver mikroskopisk ufuldkommenhed adresseres. Den overfladefinish, der opnås i dette trin, dikterer direkte den visuelle appel og kvalitetsfølelse af hver eneste plastikmodeldel, som formen vil producere i de kommende år.

Med formen omhyggeligt poleret til perfektion er den nu klar til sin sande test: at bevise dens evne til konsekvent at producere plastdele af høj kvalitet.

Fremragende! Rejsen til skabelse af skimmel har bragt os gennem design, materialevalg og præcisionsbearbejdning og polering. Nu er det tid til den ultimative validering: testning af formen under forhold i den virkelige verden for at sikre, at den fungerer nøjagtigt som tilsigtet. Denne afgørende fase er, hvor formens sande evner er bevist.

Formprøvning og kvalitetskontrol

Selv den mest omhyggeligt designede og fremstillede form skal bevise sig selv. De Formprøvning og kvalitetskontrol Fase er et kritisk trin, hvor den nyligt afsluttede form sættes i en injektionsstøbemaskine til prøvekørsler. Denne proces handler ikke kun om at fremstille dele; Det handler om nøje at inspicere disse dele, identificere eventuelle ufuldkommenheder og foretage de nødvendige justeringer af formen, før den går ind i produktionen i fuld skala. Denne omhyggelige kontrol sikrer, at hver efterfølgende del, der er produceret, vil opfylde de høje standarder, der forventes for plastikmodellesæt.

Prøvekørsler og indledende test af formen

Når formen er fuldt samlet og poleret, er den omhyggeligt monteret i en kompatibel injektionsstøbemaskine. Denne indledende opsætning håndteres ofte af erfarne teknikere, der forstår nuancerne i både formen og maskinen.

Retssagen, der ofte kaldes et "første skud" eller "Tool Try-Out", involverer flere cykler med injektionsstøbning, hvor:

- Maskinparameteropsætning : Injektionsstøbemaskinens parametre - inklusive smeltetemperatur, injektionstryk, holdetryk, injektionshastighed, køletid og formtemperatur - indstilles omhyggeligt baseret på det plastmateriale, der anvendes (f.eks. Polystyren til modelsæt) og formenes design.

- Første skud : En lille batch af dele er støbt. Disse indledende dele overvåges nøje, når de skubbes ud af formen.

- Visuel inspektion : Straks inspiceres dele visuelt for åbenlyse defekter, såsom:

- Korte skud : Ufuldstændige dele, hvor plasten ikke fyldte formhulen fuldt ud.

- Flash : Overskydende plastmateriale, der siver ud langs afskedslinjen eller ejektorstiftområder.

- Warpage/forvrængning : Dele, der ikke er flade eller har uønskede bøjninger, ofte på grund af ujævn afkøling eller spændinger.

- Sinkmærker : Depressioner på overfladen af tykkere sektioner forårsaget af intern krympning.

- Flowlinjer/svejselinjer : Synlige linjer på deloverfladen, der indikerer, hvor smeltede plaststrømme mødtes.

- Forbrændingsmærker : Misfarvning på grund af fanget luft eller overophedning.

- Ejector -pin -mærker : Overdreven eller dårligt placerede mærker fra udkastssystemet.

- Problemer med overfladefinish : Dullness, Streaks eller andre ufuldkommenheder på trods af formenens polske.

- Dimensionel verifikation : Ved hjælp af præcisionsmålingsværktøjer (f.eks. Kalipre, mikrometer, CMM - Koordinatmålemaskine) kontrolleres nøgledimensioner af de støbte dele mod de originale CAD -designspecifikationer. Dette sikrer, at delene er nøjagtige og passer korrekt sammen i det endelige modelkit.

Inspektion af de støbte dele for defekter og ufuldkommenheder

De første skud er kritiske for at identificere endda subtile problemer. Et dedikeret kvalitetskontrolteam, ofte i forbindelse med formdesignere og ingeniører, vil gennemføre en grundig undersøgelse, som kan involvere:

- Forstørrelse og belysning : Brug af forstørrelsesglas eller mikroskoper til at få øje på fine detaljer, subtile flash eller mikroskopiske overfladefejl.

- Forsamlingskontrol : Hvis delen er designet til at parre sig med andre dele, udføres faktiske samlingstest for at sikre korrekt pasform og funktion, der simulerer modelbyggerens oplevelse.

- Styrke og materielle egenskabstests : I nogle tilfælde kan dele gennemgå test for styrke, fleksibilitet eller andre mekaniske egenskaber for at sikre, at de opfylder præstationskriterierne.

- Farveuniformitet : Hvis delen er støbt i en bestemt farve, kontrolleres dens ensartethed og konsistens.

Detaljerede poster opbevares for hvert forsøgskørsel, der dokumenterer parametre, observationer og eventuelle detekterede defekter.

Foretager de nødvendige justeringer og forbedringer til formen

Baseret på konklusionerne fra forsøgsløbene og inspektionen foretages der nødvendige justeringer og forbedringer. Denne iterative proces er afgørende for at perfektionere formen og kan involvere flere runder med test og ændring:

- Parameteroptimering : Ofte kan indledende problemer som korte skud, flash eller synkemærker løses ved finjustering af injektionsstøbningsparametre (f.eks. Stigende tryk, justering af temperaturer, ændring af køletider).

- Moldmodifikationer (genarbejde) : For mere vedvarende eller betydelige problemer, der ikke kan løses ved parameterjusteringer, kræves fysiske ændringer af selve formen. Dette er en delikat og ofte dyr proces og kan involvere:

- Tilføjelse eller udvidelse af ventilationsåbninger : For at forhindre fanget luft, der forårsager korte skud eller forbrændingsmærker.

- Ændring af portplaceringer eller størrelser : At forbedre plaststrømmen og reducere pletter.

- Justering af kølekanaler : At opnå mere ensartet afkøling og forhindre warpage.

- Polering eller teksturering af specifikke områder : For at forbedre udsprøjtningen af overfladen eller hjælpe.

- Tilføjelse eller ændring af ejektorstifter : For at sikre ren og konsekvent delvis udsprøjtning.

- Re-machining eller laser svejsning : Til korrigering af dimensionelle unøjagtigheder eller reparation af mindre skader. Materiale kan tilsættes via laser svejsning og derefter makineres igen.

- Hærdning/behandlinger : Nogle gange efter indledende forsøg kan det være besluttet, at specifikke formsektioner kræver yderligere hærdning eller overfladebehandlinger for forbedret slidstyrke.

Denne omhyggelige test- og forfiningsløjfe sikrer, at når formen endelig går i produktion i fuld skala, er det et fint afstemt instrument, der er i stand til at udslette millioner af perfekte plastmodelkomponenter, cyklus efter cyklus.

Med formen, der nu er fuldt valideret og optimeret gennem streng test, er den klar til dets primære formål: masseproduktion, hvor konsistens og effektivitet bliver vigtig.

Masseproduktion og formevedligeholdelse

Efter det udtømmende design, fabrikation og testfaser overgår plastmodellen formen til sin operationelle prime: masseproduktion . Det er her den oprindelige investering af tid og ressourcer virkelig lønner sig, da den finjusterede form begynder at udslette tusinder eller endda millioner af identiske plastmodelkomponenter. Arbejdet stopper dog ikke, når produktionen begynder; Kontinuerlig overvågning og flittig formvedligeholdelse er absolut afgørende for at sikre ensartet kvalitet og forlænge formenes levetid i mange års pålidelig service.

Opsætning af injektionsstøbemaskine til masseproduktion

Overgangen til masseproduktion involverer optimering af injektionsstøbemaskinen og dens miljø til kontinuerlig, effektiv drift:

- Endelig parameterlås : Baseret på de vellykkede forsøgskørsler, er de optimale injektionsstøbningsparametre (temperaturer, tryk, hastigheder, køletider, klemmekraft osv.) Låst inde. Disse indstillinger er kritiske for konsekvent at producere dele af høj kvalitet med minimale defekter.

- Automatiseret drift : Moderne injektionsstøbemaskiner er meget automatiserede. Når parametre er indstillet, kan de operere kontinuerligt, ofte med robotarme til automatiseret delfjerning og placering, hvilket yderligere øger effektiviteten og reducerer arbejdsomkostningerne.

- Materialehåndtering : Store mængder plastikpiller føres ind i maskinen fra industrielle hoppere, hvilket sikrer en kontinuerlig forsyning. Tørringsudstyr kan bruges til at fjerne fugt fra hygroskopisk plast, hvilket ellers kan forårsage defekter.

- Prøveudtagning af kvalitetssikring : Selv under masseproduktion opretholdes kontinuerlig kvalitetskontrol. Dele samples regelmæssigt fra produktionslinjen til visuel inspektion og dimensionelle kontroller. Denne proaktive overvågning hjælper med at fange enhver drift i kvalitet tidligt.

Overvågning af støbningsprocessen for konsistens

Opretholdelse af konsistens gennem lang produktionsløb er vigtigst. Enhver afvigelse i støbningsprocessen kan føre til en batch af mangelfulde dele. Operatører og automatiserede systemer overvåger konstant nøgleindikatorer:

- Procesparametre : Sensorer i realtid inden for injektionsstøbemaskinsporetemperaturer, tryk, cyklustider og andre kritiske parametre. Afvigelser fra sætpunkterne udløser alarmer.

- Del kvalitet : Automatiske synssystemer kan integreres i produktionslinjen for at udføre hurtige, automatiserede inspektioner for almindelige defekter som flash eller korte skud. Manuel spotkontrol af operatører forbliver vigtige.

- Maskinens ydeevne : Energiforbrug, hydraulisk tryk og andre maskinsundhedsindikatorer overvåges for at sikre, at udstyret kører glat og effektivt, hvilket forhindrer uventet nedetid.

- Skrothastighed : Procentdelen af defekte dele spores tæt. En stigning i skrothastigheden er et rødt flag, der indikerer et potentielt problem med formen, maskinen eller procesparametre.

Målet er en stabil og gentagelig proces, der producerer identiske dele af høj kvalitet med hver enkelt cyklus.

Regelmæssig vedligeholdelse og rengøring af formen for at sikre lang levetid

En plastikmodelform er en betydelig investering, der ofte koster titusinder eller endda hundreder af tusinder af dollars. For at beskytte denne investering og sikre, at millioner af cyklusser i forhold til dens levetid, flittige og proaktive formvedligeholdelse er vigtig. Forsømmelse af vedligeholdelse kan føre til dyre reparationer, for tidligt slid og produktion af nedetid.

Vedligeholdelse involverer typisk:

- Rutinemæssig rengøring : Under produktion kan plastrester, støv og andre forurenende stoffer akkumuleres på formoverfladerne, ventilationsåbningerne og ejektorstifterne. Regelmæssig rengøring, nogle gange endda i korte produktionspauser, hjælper med at forhindre overfladefejl på dele og sikrer korrekt skimmelfunktion. Dette kan involvere tørre overflader, ved hjælp af trykluft eller specialiserede rengøringsmidler.

- Forebyggende vedligeholdelse (planlagt nedetid) : Med jævne mellemrum fjernes formen fra injektionsstøbemaskinen for mere grundig inspektion og vedligeholdelse. Denne tidsplan er typisk baseret på antallet af cyklusser eller driftstider.

- Demontering og dyb rengøring : Formen er ofte delvis eller fuldt ud adskilt til omfattende rengøring af alle hulrum, kerner, kølekanaler og bevægelige komponenter.

- Smøring : Bevægelige dele, såsom guide-stifter, bøsninger og ejektorstifter, rengøres og genmøres for at sikre jævn drift og forhindre slid.

- Inspektion for slid : Teknikere inspicerer omhyggeligt formeoverfladerne for tegn på slid, slid, korrosion eller mindre skade (f.eks. Nicks, buler). Kritiske funktioner, som afskillelseslinjer og portområder, undersøges tæt.

- Komponentudskiftning : Slidte komponenter som ejektorstifter, fjedre eller små indsatser udskiftes, før de mislykkes og forårsager produktionsproblemer.

- Vedligeholdelse af kølesystem : Kølekanaler skylles for at forhindre træsko og sikre effektiv varmeoverførsel.

- Reparation og renovering : Hvis der opstår betydelig skade eller slid, kan formen muligvis sendes tilbage til en specialiseret værktøjsbutik for reparation. Dette kan involvere svejsning, genmaskine specifikke områder, re-polering eller endda udskifte hele formkomponenter.

- Korrekt opbevaring : Når de ikke er i brug, rengøres forme grundigt, beskyttes med rust-forebyggende belægninger og opbevares i kontrollerede miljøer for at forhindre korrosion og fysisk skade.

Gennem omhyggelig overvågning og proaktiv vedligeholdelse kan en velfremstillet plastmodelformer forblive et produktivt aktiv i mange år, der understøtter den kontinuerlige levering af model-sæt til høj kvalitet til entusiaster over hele verden.

Rejsen med skimmelfremstilling står ikke stille; Løbende fremskridt fortsætter med at forfine og revolutionere processen.

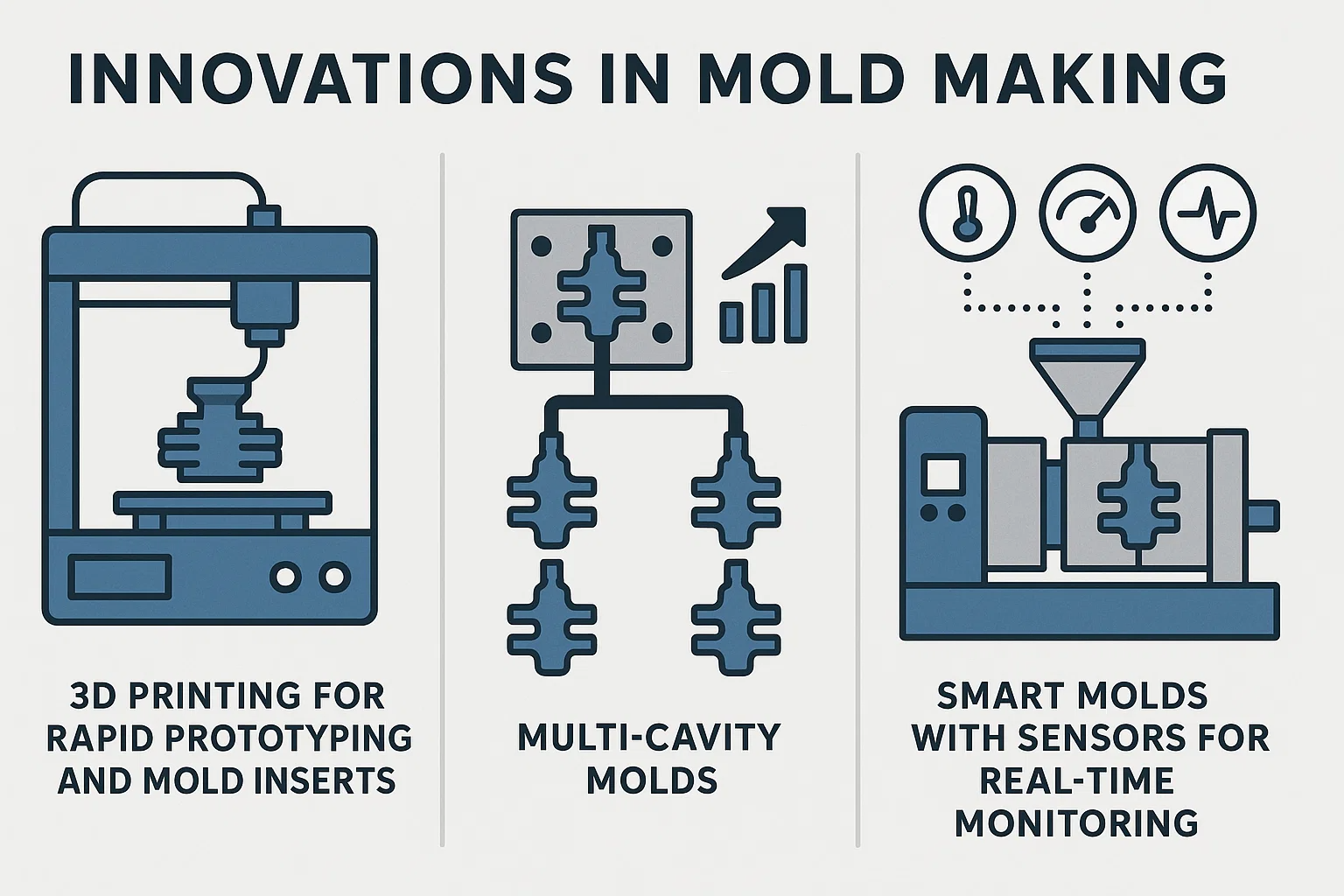

Innovationer inden for skimmelfremstilling

Fremstillingsverdenen udvikler sig konstant, og området for plastikmodelformer er ingen undtagelse. Mens de centrale principper for injektionsformning og formfremstilling forbliver, introducerer kontinuerlig innovation spændende nye teknikker og kapaciteter. Disse fremskridt forbedrer ikke kun effektiviteten og reducerer omkostningerne, men muliggør også oprettelse af endnu mere indviklede og komplekse plastmodelledele og skubber grænserne for, hvad hobbyister kan forvente.

3D -udskrivning til hurtig prototype og formindsatser

Måske er en af de mest transformative innovationer integrationen af 3D -udskrivning (additivfremstilling) ind i den muggemakning af arbejdsgang. Mens direkte 3D-udskrivning af produktionsforme i fuld skala stadig er begrænset på grund af krav til materialestyrke og overfladefinish, er dens indflydelse på prototype og specialiserede formkomponenter enorm:

- Hurtig prototype af dele : Inden man forpligter sig til dyre skimmelsesfremstilling, kan designere hurtigt 3D -udskrive faktiske modelkitdele for at teste pasform, ergonomi og æstetik. Dette giver mulighed for hurtig iteration og designvalidering, der fanger problemer meget tidligere i processen.

- 3D -trykte formindsatser : Til produktion med lavt volumen eller for specifikke, komplekse funktioner inden for en større stålform, kan specialiserede 3D-udskrivningsteknologier (som Metal 3D-udskrivning eller harpiksudskrivning) skabe formindsatser. Disse indsatser kan inkorporere meget komplicerede interne kølekanaler (konform køling), som er umulige at opnå med traditionel boring, hvilket fører til hurtigere og mere ensartet afkøling af dele og reducerede cyklustider. De er også fremragende til at skabe detaljerede strukturer.

- Midlertidige forme : For meget korte løb eller proof-of-concept-dele kan nogle højstyrkeharpiks 3D-printere endda producere midlertidige, offerforme, der er i stand til at injicere et begrænset antal plastdele.

Forme med flere hulrum og deres fordele

Selvom det ikke er helt nyt, det sofistikerede design og fremstilling af Forme med flere hulrum Fortsæt med at blive raffineret og optimeret. I stedet for at producere en plastikdel pr. Injektionscyklus producerer en form for flere hulrum adskillige identiske dele (eller undertiden forskellige, relaterede dele) i et enkelt skud.

- Øget produktionseffektivitet : Den primære fordel er en drastisk reduktion i produktionstid og omkostninger pr. Del. Hvis en skimmelsvimmel med en enkelt hulrum tager 30 sekunder pr. Del, kunne en 4-hulrumsform producere 4 dele på omtrent de samme 30 sekunder.

- Konsistens på tværs af dele : Fordi alle dele i en form for flere hulrum er støbt samtidig under de samme betingelser, udviser de høj konsistens i kvalitet, dimensioner og materielle egenskaber.

- Nedsat maskinslitage : Færre cyklusser er nødvendige for at producere den samme mængde dele, hvilket kan reducere slid på injektionsstøbemaskinen.

Designet af forme med flere hulrum er komplekst, hvilket kræver præcis afbalancering af plaststrømning for at sikre, at alle hulrum fyldes ensartet. Hot Runner -systemer, der holder plasten smeltet helt op til hulrummet, anvendes ofte til at forbedre effektiviteten og reducere materialeaffald i disse forme.

Smarte forme med sensorer til realtidsovervågning

Fremkomsten af Industrial Internet of Things (IIoT) har ført til udviklingen af "smarte forme." Dette er forme udstyret med integrerede sensorer, der leverer realtidsdata på støbningsprocessen direkte fra selve formhulen.

- Temperatursensorer : Overvåg plaststemperatur, når den kommer ind og afkøles i hulrummet, sikrer optimal afkøling og forebyggelse af warpage- eller synkemærker.

- Tryksensorer : Mål trykket inde i formen under injektion, hvilket giver indsigt i formfyldning, pakning og potentielle korte skud eller flash.

- Fugtighedssensorer : Kan detektere fugtproblemer, især relevante for hygroskopisk plast.

- Cyklus tællere/slid sensorer : Spor antallet af cyklusser og kan endda detektere subtilt slid på kritiske formkomponenter, hvilket medfører proaktiv vedligeholdelse, før der opstår problemer.

Fordele ved smarte forme:

- Forbedret kvalitetskontrol : Data i realtid muliggør øjeblikkelig påvisning af procesafvigelser, hvilket gør det muligt for operatører at korrigere problemer med det samme, hvilket reducerer skrothastigheder.

- Forudsigelig vedligeholdelse : Ved at overvåge slid og ydeevne kan smarte forme forudsige, hvornår vedligeholdelse er nødvendig, hvilket muliggør planlagt nedetid snarere end uventede sammenbrud.

- Procesoptimering : De rige indsamlede data hjælper ingeniører med at finjustere støbningsparametre til at opnå endnu større effektivitet og delkvalitet.

- Sporbarhed : Hver dels støbningsbetingelser kan logges, hvilket giver en komplet historie for kvalitetssikring og fejlfinding.

Disse innovationer fremhæver en fremtid, hvor formfremstilling ikke kun handler om præcisionsfremstilling, men også om intelligente, datadrevne processer, hvilket yderligere størkner fundamentet for stadig mere sofistikerede og højkvalitets plastikmodellesæt.

Konklusion

Fra den indledende gnist af en idé til den finjusterede brumme af en injektionsstøbemaskine er oprettelsen af plastikmodelforme et vidnesbyrd om præcisionsteknik, avanceret fremstilling og omhyggelig håndværk. Vi har udforsket hvert kritisk trin og afsløret den kompleksitet, der understøtter den tilsyneladende enkle handling med at samle et modelkit.

Sammenfattning af formfremstillingsprocessen

Vores rejse begyndte med det afgørende Designfase , hvor CAD -software omdanner koncepter til detaljerede 3D -tegninger, der omhyggeligt planlægger ethvert aspekt fra trækvinkler til afskedslinjer. Denne digitale præcision guider derefter Valg af materiale , et strategisk valg af afbalancering af holdbarhed, termiske egenskaber og omkostninger, hvor højkvalitetsværktøjsstål ofte er det foretrukne valg for deres levetid og evne til at have fine detaljer.

Den fysiske skabelse udspiller sig gennem den magtfulde tandem af CNC -bearbejdning and EDM , der udskærer de komplicerede formhulrum og kerner med sub-mikronnøjagtighed, fanger hver panellinie og nitte. Efter dette er den vigtige proces med Formpolering og efterbehandling omdanner ru bearbejdede overflader til spejl-glatte indtryk, hvilket sikrer fejlfri plastiske dele og ubesværet udkast.

Før masseproduktion gennemgår formen streng Test og kvalitetskontrol , hvor forsøg kører identificerer og retter eventuelle ufuldkommenheder, hvilket sikrer dimensionel nøjagtighed og konsekvent delkvalitet. Endelig kommer formen ind masseproduktion , omhyggeligt overvåget og opretholdt gennem flittig opretholdelse at garantere år med pålidelig service.

Betydningen af præcision og kvalitet i skabelse af skimmel

Det underliggende tema gennem hele denne proces er det absolutte imperativ for præcision og kvalitet . I verden af plastikmodelsæt er nøjagtighed af største vigtighed. Hver komponent skal passe perfekt, hver detalje skal være sprød, og hver overflade skal være fejlfri. Ethvert kompromis i skimmelkvalitet oversættes direkte til defekter i det endelige produkt, hvilket fører til frustration for modelbyggeren og skader på brandets omdømme. Upfront-investeringerne i design af høj kvalitet, materialer og fremstillingsprocesser for et form betaler udbytte mange gange i form af ensartede, høj-troskabsdele, der glæder entusiaster.

Fremtidige tendenser inden for fremstilling af plastikmodelformer

Når man ser fremad, er området for formproduktion fortsat en spændende arena for innovation. 3D -udskrivning er indstillet til at spille en endnu større rolle, ikke kun i prototype, men potentielt ved at skabe komplekse konform kølekanaler eller stærkt detaljerede formindsatser, der tidligere var umulige. Stigningen af Smarte forme Med integrerede sensorer lover realtidsdata og forudsigelig analyse, der fører til endnu mere optimerede processer, reduceret nedetid og uovertruffen kvalitetskontrol. Efterhånden som Materials Science går videre, kan vi også se nye formlegeringer, der tilbyder overlegne kombinationer af termisk ledningsevne, hårdhed og bearbejdelighed.

I det væsentlige er den komplicerede proces med plastikmodelformefremstilling et skjult vidunder af teknik. Det er en kontinuerlig forfølgelse af perfektion, der sikrer, at lidenskaben til at samle miniatyrverdener mødes med komponenter af den højest mulige kvalitet, hvilket gør den komplicerede hobby med plastmodellering tilgængelig og underholdende i de kommende generationer.