Introduktion til CNC -bearbejdning

I den komplicerede verden af moderne fremstilling, præcision og effektivitet er vigtigst. Fra det mindste medicinske implantat til den største rumfartskomponent er evnen til at forme råvarer til meget nøjagtige dele kritisk. I årtier udarbejdede dygtige maskinister omhyggeligt komponenter for hånd, en proces, der krævede enorm tid, ekspertise og ofte førte til uoverensstemmelser. Alt dette ændrede sig med fremkomsten af Computer Numerical Control (CNC) Machining, en transformativ teknologi, der revolutionerede produktionslogskabet.

CNC-bearbejdning automatiserer kontrol af værktøjsmaskiner ved hjælp af forprogrammeret computersoftware. I stedet for manuelle håndtag og hjul, guider digitale instruktioner maskinens bevægelser, hvilket sikrer enestående nøjagtighed, gentagelighed og hastighed. Dette skift markerede en betydelig udvikling fra traditionel manuel bearbejdning og banede vejen for masseproduktion af komplekse dele med hidtil uset kvalitet. I dag er CNC -bearbejdning rygraden i utallige industrier, fra bilindustrien og rumfart til forbrugerelektronik og medicinsk udstyr, hvilket muliggør oprettelse af komplicerede design, der engang var umulige.

Hurtig oversigt:

3-akse CNC -maskiner flytter et skæreværktøj langs tre lineære stier (X, Y, Z), ideelt til enklere, flade dele og grundlæggende funktioner.

Omkostningseffektiv og effektiv til højvolumen, mindre komplekse komponenter.

Kræver ofte flere opsætninger til multi-sidet bearbejdning.

5-akse CNC -maskiner tilføjer to rotationsakser, så værktøjet kan nærme sig emnet fra næsten enhver vinkel.

For meget kompleks, kontureret eller indviklet del.

Større investeringer for avancerede industrier som rumfart og medicinsk.

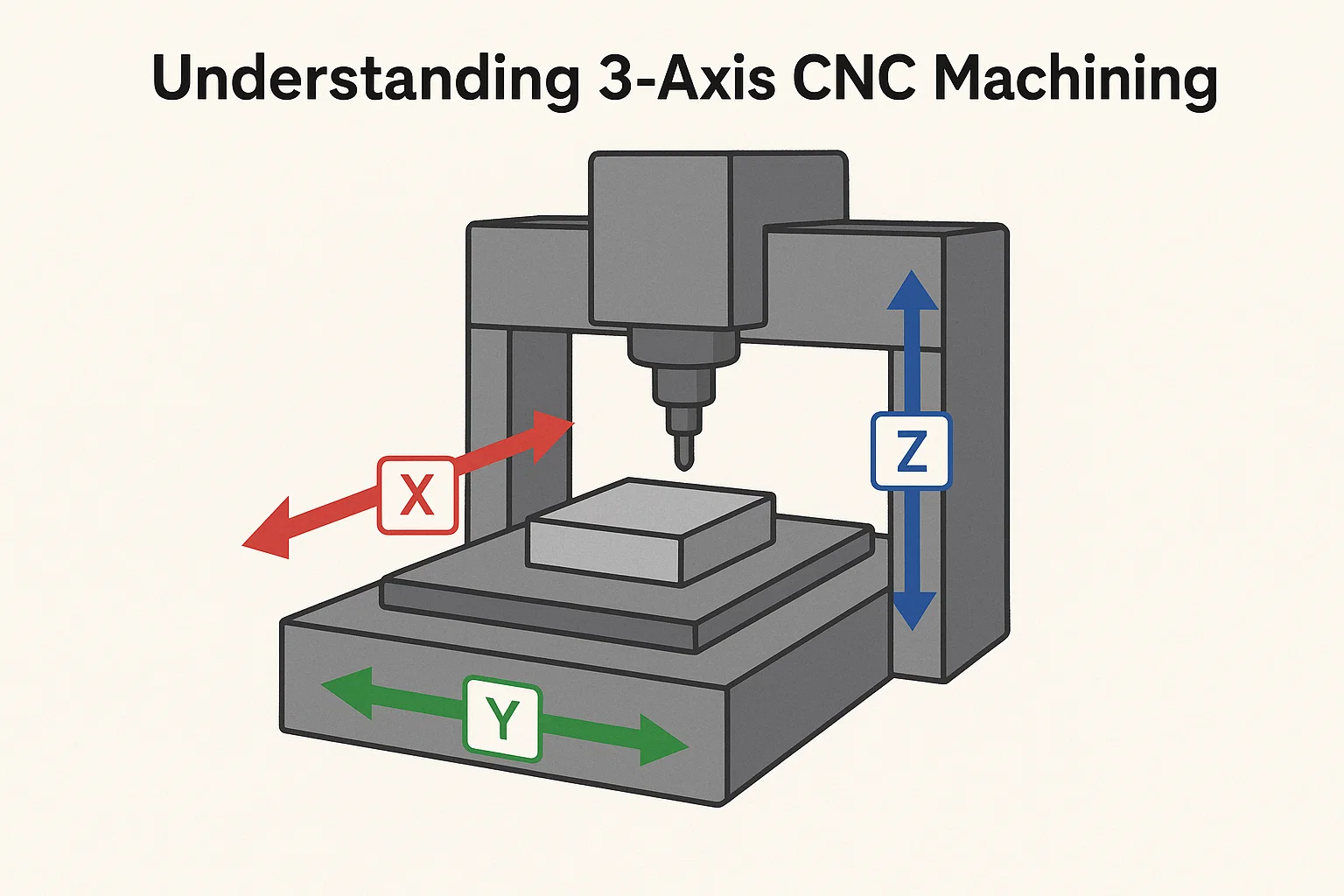

Forståelse af 3-akset CNC-bearbejdning

I hjertet af bearbejdning af flere akser ligger det grundlæggende bevægelsesbegreb langs forskellige akser. Den mest almindelige og grundlæggende type er 3-akset CNC-bearbejdning , der fungerer langs tre primære lineære akser: X, y og z .

-

De X-akse Kontrollerer typisk bevægelse fra venstre mod højre over maskinens arbejdsbeløb.

-

De Y-akse dikterer bevægelse fra forreste til ryg.

-

De Z-akse Administrerer den lodrette, op-og-ned bevægelse af skæreværktøjet.

Tænk på det som at tegne på et fladt stykke papir med en pen: du kan flytte pennen til venstre/højre (x), op/ned på papiret (y), og løft den af eller tryk på det på papiret (z).

Hvordan 3-akset bearbejdning fungerer

I en 3-akset CNC-maskine bevæger skæreværktøjet sig langs disse tre akser for at fjerne materiale fra et stationært emnet. Denne opsætning giver mulighed for bearbejdning på et enkelt plan eller en side af delen ad gangen. Værktøjet kan bevæge sig lineært i alle tre retninger og skabe funktioner som huller, slots, lommer og flade overflader. Hvis en ogen side af emnet skal bearbejdes, skal delen manuelt omplaceres eller "genfastes", hvilket betyder, at den er fastgjort i en ny orientering.

Typiske operationer og anvendelser af 3-akset CNC

3-akse CNC-maskiner er utroligt alsidige og er arbejdsheste i mange maskinbutikker. De udmærker sig ved opgaver som:

-

Over: Oprettelse af flade overflader.

-

Fræsning: Skæring af slots, kanaler og lommer.

-

Boring og tapping: Oprettelse af huller og gevindhuller.

-

Profilering: Skære den ydre form af en del.

-

Gravering: Tilføjelse af tekst eller design til en overflade.

Almindelige anvendelser af 3-akset CNC-bearbejdning inkluderer fremstilling af flade komponenter, enkle forme, generelle mekaniske dele og prototype, hvor indviklede underskæringer eller komplekse krumninger på flere sider ikke er påkrævet.

Fordele og begrænsninger ved 3-akset bearbejdning

Fordele:

-

Omkostningseffektiv: Generelt er 3-akse-maskiner billigere at købe, betjene og vedligeholde sammenlignet med deres modstykker til flere akser.

-

Enklere programmering: Programmering af 3-akset værktøjsstier er ofte mere ligetil, hvilket gør dem lettere at lære og implementere.

-

Hurtigere opsætning til enkle dele: For dele, der kan bearbejdes i en eller to opsætninger, kan 3-akset være meget effektiv.

-

Høj gennemstrømning: Ideel til produktion med høj volumen af enklere komponenter.

Begrænsninger:

-

Begrænset kompleksitet: Kan ikke let skabe komplekse geometrier med underskæringer eller funktioner på flere sider uden at fixere igen.

-

Flere opsætninger kræves: For dele, der kræver bearbejdning på mere end den ene side, skal emnet manuelt drejes og genudvikles flere gange. Dette tilføjer til opsætningstid og kan introducere unøjagtigheder.

-

Overfladefinish: Kan undertiden producere mindre optimale overfladefinish på konturerede overflader på grund af "trappetrin" -effekten af lineære snit.

-

Reduceret værktøjsliv: Værktøjer kan opleve mere slid, når de nærmer sig komplekse konturer fra et begrænset antal vinkler.

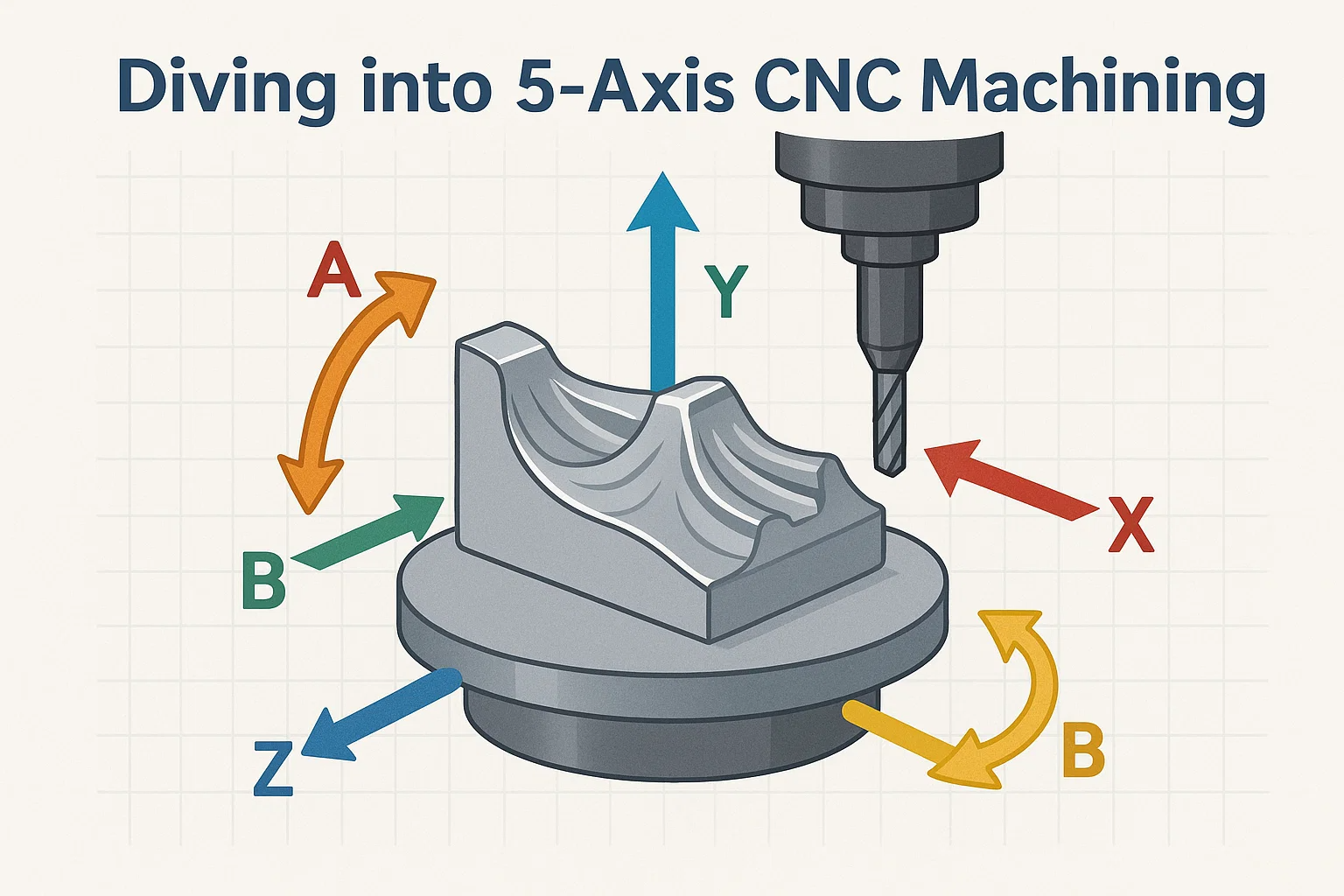

Dykning i 5-akset CNC-bearbejdning

Mens 3-akset bearbejdning udmærker sig ved operationer på et enkelt plan, kræver kravene til moderne produktdesign ofte langt større kompleksitet. Dette er her 5-akset CNC-bearbejdning Trin ind, tilsætning af to yderligere rotationsakser til de eksisterende tre lineære akser (X, Y, Z). Disse ekstra akser gør det muligt for skæreværktøjet at nærme sig emnet fra næsten enhver retning, hvilket muliggør oprettelse af meget komplicerede og komplekse geometrier i en enkelt opsætning.

Forklaring af de fem akser

I en 5-akset maskine har du stadig den velkendte lineære X, y og z akser. De yderligere to akser er rotation, som typisk omtalt som A og B, eller A og C .

-

X, y, z: De lineære bevægelser, som ved 3-akset bearbejdning.

-

A-akse: Roterer rundt om x-aksen.

-

B-akse: Roterer rundt om y-aksen.

-

C-akse: Roterer rundt om z-aksen.

Forskellige 5-akset maskinkonfigurationer kombinerer disse rotationsakser på forskellige måder (f.eks. A og B, A og C eller B og C). Den vigtigste takeaway er, at disse rotationer tillader værktøjet eller emnet (eller begge dele) at vippe og rotere, hvilket præsenterer forskellige overflader til skæreværktøjet uden manuel indgriben.

Typer af 5-akset maskiner: samtidig og 3 2

Det er vigtigt at skelne mellem de to primære typer 5-akset bearbejdning, da deres kapaciteter og applikationer er forskellige:

-

Samtidig 5-akset bearbejdning (fuld 5-akset): I denne tilstand bevæger alle fem akser sig samtidigt og kontinuerligt under skæreprocessen. Dette betyder, at værktøjet kan opretholde kontinuerlig kontakt med en kompleks kontureret overflade, der flyder glat omkring kurver og former. Denne kapacitet er vigtig for at generere meget komplekse, organiske former og opnå overlegne overfladefinish på indviklede dele.

-

3 2 Axis-bearbejdning (positionel 5-akset): Også kendt som "positionel 5-akset" bruger denne metode de to rotationsakser til at orientere emnet eller værktøjet i en fast position, og derefter forekommer bearbejdningen ved hjælp af kun de tre lineære (x, y, z) akser. Når et afsnit er bearbejdet, orienterer rotationsøkserne den del til det næste afsnit. Selvom det ikke er så flydende som samtidig 5-akset, reducerer 3 2 bearbejdning stadig markant opsætninger sammenlignet med 3-akset, hvilket gør det meget effektivt for dele med funktioner på flere, forskellige ansigter.

Hvordan 5-akset bearbejdning fungerer og dens muligheder

Kernekapaciteten for 5-akset bearbejdning ligger i dens evne til at rotere skæreværktøjet og/eller emnet under bearbejdningsprocessen. Denne kontinuerlige eller indekserede bevægelse giver mulighed for:

-

Underbud: At nå funktioner, der er "skjult" eller vinklet på en sådan måde, at en 3-akset maskine ikke kunne få adgang til dem uden at fixere igen.

-

Optimerede værktøjsvinkler: Maskinen kan vippe værktøjet til at opretholde den optimale skærevinkel i forhold til delens overflade, hvilket fører til bedre overfladefinish, længere værktøjsliv og hurtigere fjernelse af materiale.

-

Enkelt opsætningsbearbejdning: Mange komplekse dele kan være fuldt bearbejdet på én gang, dramatisk reducere opsætningstider, eliminere kumulative fejl fra flere opsætninger og forbedre den samlede delnøjagtighed.

Fordele ved at bruge 5-akset CNC-bearbejdning

Fordelene ved at flytte til 5-akset bearbejdning er betydelige, især for høj værdi og komplekse komponenter:

-

Øget delkompleksitet: Evnen til at maskine meget komplicerede geometrier, organiske former og komplekse kurver, der er upraktiske eller umulige på 3-akse maskiner.

-

Nedsatte opsætninger og ledetider: Ved at bearbejdes flere sider i en enkelt opsætning, er opsætningstiderne drastisk skåret, hvilket fører til hurtigere produktionscyklusser og forbedret den samlede effektivitet.

-

Forbedret nøjagtighed og præcision: Fjernelse af flere opsætninger minimerer risikoen for menneskelig fejl og omplacering af unøjagtigheder, hvilket resulterer i højere dimensionel nøjagtighed og strammere tolerancer.

-

Overlegen overfladefinish: Kontinuerligt værktøjsengagement og optimeret skærevinkler fører til glattere overfladefinish, hvilket ofte reducerer eller fjerner behovet for sekundære efterbehandlingsoperationer.

-

Forbedret værktøjs levetid og ydeevne: Evnen til at orientere værktøjet betyder optimalt mindre stress på forkant, hvilket fører til længere værktøjslevetid og mere effektiv fjernelse af materiale.

-

Adgang til underskæringer og dybe lommer: Bearbejdningsområder, der er utilgængelige med 3-akset begrænsninger, bliver rutine.

Anvendelser af 5-akset CNC i komplekse geometrier og højpræcisionsdele

I betragtning af dens avancerede kapaciteter er 5-akset CNC-bearbejdning uundværlig i brancher, der kræver de højeste niveauer af præcision og geometrisk kompleksitet. Dens applikationer spænder over en bred vifte:

-

Rumfart: Fremstilling af turbineblade (BLISKS), skovlhjul, strukturelle komponenter med komplekse konturer og motordele.

-

Medicinsk udstyr: Produktion af komplicerede kirurgiske instrumenter, ortopædiske implantater (f.eks. Knæ- og hofteled) og protesekomponenter med anatomiske former.

-

Skimmel og dø: Oprettelse af meget detaljerede og komplekse skimmelshulrum til støbning af plastisk injektion, blæsestøbning og støbning.

-

Automotive: Prototype og produktion af motorkomponenter, skovlhjul og kunstneriske kropspaneler.

-

Energi: Komponenter til olie og gas og sektorer for vedvarende energi, der kræver komplekse geometrier og holdbare materialer.

-

Kunst og design: Skulptur indviklede kunstneriske stykker og prototyper med organiske former.

5-akset CNC-bearbejdning repræsenterer et betydeligt spring i fremstillingsevnen, hvilket giver industrier mulighed for at skubbe grænserne for design og skabe komponenter med hidtil uset funktionalitet og form.

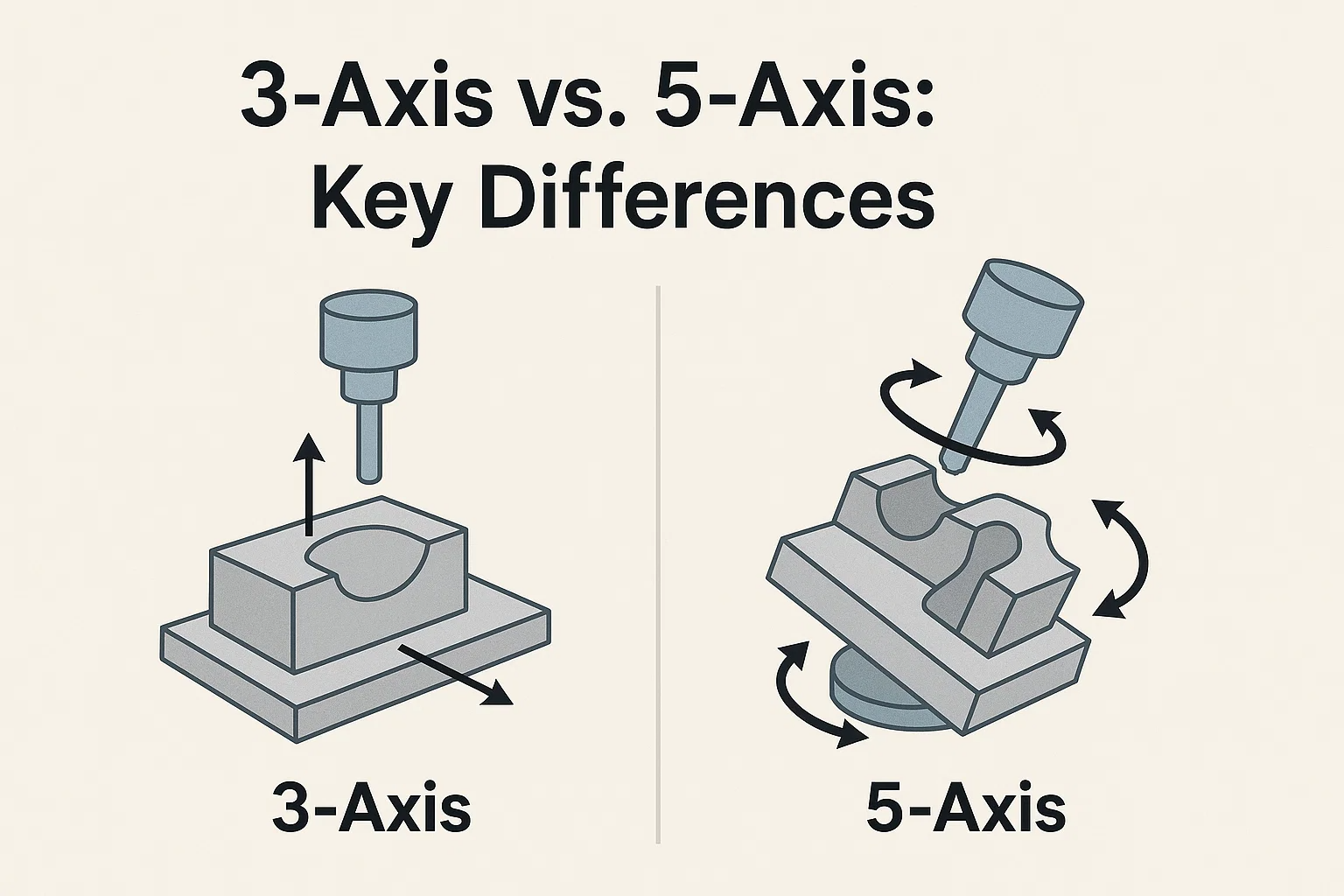

3-akse vs. 5-akset: Nøgleforskelle

Valg af mellem 3-akset og 5-akset CNC-bearbejdning er en kritisk beslutning, der påvirker delkompleksitet, produktionseffektivitet, omkostninger og i sidste ende et projekts succes. Mens begge er magtfulde produktionsmetoder, dikterer deres grundlæggende forskelle deres optimale brugssager.

For at give en klar sammenligning, lad os nedbryde de vigtigste sondringer:

| Funktion | 3-akset CNC-bearbejdning | 5-akset CNC-bearbejdning |

| Bevægelsesakser | X, y, z (tre lineære akser) | X, Y, Z (tre lineære akser) To rotationsakser (A, B eller C) |

| Del kompleksitet | Bedst til enklere geometrier, flade overflader, basale lommer og huller. Begrænset til underskæringer eller komplekse konturer. | Ideel til meget komplekse, konturerede, organiske former, undergravning og indviklede funktioner. |

| Opsætningstid og effektivitet | Kræver ofte flere opsætninger og gen-fixturing for dele med funktioner på forskellige sider, hvilket øger den samlede ledetid. | Kan maskine flere sider eller hele delen i en enkelt opsætning, hvilket reducerer opsætningstiden markant og forbedrer effektiviteten. |

| Overfladefinish & præcision | God til flade overflader. Konturerede overflader kan udvise "trappetrin" eller mindre optimal finish, hvilket potentielt kræver efterbehandling. | Opnå overlegne overfladefinish på komplekse konturer på grund af kontinuerlig værktøjsorientering og optimerede skærevinkler, hvilket ofte eliminerer sekundær efterbehandling. |

| Værktøjshensyn | Bruger typisk længere værktøjer til at nå funktioner, hvilket kan føre til vibrationer, afbøjning og reduceret værktøjslevetid. Begrænset række værktøjsadgang. | Tillader kortere, mere stive værktøjer på grund af adgang til flere vinkler. Optimalt værktøjsengagement fører til længere værktøjslevetid og bedre fjernelse af materiale. |

| Programmering af kompleksitet | Relativt enklere programmering (G-kode) på grund af færre frihedsgrader. Lettere for programmerere på entry-level. | Betydeligt mere kompleks programmering på grund af koordineringen af fem samtidige akser. Kræver avanceret CAD/CAM -software og dygtige programmerere. |

| Undgåelse af kollision | Enklere kollisionsdetektion og undgåelse på grund af begrænset bevægelse. | Meget kritisk og kompleks; Kræver avancerede simuleringsværktøjer inden for CAM -software for at forhindre kollisioner mellem værktøjet, holderen, spindlen og emnet. |

| Omkostningsanalyse | Indledende investering: lavere. Maskiner er mindre komplekse og dermed mere overkommelige. Driftsomkostninger: Generelt lavere pr. Time på grund af enklere opsætning og mindre komplekse maskiner. | Indledende investering: væsentligt højere. Maskiner er mere mekanisk komplekse og kræver avancerede kontroller. Driftsomkostninger: Højere pr. Time på grund af maskinkompleksitet, specialiseret programmering og vedligeholdelse. Omkostninger pr. Del kan imidlertid være lavere for komplekse dele på grund af reducerede opsætninger og højere effektivitet. |

| Operatørfærdighedsniveau | Moderat til høj. | Høj til ekspert; Kræver dybdegående viden om multi-aks-bearbejdningsprincipper og avanceret software. |

Detaljeret nedbrydning af vigtige forskelle:

-

Kompleksitet af dele, der kan bearbejdes: Dette er den mest grundlæggende forskel. 3-aksemaskiner er begrænset til bearbejdning fra et begrænset antal retninger (typisk toppen og undertiden siderne, hvis delen er genoprettet). 5-aksemaskiner med deres rotationsfunktioner kan få adgang til stort set enhver vinkel på emnet i en enkelt opsætning. Dette låser muligheden for at skabe meget komplekse 3D-former, organiske former og dybe funktioner med underkår, der simpelthen er umulige eller uoverkommelige dyre på en 3-akset maskine.

-

Opsætningstid og effektivitet: For en del, der kræver bearbejdning på flere ansigter (f.eks. Alle seks sider af en terning), en 3-akset maskine ville kræve, at flere manuelle genindstillinger, der hver kræver, at maskinen stopper, operatøren til at gribe ind og nye forskydninger, der skal indstilles. Dette tilføjer betydelig tid, arbejdskraft og potentiale for fejl. En 5-akset maskine kan ofte afslutte en sådan del i en enkelt opsætning, drastisk skære ned på ikke-maskeringstid og forbedre den samlede effektivitet.

-

Overfladefinish og præcision: Når bearbejdning buede overflader på en 3-akset maskine, skal værktøjet gøre en række lineære pasninger, som kan efterlade synlige "trin" eller værktøjsmærker, der ofte kræver sekundære efterbehandlingsoperationer som slibning eller polering. 5-aksemaskiner kan kontinuerligt orientere skæreværktøjet tangent til overfladen, hvilket giver mulighed for glattere, mere præcise udskæringer, der resulterer i en overlegen overfladefinish direkte fra maskinen, hvilket minimerer eller eliminerer efterbehandlingen. Enkeltopstillingsmetoden reducerer også akkumulering af fejl, der kan forekomme med flere re-fixturings, hvilket fører til højere samlet delnøjagtighed.

-

Værktøjs- og programmeringsovervejelser:

-

Værktøj: 3-akse bearbejdning kræver undertiden længere værktøjer til at nå dybe lommer eller funktioner, som kan være tilbøjelige til at snakke, vibrationer og afbøjning, der påvirker overfladefinish og nøjagtighed. 5-aksemaskiner kan ofte bruge kortere, mere stive værktøjer, fordi de kan vippe delen eller værktøjet til at nå funktionen, forbedre stabiliteten og skære ydelsen.

-

Programmering: Programmering til 3-akset er relativt ligetil, primært at håndtere lineære bevægelser. 5-akset programmering er imidlertid markant mere kompliceret. Det kræver sofistikeret CAD/CAM -software, der er i stand til at generere værktøjsstier, der koordinerer alle fem akser samtidig, mens de undgår kollisioner mellem værktøjet, værktøjsholderen, spindlen og emnet. Denne kompleksitet kræver meget dygtige programmerere og involverer ofte omfattende simulering.

-

-

Omkostningsanalyse: Indledende investerings- og driftsomkostninger:

-

Første investering: Der er en betydelig forskel i omkostningerne på forhånd. 3-akse CNC-maskiner er generelt meget mere overkommelige at købe, hvilket gør dem til et tilgængeligt indgangspunkt for mange butikker. 5-aksemaskiner, med deres ekstra mekaniske kompleksitet, yderligere motorer, avancerede kontrolsystemer og præcisionskomponenter, repræsenterer en meget højere kapitaludgifter.

-

Driftsomkostninger: Mens de timelige driftsomkostninger for en 5-akset maskine muligvis er højere (på grund af højere vedligeholdelse, strømforbrug og behovet for højtuddannede operatører/programmerere), er det omkostninger pr. del For komplekse komponenter kan ofte være lavere end 3-akset. Dette skyldes, at effektivitetsgevinster ved reducerede opsætninger, hurtigere cyklustider, forbedret værktøjslevetid og eliminering af sekundære operationer kan opveje den højere timepris. For enklere dele er 3-akset imidlertid stadig den ubestridte omkostningsmester.

-

Valget mellem 3-akset og 5-akset handler derfor ikke blot om "flere akser er bedre", men snarere en strategisk beslutning baseret på de specifikke krav fra projektet, den ønskede delkompleksitet, nøjagtighedskrav, produktionsvolumen og tilgængeligt budget.

Applikationer og industrier

Alsidigheden og præcisionen af Multi-Axis CNC-bearbejdning har gjort det til en uundværlig teknologi på tværs af et stort spektrum af industrier. Mens 3-akset maskiner forbliver afgørende for enklere, højvolumen-dele, låser 5-akset maskiner op for nye muligheder for innovation og ydeevne inden for felter, der kræver den største kompleksitet og nøjagtighed.

Her er et kig på, hvordan både 3-akset og 5-akset CNC-bearbejdning påføres på tværs af forskellige sektorer:

Aerospace: Fremstilling af turbineblad, strukturelle komponenter

Luftfartsindustrien er uden tvivl den mest krævende sektor for CNC -bearbejdning, hvor sikkerhed, ydeevne og vægttab er vigtigst.

-

5-akset dominans: Denne branche er stærkt afhængig af 5-akset samtidig bearbejdning til kritiske komponenter. Eksempler inkluderer:

-

Turbineblad (blæser/skader): De komplekse, aerodynamiske kurver af turbineblade, der ofte produceres som enkelt-stykke bliser, kræver kontinuerlig 5-akset bevægelse for at opnå den nødvendige præcision for optimal luftstrøm og effektivitet.

-

Strukturelle komponenter: Indviklede flyrammer, vingespars, skotter og landingsgearkomponenter med komplekse konturer og præcise hulmønstre er bearbejdet til stramme tolerancer fra højstyrke, lette materialer som titanium og aluminiumslegeringer.

-

Motorforinger og dyser: Disse dele har ofte interne kølekanaler og komplekse geometrier, der kun kan produceres effektivt med multi-aksefunktioner.

-

-

3-akset værktøj: Mens 5-akset er afgørende for meget komplekse dele, spiller 3-akset maskiner stadig en rolle i at producere enklere parenteser, monteringsplader og interne komponenter, der ikke kræver multisidet adgang eller komplekse konturer.

Automotive: Prototyping og produktion af komplekse motordele

Bilindustrien bruger CNC-bearbejdning i vid udstrækning, fra hurtig prototype til produktion med høj volumen, hvilket kontinuerligt skubber for effektivitet og ydeevne.

-

5-akset til ydeevne og prototype:

-

Motorblokke og cylinderhoveder: Mens storskala produktion ofte bruger dedikerede overførselslinjer, er 5-aksemaskiner afgørende for at prototype nye motordesign, skabe komplekse forbrændingskamre, indsugningsmanifolds og udstødningsporte med optimeret flowdynamik.

-

Transmissionskomponenter: Gear, aksler og gearkassehuse med indviklede interne geometrier drager fordel af multi-aksekapaciteter, hvilket sikrer glat drift og holdbarhed.

-

Tilpasning og nichekøretøjer: For højtydende, luksus- eller racerkøretøjer giver 5-akset mulighed for oprettelse af unikke, optimerede komponenter.

-

-

3-akse for volumen og enkelhed:

-

Bremseotorer og calipere: Mange enklere bilkomponenter, især dem, der stort set er flade eller rotationsmæssigt symmetriske, produceres effektivt på 3-akse møller og CNC drejebænke (som fungerer på 2 eller 3 akser).

-

Chassis og indvendige parenteser: Mindre komplekse strukturelle og interiørkomponenter bearbejdes ofte ved hjælp af 3-akset processer til omkostningseffektivitet.

-

Medicinsk udstyr: implantater, kirurgiske instrumenter, protetik

Præcision, biokompatibilitet og indviklede design er ikke-omsættelige inden for det medicinske område, hvilket gør CNC-bearbejdning til uundværlig.

-

5-akse for livskritiske komponenter:

-

Ortopædiske implantater: Hofte- og knæledserudskiftninger, rygmarvsimplantater og knogler plader kræver komplekse anatomiske former og meget glatte overfladefinish, som kun 5-akset samtidig bearbejdning pålideligt kan opnå. Materialer som titanium og kobolt-krom er almindelige.

-

Kirurgiske instrumenter: Fine, indviklede kirurgiske værktøjer, ofte med komplekse griboverflader, specialiserede skærekanter eller interne mekanismer, produceres med høj præcision ved hjælp af 5-akset.

-

Brugerdefineret protetik: Patientspecifikke protetiske lemmer og tandimplantater kræver absolut nøjagtighed for pasform og funktion, ofte oprettet fra digitale scanninger, der er direkte oversat til 5-akset værktøjsstier.

-

-

3-aksen til supportkomponenter: Enklere huser med medicinsk udstyr, basisplader til diagnostisk udstyr og visse laboratorieværktøjskomponenter kan produceres effektivt med 3-akset bearbejdning.

Skimmelsvamp og dø: Oprettelse af indviklede formhulrum og die -komponenter

Formen og dieindustrien er grundlæggende for masseproduktion, da disse værktøjer former alt fra plastiske forbrugsvarer til bildele.

-

5-akset til komplekse forme:

-

Injektionsforme til komplekse dele: Oprettelse af de indviklede hulrum til formning af plastikinjektion, især til dele med komplekse krumninger, undergravning og fine overfladeteksturer, er en førsteklasses anvendelse af 5-akset bearbejdning. Det reducerer behovet for sekundære processer som EDM eller håndpolishing.

-

Die casting dør og stempling dør: For dele, der kræver komplekse former, eller hvor flere funktioner skal integreres i en enkelt matrice, sikrer 5-akset den høje præcision og overfladekvalitet, der er nødvendig for millioner af gentagelser.

-

-

3-aksen for enklere dies & baser: 3-aksemaskiner bruges stadig til mindre komplekse skimmelindsatser, baser og komponenter, der ikke har meget konturerede overflader.

Andre industrier: Elektronik, energi og forbrugsvarer

Rækkevidden af multiakse CNC strækker sig langt ud over disse kerneindustrier:

-

Elektronik:

-

5-akse: Højpræcisionsskod med komplekse fingeometrier, brugerdefinerede indkapslinger til avancerede lyd- eller computerenheder og specialiserede stik drager ofte fordel af 5-akset kapaciteter til optimal termisk styring og præcis pasform.

-

3-akse: Produktion af kredsløbskomponenter, basale kabinetter og små mekaniske dele til forbrugerelektronik.

-

-

Energi (olie & gas, vedvarende):

-

5-akse: Komponenter til boreværktøjer i borehuller, der skal modstå ekstreme forhold, turbinkomponenter til hydro- eller vindkraftproduktion med komplekse aerodynamiske profiler og højtryksventillegemer.

-

3-akse: Fremstilling af rammer til solcellepaneler, mindre komplekse rørkomponenter og standardflanger.

-

-

Forbrugervarer:

-

5-akse: Fremstilling af avanceret sportsudstyr (f.eks. Golfklubhoveder, cykelkomponenter), indviklede smykkerforme og dele til specialiserede kameraer eller optiske enheder, hvor form og æstetik er kritiske.

-

3-akse: Prototype og produktion af huse til apparater, møbelkomponenter og forskellige daglige varer, hvor omkostningseffektivitet og ligetil geometrier er nøglen.

-

I det væsentlige, mens 3-akset bearbejdning forbliver en grundlæggende og omkostningseffektiv løsning til en lang række dele, er 5-akset bearbejdning den teknologi, der muliggør oprettelse af den mest avancerede, højtydende og geometrisk udfordrende komponenter, der definerer moderne teknik og produktdesign. Valget kommer ofte ned på at afbalancere delkompleksitet, krævede præcision, produktionsvolumen og budget.

Valg af den rigtige CNC -maskine

Beslutningen mellem at investere i en 3-akset eller en 5-akset CNC-maskine er en betydelig beslutning om enhver produktionsoperation. Det handler ikke om, at det ene iboende er "bedre" end den anden, men snarere om at vælge den mest passende teknologi til specifikke behov og forretningsmæssige mål. En omhyggelig evaluering af flere nøglefaktorer er vigtig.

Faktorer, der skal overvejes: Delkompleksitet, produktionsvolumen, budgettet

-

Del kompleksitet og geometri:

-

3-akse: Hvis din primære produktion involverer flade dele, komponenter med ligetil lommer, enkle konturer på et enkelt plan eller dele, der let kan omplaceres manuelt uden at miste præcision, er en 3-akset maskine sandsynligvis tilstrækkelig og mere økonomisk.

-

5-akse: Til design med komplekse kurver, indviklede 3D-overflader, undergravning, dybe lommer, der kræver adgang til flere vinkler, eller komponenter, der kræver ekstremt stramme tolerancer og overlegne overfladefinish i en enkelt opsætning, er 5-akset bearbejdning det klare valg. Luftfart, medicinske og avancerede bildele er de vigtigste eksempler.

-

-

Produktionsvolumen:

-

3-akse: For meget højvolumenproduktion af enklere dele kan en flåde af 3-akse-maskiner være meget omkostningseffektiv, især hvis installationstiderne er minimale pr. Del.

-

5-akse: Mens 5-aksemaskiner har højere startomkostninger, fører deres evne til at reducere opsætninger og konsolidere operationer ofte til hurtigere cyklustider pr. Del for komplekse geometrier. Dette kan resultere i lavere samlede omkostninger pr. Del for høj værdi, indviklede komponenter, selv ved lavere mængder, ved at reducere arbejdskraft, værktøj og efterbehandling. For meget komplekse dele muliggør 5-akset også "Lights-Out" -produktion (uovervåget drift) på grund af reduceret menneskelig indgriben.

-

-

Budget: Indledende investerings- og driftsomkostninger:

-

Første investering: 3-akse maskiner er markant mere overkommelige, hvilket gør dem ideelle til startups eller virksomheder med begrænset kapital. En 5-akset maskine repræsenterer et meget større kapitaludlæg på grund af dens avancerede mekanik, kontrolsystemer og præcisionskomponenter.

-

Driftsomkostninger: Mens 5-akset maskiner har højere times driftsomkostninger (strøm, specialiseret værktøj, højt dygtige programmerere/operatører, vedligeholdelse), kan disse modregnes af øget effektivitet, reduceret skrot og eliminering af sekundære operationer for komplekse dele. Når du beregner ægte omkostninger, skal du overveje de samlede omkostninger ved fremstilling af en færdig del, ikke kun maskinens timepris.

-

-

Ønsket overfladefinish og nøjagtighed:

-

Hvis overfladefinish er kritisk og ikke kan tolerere "trappetrin" eller kræver minimal efterbehandling, tilbyder 5-akset en tydelig fordel. Tilsvarende for de højeste niveauer af dimensionel nøjagtighed på komplekse geometrier reducerer den enkelt-sætningsevne på 5-akset kumulative fejl.

-

-

Programmeringsekspertise og software:

-

Evaluer dit teams nuværende programmeringsevner og kapaciteterne i din eksisterende CAD/CAM -software. 5-akset bearbejdning kræver mere sofistikeret software og højtuddannede programmerere på grund af kompleksiteten ved at koordinere flere akser og undgå kollisioner.

-

Hvornår skal man bruge 3-akset vs. 5-akset

-

Vælg 3-akset hvornår:

-

Dele er relativt enkle, for det meste prismatiske eller kan bearbejdes fra 1-2 sider.

-

Budgetbegrænsninger er strenge.

-

Produktion med høj volumen af enkle komponenter er prioriteten.

-

Lavere nøjagtighed og overfladefinish på konturerede overflader er acceptabelt, eller efterbehandlingen er mulig.

-

Du har rigelig arbejdskraft til manuel gen-fixtur, hvis det er nødvendigt.

-

-

Vælg 5-akset hvornår:

-

Dele har komplekse geometrier, freeform-overflader, underskæringer eller funktioner, der kræver adgang til flere vinkler.

-

Høj præcision og overlegen overfladefinish er kritisk.

-

Reduktion af opsætningstider og øget den samlede effektivitet (for komplekse dele) er vigtigst.

-

Du sigter mod "enkeltopstilling" -bearbejdning for at minimere fejl og ledetider.

-

Du producerer komponenter med høj værdi til industrier som rumfart, medicinsk eller avanceret bilindustri.

-

Du har budgettet for en højere initial investering og adgang til dygtigt programmeringstalent.

-

I sidste ende involverer det optimale valg ofte en blanding af disse overvejelser, og for mange produktionsfaciliteter giver det at have både 3-akset og 5-akset kapaciteter den største fleksibilitet til at tackle en lang række projekter.

Fremtidige tendenser inden for Multi-Axis CNC-bearbejdning

Verden af multi-akse CNC-bearbejdning er langt fra stillestående. Drevet af nådeløse krav om højere præcision, større effektivitet og mere komplekse delfunktioner udvikler teknologien sig i et hurtigt tempo. Flere centrale tendenser former dens fremtid:

-

Øget automatisering og lysfremstilling:

-

Ud over automatiserede værktøjsskiftere og pallesystemer bliver integrationen af samarbejdsrobotter (cobots) til delbelastning/losning, afgrænsning og kvalitetskontrol mere almindelig. Dette skubber mod fuldautomatiseret, "Lights-Out" -produktion, der giver maskiner mulighed for at køre 24/7 med minimal menneskelig tilsyn, hvilket drastisk øger gennemstrømningen og reducerer arbejdsomkostningerne.

-

-

Kunstig intelligens (AI) og maskinlæring (ML) integration:

-

AI og ML revolutionerer CNC ved at optimere processer i realtid. Dette inkluderer:

-

Forudsigelig vedligeholdelse: AI -algoritmer analyserer sensordata (vibration, temperatur, strømforbrug) for at forudsige værktøjsslitage og potentielle maskinfejl før De forekommer, hvilket muliggør proaktiv vedligeholdelse og reducerer dyre nedetid.

-

Toolpath -optimering: AI kan analysere tidligere bearbejdningsdata for at optimere skæreparametre (feeds, hastigheder, klipdybde) for forbedret effektivitet, overfladefinish og værktøjets levetid, endda tilpasning til materielle variationer.

-

Automatiseret kvalitetskontrol: AI-drevne synssystemer kan udføre inspektion i processen, detektering af defekter og afvigelser i realtid.

-

-

-

Digital tvillingteknologi:

-

Oprettelse af en "digital tvilling" - en virtuel replika af den fysiske CNC -maskine og hele sin fremstillingsproces - vinder trækkraft. Dette giver mulighed for:

-

Omfattende simulering: Kørsel af virtuelle bearbejdningssimuleringer for at identificere potentielle kollisioner, optimere værktøjsstier og teste forskellige strategier uden at indtage fysiske ressourcer.

-

Real-time overvågning og kontrol: Brug af den digitale tvilling til at overvåge den faktiske maskins ydelse i realtid, diagnosticere problemer og foretage justeringer eksternt.

-

-

-

Hybridfremstilling: Additiv møder subtraktiv:

-

En banebrydende tendens involverer maskiner, der kombinerer additivfremstilling (3D -udskrivning) og subtraktiv CNC -bearbejdningskapacitet på en enkelt platform. Dette giver mulighed for:

-

Opbygning og efterbehandling: Tilsætteligt opbygning af en næsten netto formdel (f.eks. Via rettet energiaflejring - DED) og derefter præcist bearbejdning af den til endelige tolerancer og overfladefinish i den samme maskine.

-

Reparation og funktion tilføjelse: Reparation af slidte eller beskadigede komponenter med høj værdi ved at tilføje materiale og derefter bearbejde det eller tilføje komplekse funktioner til eksisterende dele. Dette reducerer materialeaffald og åbner nye designmuligheder.

-

-

-

Avanceret forbindelse og IoT (Internet of Things):

-

CNC -maskiner er i stigende grad forbundet og deler data på tværs af fabriksgulvet og videre. Dette muliggør:

-

Real-time Performance Monitoring: Operatører og ledere kan få adgang til live data om maskinudnyttelse, produktivitet og sundhed.

-

Data-drevet beslutningstagning: Indsigt fra samlede data kan informere produktionsplanlægning, ressourcefordeling og kontinuerlige forbedringsinitiativer.

-

-

-

Bæredygtig fremstillingspraksis:

-

Branchen bevæger sig mod mere miljøvenlige løsninger, herunder energieffektive maskindesign, optimerede skærestrategier for at reducere materialeaffald, forbedret kølevæskefiltrering og genvindingssystemer og brugen af mere bæredygtige skærevæsker.

-

Software og programmering

Bag hver nøjagtigt skåret del er et omhyggeligt udformet sæt instruktioner, genereret og raffineret gennem sofistikeret software. Udviklingen af multi-akse CNC-bearbejdning er uløseligt knyttet til fremskridt i Computerstøttet design (CAD) and Computer-Aided Manufacturing (CAM) Software sammen med det grundlæggende sprog inden for CNC -programmering.

CAD/CAM-software til 3-akset og 5-akset maskiner

Rejsen fra et digitalt koncept til en fysisk del begynder med CAD og CAM.

-

CAD (computerstøttet design): Denne software bruges til at oprette 2D -tegninger og 3D -modeller af den del, der skal fremstilles. Moderne CAD -systemer tilbyder robuste værktøjer til at designe komplekse geometrier, sikre dimensionel nøjagtighed og forberede modeller til fremstillingsprocessen. For bearbejdning af flere akser skal CAD-software være i stand til at håndtere meget indviklede overflader og komplekse samlinger.

-

CAM (computerstøttet fremstilling): Det er her magien sker for CNC -bearbejdning. CAM-software tager 3D-modellen oprettet i CAD og oversætter den til maskinlæsbare instruktioner. De vigtigste funktioner i CAM -software inkluderer:

-

Toolpath -generation: Den mest kritiske funktion, der opretter de nøjagtige ruter, vil skæreværktøjet følge for at fjerne materiale. For 3-akset er disse værktøjsstier relativt ligetil. For 5-akset skal CAM-software generere meget komplekse, synkroniserede værktøjsstier, der koordinerer alle fem akser, hvilket sikrer glat bevægelse, optimale skærevinkler og effektiv fjernelse af materiale.

-

Værktøjsbibliotekstyring: Opbevaring og styring af data til forskellige skæreværktøjer (diametre, længder, fløjter, materialer osv.).

-

Foder og hastighedsberegning: Bestemmelse af den optimale rotationshastighed for spindlen og den hastighed, hvormed værktøjet bevæger sig gennem materialet for at opnå den ønskede overfladefinish og værktøjets levetid.

-

Kollisionsdetektion: Af afgørende betydning, især for 5-akset, simulerer CAM-software hele bearbejdningsprocessen for at detektere og forhindre kollisioner mellem skæreværktøjet, værktøjsholderen, spindel, arbejdsemne og maskinkomponenter. Dette forhindrer dyre skader og sikrer sikker drift.

-

Efterbehandling: Det sidste trin, hvor de generiske værktøjsstier genereret af CAM konverteres til den specifikke G-kode- og M-kodedialekt, som en bestemt CNC-maskins regulator kan forstå. Dette er en højt specialiseret og kritisk funktion, da en dårligt konfigureret post-processor kan føre til maskinfejl eller suboptimal ydelse.

-

Til 5-akset bearbejdning , CAM -softwarefunktionerne skal være usædvanligt avanceret. Det har brug for algoritmer, der kan håndtere samtidige bevægelser, automatisk vippe værktøjet til optimalt engagement og give robust undgåelse af kollision i et meget dynamisk miljø. Ledende CAM-softwareløsninger som Autodesk Fusion 360, Siemens NX, Mastercam, Hypermill og Edgecam tilbyder dedikerede moduler og funktioner, der er specifikt designet til højtydende multiakse-programmering.

CNC-programmeringssprog (G-kode og M-kode)

På det laveste niveau kommunikerer CNC-maskiner gennem en standardiseret, men alligevel ofte maskinspecifikt, programmeringssprog, der primært er sammensat af G-kode and M-kode .

-

G-kode (geometrisk kode): Dette er det kernesprog, der dikterer maskinens geometriske bevægelser. G-koder fortæller maskinen hvor at flytte, hvor hurtigt og langs hvilken sti . Eksempler inkluderer:

-

G00: Hurtig travers (flyt med maksimal hastighed uden at skære). -

G01: Lineær interpolation (flyt i en lige linje til en specificeret tilførselshastighed). -

G02/G03: Cirkulær interpolation (flyt i uret/mod uret bue). -

G90/G91: Absolut/inkrementel positionering. -

Andre G-koder kontrollerer aspekter som valg af plan, skærerekompensation og konserverede cyklusser (forprogrammerede sekvenser til boring, tapping osv.).

-

-

M-kode (diverse kode): Disse koder kontrollerer hjælpefunktionerne på maskinen, der ikke er direkte relateret til værktøjsbevægelse. M-koder fortæller maskinen hvad at gøre. Eksempler inkluderer:

-

M03/M04: Spindel på (med uret/mod uret). -

M05: Spindelstop. -

M06: Værktøjsændring. -

M08/M09: Kølevæske til/fra. -

M30: Program slutter og nulstilles.

-

Mens CAM-software genererer hovedparten af disse koder automatisk, forstår en dygtig CNC-programmør stadig G-kode og M-kode til at fejlsøge programmer, optimere effektiviteten og foretage manuelle redigeringer på butiksgulvet. For multi-aksemaskiner kan den rene volumen og kompleksitet af den genererede G-kode være enorm, hvilket gør afhængighed af avanceret CAM-software og robuste post-processorer absolut kritiske.

Simulerings- og optimeringsværktøjer

I betragtning af kompleksiteten og omkostningerne forbundet med CNC-bearbejdnings-, simulerings- og optimeringsværktøjer i flere akser er ikke længere luksus, men nødvendigheder.

-

CNC -simuleringssoftware: Denne software tager den genererede G-kode og skaber en virtuel repræsentation af bearbejdningsprocessen. Det giver programmerere og operatører mulighed for at:

-

Bekræft værktøjsstier: Bekræft visuelt, at værktøjet følger den tilsigtede sti.

-

Registrer kollisioner: Identificer potentielle nedbrud mellem værktøjet, holderen, emnet, armaturet og maskinkomponenterne, før de forekommer på den faktiske maskine. Dette er vigtigt for 5-akset operationer, hvor komplekse bevægelser markant øger risikoen for kollisioner.

-

Kontroller for hugger/underskæringer: Sørg for, at programmet ikke ved et uheld fjerner for meget materiale eller forlader uønsket materiale.

-

Analyser fjernelse af materiale: Se, hvordan delen udvikler sig gennem bearbejdningsstadierne.

-

Reducer BESKYTTELSE TID: Ved grundigt at simulere processen praktisk talt reduceres behovet for dyre og tidskrævende fysiske "tørre løb" eller "bevise" på maskinen markant, hvilket fører til hurtigere produktionsstart.

-

Ledende simuleringsværktøjer inkluderer ofte funktioner som "Digital Twin" -funktioner, hvor den virtuelle maskine præcist efterligner kinematikken og opførslen af den rigtige maskine.

-

-

Optimeringsværktøjer: Disse værktøjer går ud over blot at verificere kode; De søger aktivt at forbedre det.

-

Optimering af tilførselshastighed: Juster feedhastigheder automatisk baseret på materielt engagement og værktøjsbelastning for at maksimere fjernelse af materiale, samtidig med at du sikrer værktøjets levetid og overfladefinish. Dette kan reducere cyklustider markant.

-

Reduktion af luftskæring: Minimer ikke-skæringsbevægelser (hvor værktøjet bevæger sig gennem luften) for at forbedre effektiviteten.

-

Glat bevægelsesgenerering: For 5-akset optimerer værktøjsstier for at sikre glat, kontinuerlig bevægelse, hvilket reducerer maskinslitage og forbedrer overfladekvaliteten.

-

Sammenfattende er det sofistikerede softwareøkosystem, der omfatter CAD, CAM, programmeringssprog og simulerings-/optimeringsværktøjer, den intellektuelle motor, der driver CNC-bearbejdning i flere akser. Efterhånden som dele bliver mere komplekse og fremstillingskravene intensiveres, vil den kontinuerlige innovation i disse softwareløsninger forblive kritiske for at skubbe grænserne for, hvad der er muligt.