Skimmelsestyring vs. Moldhulrum: Forståelse af de vigtigste forskelle i injektionsstøbning

Introduktion til skimmelsekerner og skimmelhulrum

Injektionsstøbning er en hjørnesten i moderne fremstilling, der bruges til at fremstille en lang række plastikprodukter, fra bildashboards til flaskehætter. Det er en præcis proces, hvor smeltet plast injiceres i en form for at danne en ønsket form. Kvaliteten og nøjagtigheden af den sidste del afhænger næsten udelukkende af designet og konstruktionen af selve formen.

En typisk injektionsform er sammensat af to primære halvdele: Skimmelsestyring og Formhulrum . Sammen udgør disse to halvdele den komplette form af delen. Mens de arbejder i togem, har de hver især forskellige funktioner og egenskaber.

Hvad er en formkerne?

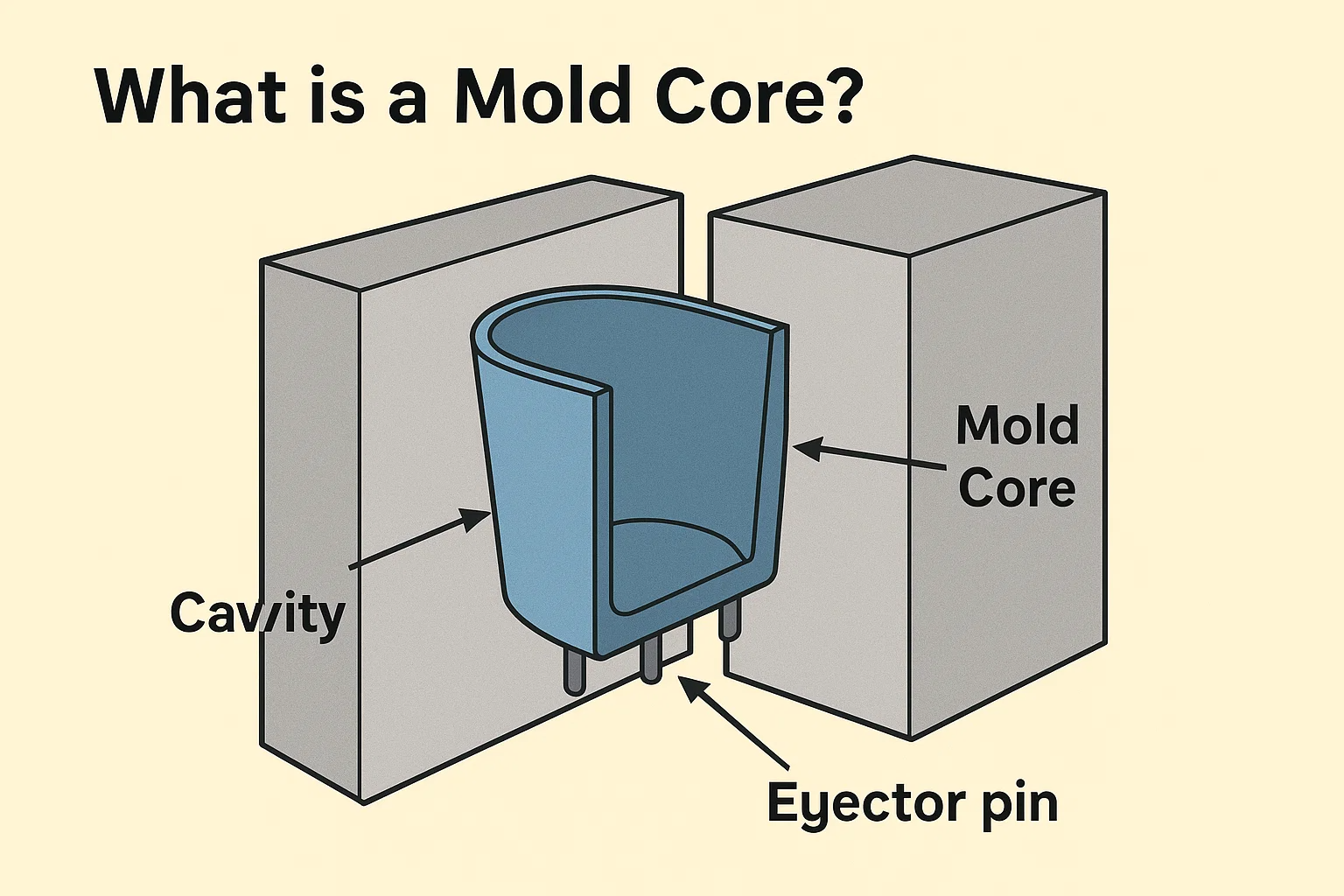

De Skimmelsestyring , også kendt som "B-side" eller "kerne halvdelen" af formen, er den komponent, der danner interne funktioner af en plastisk del. Når formen er lukket, passer kernen inde i hulrummet, hvilket skaber det rum, hvor den smeltede plast er injiceret. Tænk på det som et stempel, der skaber de hule eller forsænkede områder inden for en del.

For eksempel, hvis du støber en plastik kop, ville kernen være den del, der danner indersiden af koppen. For en hul kasse ville kernen danne det indvendige rum. Kernen indeholder også typisk funktioner som ejektorstifter, der bruges til at skubbe den færdige del ud af formen, efter at den er afkølet. Fordi det danner den interne form, har kernen ofte et mere komplekst design med funktioner såsom ribben, bosser (cylindriske fremspring til montering) og andre komplicerede detaljer.

ENlmindeligvis er støbe kerner fremstillet af holdbare og varmebestandige materialer som hærdet stål, værktøjsstål eller til lavere produktionsvolumener, aluminium. Valget af materiale afhænger af faktorer, såsom plasten, der er støbt, delens kompleksitet og det krævede produktionsvolumen.

Hvad er et formhulrum?

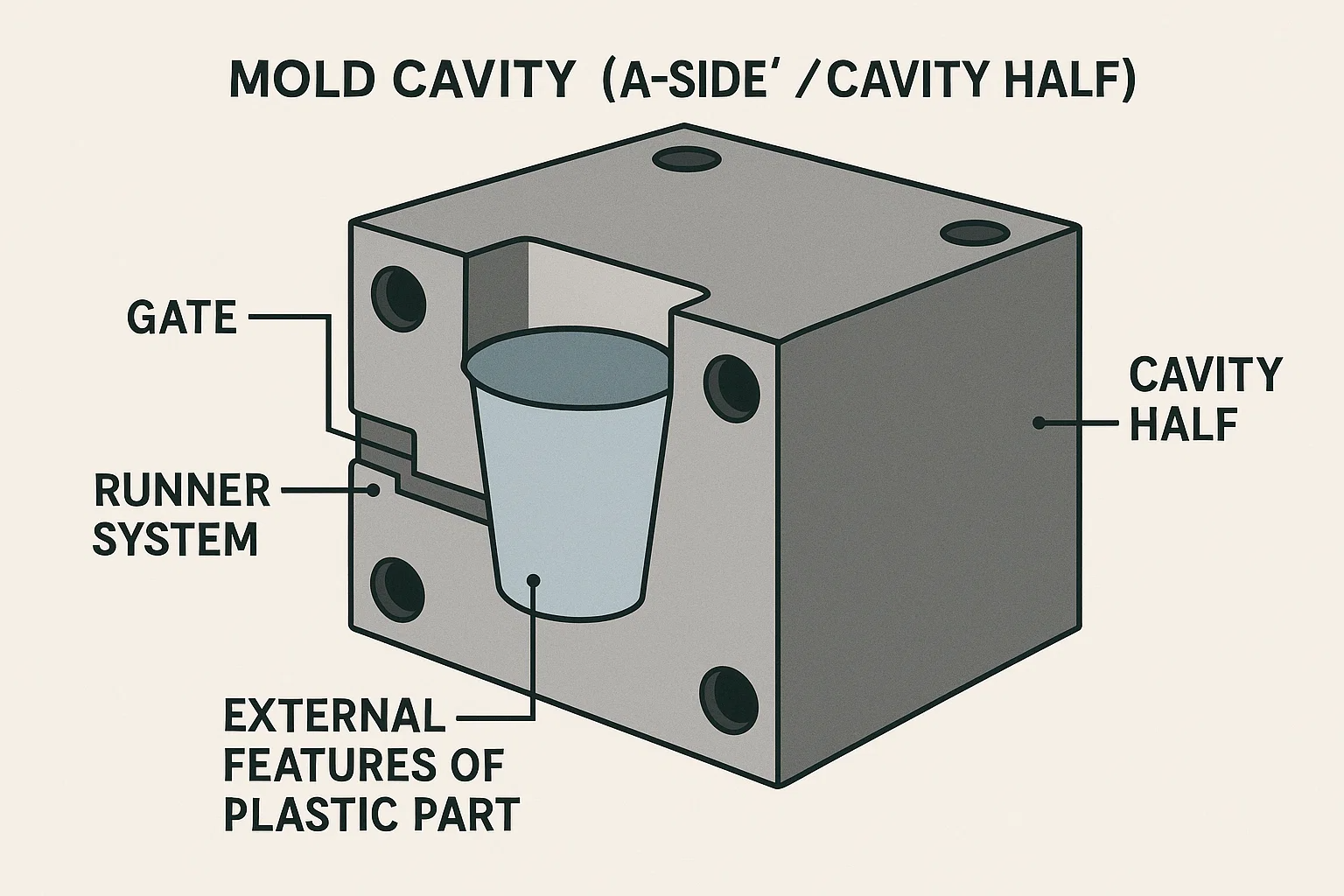

De Formhulrum , også kendt som "a-side" eller "hulrumshalvdel" er den komponent, der danner eksterne funktioner af plastdelen. Det er den ydre skal eller beholder, at de smeltede plastfylder. Ved hjælp af plastikkopanalogien ville hulrummet danne ydersiden af koppen, inklusive dens læbe og ydre vægge.

Hulrumets halvdel af formen er typisk, hvor porten og løbersystemet er placeret. Dette system er den kanal, gennem hvilken den smeltede plast (eller harpiks) strømmer fra injektionsenheden ind i formen. Hulrummet kræver også omhyggelige designovervejelser for udluftning, som gør det muligt for fanget luft at flygte, når plasten fylder formen. Korrekt udluftning er afgørende for at forhindre defekter som korte skud (ufuldstændige dele) og forbrændingsmærker.

Ligesom kernen er skimmelhulrum fremstillet af stål eller aluminium med det valgte materiale baseret på de samme faktorer for holdbarhed og omkostninger. Mens kernen danner den interne form, er hulrummet det, der giver delen sin endelige eksterne form og overfladefinish.

Nøgleforskelle mellem skimmelkerner og skimmelhulrum

Kernen og hulrummet er to sider af den samme mønt, men de har grundlæggende forskellige roller i injektionsstøbning. ENt forstå disse sondringer er afgørende for korrekt skimmel- og deldesign.

Formdannelse: intern vs. ekstern

Den mest markante forskel ligger i den form, hver komponent danner. De Skimmelsestyring Opretter intern form og funktioner i delen, såsom huller, hule sektioner eller indersiden af en beholder. I modsætning hertil Formhulrum danner ekstern form , inklusive den ydre overflade, dekorative detaljer og de samlede dimensioner af delen. Denne arbejdsdeling er det, der muliggør oprettelse af komplekse, tredimensionelle genstande.

Position i forhold til afskedslinjen

De afskedslinje er linjen, hvor de to halvdele af formen mødes. De hulrum halvdelen er typisk på Sprue side (den side, hvor plasten injiceres), og den danner den synlige ydre overflade af delen. De kerne halvdel er på Ejector side , og det er her den færdige del skubbes ud af formen. Placeringen af ejektorstifterne på kernesiden er en vigtig forskel, da de ikke findes på hulrumssiden.

Rolle i injektionsstøbningsprocessen

-

Kerne: Kernen er ofte siden med Udsprøjtningssystem , der inkluderer ejektorstifter og returpins. Dets vigtigste rolle er at lette fjernelse af den afkølede del fra formen.

-

Hulrum: Hulrummet er den side, der typisk indeholder port og løber system , der dirigerer den smeltede plast i formen. Dens primære rolle er at modtage det injicerede materiale og danne den ydre skal.

| Funktion | Mold Core | Formhulrum |

| Primær funktion | Danner den interne form på delen | Danner den eksterne form af delen |

| Placering i skimmel | Ejector side (B-side) | Sprue side (A-side) |

| Nøglefunktioner | Ejektorstifter, lysbilleder, løftere | Porte, løbere, ventilationsåbninger |

| Rolle i processen | Skubber den færdige del ud | Modtager injiceret plast |

| Indflydelse på en del | Påvirker interne funktioner, styrke og udkast | Påvirker overfladefinish, tekstur og kosmetisk udseende |

Indflydelse på deldesign og funktionalitet

Kernen og hulrummet har en direkte indflydelse på den sidste dels design. Funktioner på kernesiden, som ribben og chefer, er afgørende for at tilføje styrke eller til samlingsformål. Designet af kernen kan også diktere behovet for specifikke trækvinkler for at sikre, at delen kan skubbes rent ud. Hulrumssiden bestemmer på den anden side overfladen finish, tekstur og kosmetisk udseende af delen. Eventuelle ufuldkommenheder i hulrummet vil være synlige på det endelige produkt.

Injektionsstøbningsprocessen: Kerne og hulrum i handling

Kernen og hulrummet sidder ikke bare statisk; De er dynamiske partnere i en meget synkroniseret fremstillingsproces. Her er en trin-for-trin-nedbrydning af, hvordan de fungerer sammen:

-

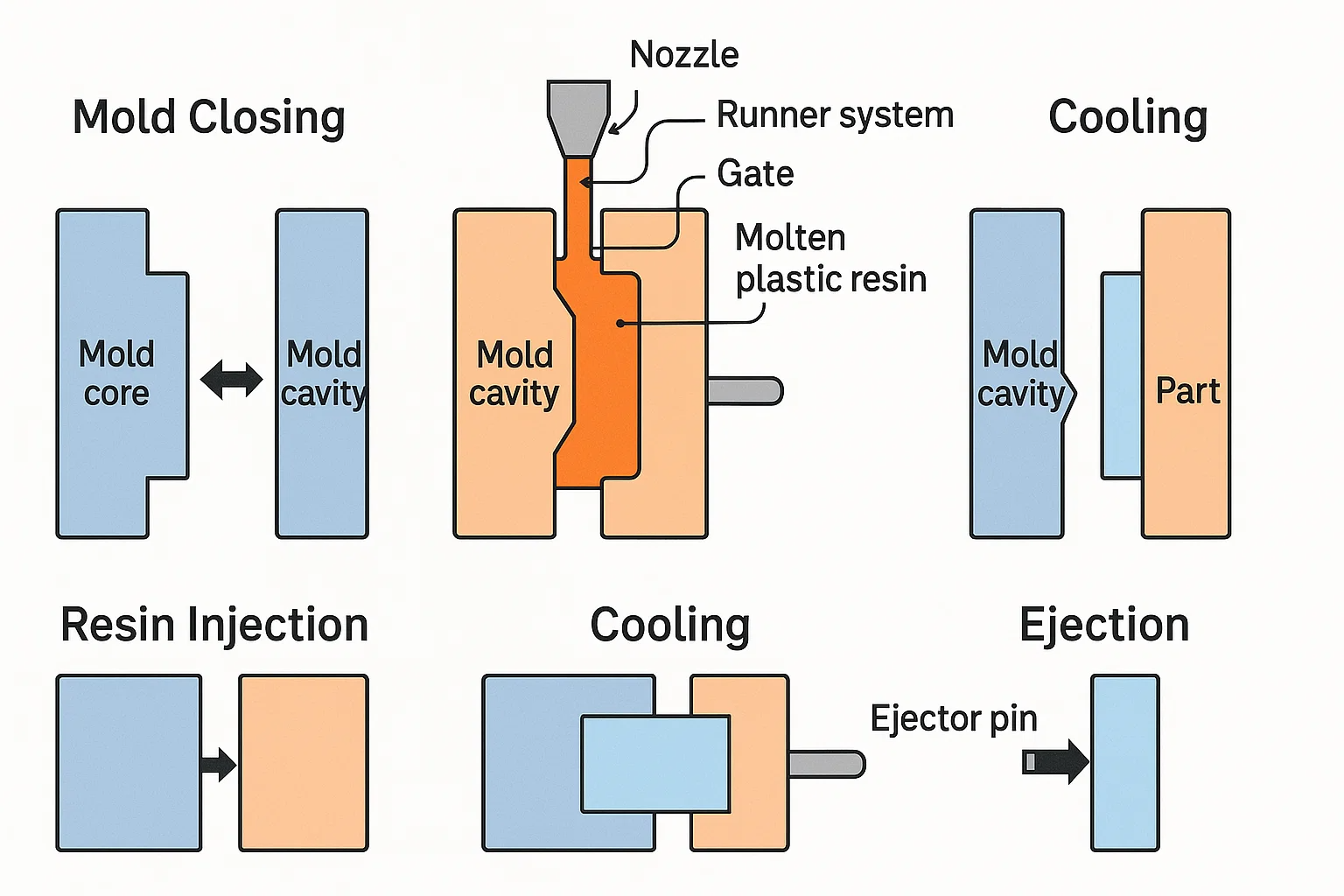

Forme lukning: Processen begynder med, at skimmelsyn og skimmelhulrum bevæger sig mod hinanden, indtil de klemmer sammen. Denne handling skaber det forseglede interne tomrum - formen på den sidste del. Nøjagtigheden af denne justering er kritisk, da enhver forkert justering kan forårsage en "blitz" (Overskydende materiale, der siver ud langs afskedslinjen).

-

Harpiksinjektion: Smeltet plastharpiks injiceres under højt tryk gennem en dyse og ind i formen. Materialet rejser gennem Runner System and port - som er en del af hulrumets halvdel - og fylder rummet mellem kernen og hulrummet. Kernen fortrænger harpiksen til at danne delens interne form, mens hulrummet danner den ydre skal.

-

Afkøling: Efter harpiksen fylder formen, en dedikeret kølesystem cirkulerer en væske (normalt vand eller olie) gennem kanaler inden for både kernen og hulrummet. Denne proces størkner plasten udefra ind, med kerne- og hulrumshalvdelene, der fungerer som køleplade for at afkøle delen effektivt.

-

Ejekter: Når delen er afkølet og størknet, åbnes formen. De Udsprøjtningssystem —Lokeret på kernehalvdelen - aktiverer ved hjælp af ejektorstifter til at skubbe den nyoprettede del af kernen. Fordi delen ofte krymper ned på kernen under afkøling, skal kernens design inkorporere Udkast til vinkler for at forhindre, at det sidder fast og for at sikre en ren frigivelse. Derefter falder delen i en samlingsbakke eller hentes af en robotarm.

Designovervejelser til skimmelsætninger og hulrum

Designet af kernen og hulrummet er en omhyggelig proces, der dikterer succes for den sidste del. Ingeniører skal overveje flere kritiske faktorer for at sikre funktionalitet, produktionsevne og en finish af høj kvalitet.

Udkast til vinkler og deres betydning

A Udkast til vinkel er en let konisk eller skrå påført på de lodrette vægge i en plastikdel. Det er vigtigt for en ren frigivelse fra formen. Uden ordentlig udkast kan delen holde sig til kernen eller hulrummet, hvilket fører til skade, vridning eller vanskelig udkast. Udkastet skal være designet på både kerne- og hulrumssiderne for at sikre, at delen ikke fanger hverken halvdelen, når formen åbnes.

Kølekanalesign

Passende afkøling er afgørende for at reducere cyklustiden og forhindre defekter som warpage og synke -mærker. Ingeniører designer komplicerede kølekanaler inden for både kerne- og hulrumshalvdelene. Disse kanaler cirkulerer en afkølingsvæske til jævnt og hurtigt ekstraher varmen fra den smeltede plast, hvilket sikrer ensartet størkning. Designet af disse kanaler skal optimeres til delens geometri for at undgå hot spots.

Gating and Runner System Design

De Runner System er netværket af kanaler, der styrer den smeltede plast fra injektionsdysen til formhulen. De gate er det punkt, hvor løberen møder delen. Porten og løberen er næsten altid placeret på hulrum halvdelen . Deres design er afgørende for at kontrollere, hvordan harpiksen fylder formen, da det påvirker delens strømningsmærker, striklinjer og samlet styrke.

Udsprøjtningssystemdesign

De Udsprøjtningssystem er udelukkende placeret på kerne halvdel af formen. Det består af ejektorstifter, klinger eller ærmer, der skubber den færdige del ud af kernen. Antallet, størrelsen og placeringen af disse stifter skal overvejes omhyggeligt for at anvende selv kraft, hvilket forhindrer, at delen deformeres eller bliver beskadiget under udstødning.

Udluftning af overvejelser

Når plastikharpiksen fylder formen, skal luft, der er fanget inde, have en måde at flygte på. Udluftning , typisk designet til afskedslinje eller hulrum halvdelen , består af små, lavvandede kanaler, der gør det muligt at skubbes ud. Utilstrækkelig udluftning kan føre til kosmetiske defekter som forbrændingsmærker og funktionelle problemer som korte skud , hvor delen er ufuldstændig.

Materialer til skimmelkerner og hulrum

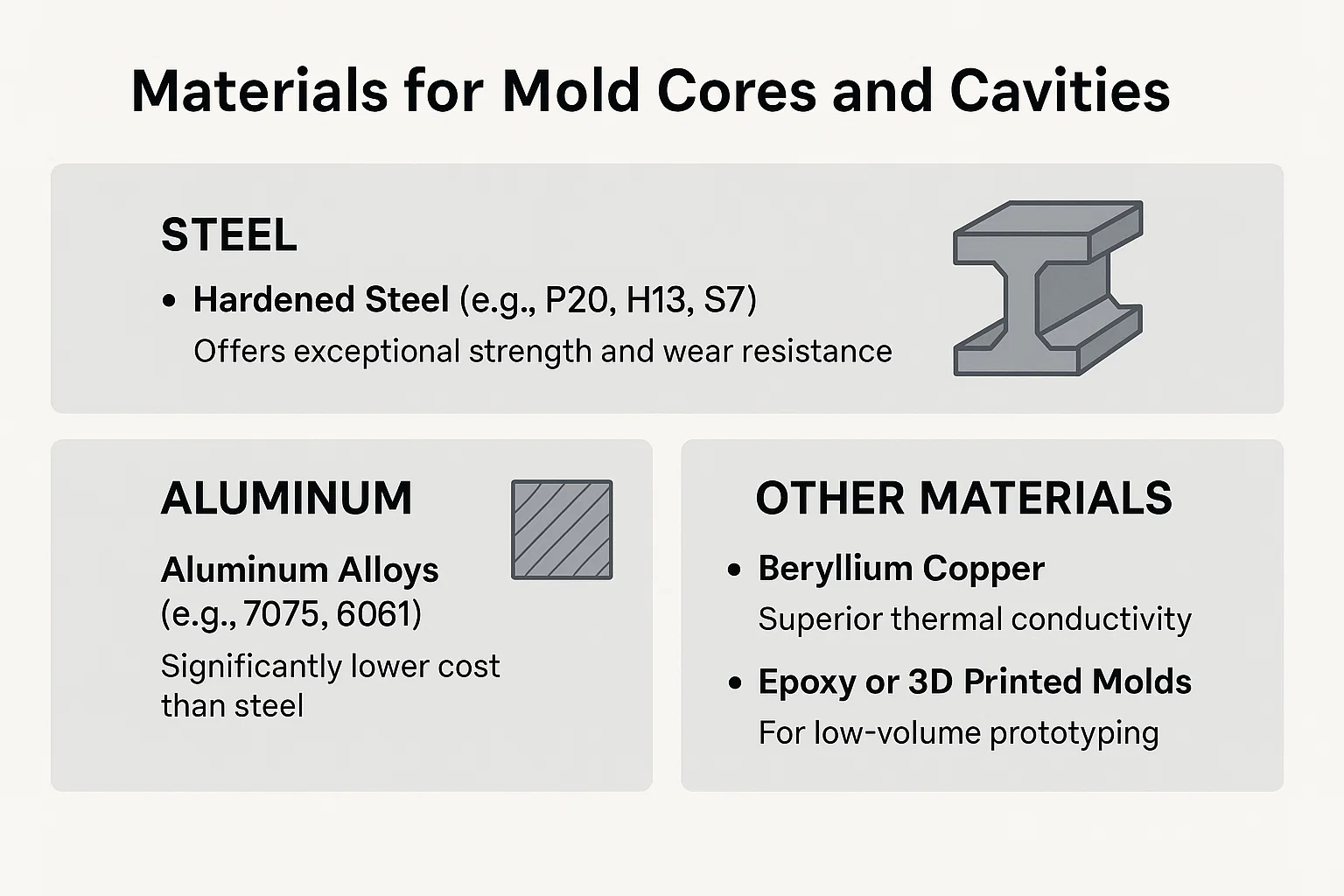

Materialet, der er valgt til formkernen og hulrummet, er kritisk, da det direkte påvirker formens holdbarhed, omkostninger og evne til at producere dele af høj kvalitet effektivt. Valget afhænger af faktorer som den type plast, der er støbt, det krævede produktionsvolumen og kompleksiteten af deldesignet.

Stål

Stål er det mest almindelige og foretrukne materiale til injektionsforme, især til produktionskørsler med høj volumen.

-

Hærdet stål (f.eks. P20, H13, S7): Denne type stål tilbyder enestående styrke og slidstyrke. Det er ideelt til at producere millioner af dele over formenes levetid. P20 er et populært valg for sin balance mellem hårdhed og bearbejdelighed. H13 og S7 er fremragende til applikationer, der kræver modstand mod varme og tryk. Den høje hårdhed af disse stål giver mulighed for en overlegen overfladefinish.

-

Rustfrit stål (f.eks. 420 SS): Dette bruges, når det plastmateriale, der formes, er ætsende, eller når formen vil blive brugt i et fugtigt miljø. Det giver fremragende korrosionsbestandighed, som er afgørende for at opretholde en uberørt formoverflade.

Aluminium

Aluminiumslegeringer (f.eks. 7075, 6061) bruges ofte til prototypeforme eller til produktionsløb med lavt volumen (typisk under 100.000 dele).

-

Fordele: Aluminium tilbyder flere fordele, herunder en markant lavere omkostning end stål og en meget hurtigere bearbejdningstid. Dens fremragende termiske ledningsevne muliggør hurtigere afkøling, hvilket kan reducere injektionsstøbningscyklustiden.

-

Ulemper: Det er mindre holdbart og mere modtageligt for slid og skade end stål. Det er muligvis ikke egnet til støbning af slibende eller glasfyldt plast.

Andre materialer

-

Beryllium kobber: Dette materiale er et fremragende valg til formindsatser eller komponenter, hvor hurtig varmefjernelse er kritisk, såsom i områder med en tyk vægafdeling. Det har overlegen termisk ledningsevne sammenlignet med stål, hvilket gør det ideelt til lokal køling.

-

Epoxy eller 3D -trykte forme: For meget lavt volumen eller hurtig prototype kan ikke-traditionelle materialer bruges. Disse er billige og hurtige at producere, men har meget begrænsede levetid og er ikke egnede til komplekse eller højpræcisionsdele.

Fremstilling af skimmel kerner og hulrum

Fremstilling af skimmelkerner og hulrum er en meget præcis og specialiseret proces. Det kræver avancerede maskiner og dygtigt håndværk for at omdanne råmateriale blokke til de komplicerede, funktionelle komponenter i en injektionsform. Målet er at opnå ekstremt stramme tolerancer og en fejlfri overfladefinish.

Bearbejdningsprocesser: CNC fræsning og EDM

-

CNC fræsning (computernumerisk kontrol): Dette er den primære metode til udformning af både kernen og hulrummet. CNC-maskiner bruger computerstyrede skæreværktøjer til at fjerne materialelag for lag. De er vigtige for at skabe den grundlæggende geometri, lommer og de fleste af de detaljerede funktioner. Moderne CNC-maskiner med flere akser kan producere komplekse, buede overflader med utrolig nøjagtighed.

-

EDM (elektrisk udladningsbearbejdning): EDM er også kendt som Spark Machining, og er en ikke-kontaktproces, der bruges til at skabe funktioner, der er vanskelige eller umulige at maskine med traditionelle skæreværktøjer. Det fungerer ved at bruge elektriske gnister til at erodere materiale. EDM er især nyttig til at skabe skarpe hjørner, dybe ribben og meget små, indviklede træk i hærdet stål.

Overfladebehandling og efterbehandling

Efter bearbejdning poleres og behandles formoverfladerne for at opnå den ønskede struktur og holdbarhed.

-

Polering: Skimmeloverflader poleres til en spejlfinish for at sikre, at delen let frigives og for at producere en glat, højglans overflade på det endelige produkt. Især kernen kræver ofte en meget poleret finish for at hjælpe med udkast.

-

Teksturering: Teksturering eller tilsætning af et korn eller et mønster til formoverfladen udføres ofte for at give den sidste del et specifikt æstetisk look eller fornemmelse. Dette kan også hjælpe med at skjule kosmetiske defekter som flowmærker.

-

Belægninger: Belægninger som elektroløs nikkelbelægning eller tin (titaniumnitrid) påføres for at øge formeens hårdhed, korrosionsbestandighed og smøring, der forlænger dens levetid og reducerer slid.

Kvalitetskontrol og inspektion

I hele fremstillingsprocessen er der strenge kvalitetskontrolforanstaltninger på plads. Instrumenter med høj præcision som koordinatmålingsmaskiner (CMMS) bruges til at verificere, at dimensioner og tolerancer i kernen og hulrummet er nøjagtige til inden for et par mikrometer. Denne omhyggelige inspektion er afgørende for at sikre, at formen producerer konsistente dele af høj kvalitet uden defekter.

Almindelige problemer og løsninger

Selv med omhyggelig design og fremstilling kan injektionsstøbning støde på almindelige problemer. Mange af disse problemer er direkte relateret til interaktionen mellem skimmelscerne og skimmelshulrummet.

Warpage og forvrængning

Problem: Warpage er deformationen af en plastisk del, efter at den er afkølet. Det er typisk forårsaget af ujævne kølehastigheder. Hvis kernen og hulrummet afkøler delen i forskellige hastigheder, kan interne spændinger opbygge, hvilket får den del til at bøje eller vri.

Løsning: Den mest effektive løsning er at optimere design af Kølekanaler i både kernen og hulrummet. Det er vigtigt at sikre, at afkøling er ensartet over hele formoverfladen. Justering af smeltetemperatur, injektionstryk og holdetid kan også hjælpe med at afbøde intern stress.

Korte skud og vaskemærker

Problem: A Kort skud opstår, når plastikharpiksen ikke fuldstændigt fylder formehulen, hvilket resulterer i en ufuldstændig del. Dette skyldes ofte utilstrækkeligt pres eller dårlig udluftning. Omvendt, Sinkmærker er depressioner på overfladen af en del, forårsaget af plastikken, der krymper, når den afkøles og trækker overfladen indad.

Løsning: For korte skud involverer løsningen forbedring af udluftning på formhulen for at lade fanget luft flygte. Forøgelse af injektionstrykket, hastigheden eller smeltetemperaturen kan også hjælpe. For synkemærker er problemet typisk et resultat af en tyk vægafdeling eller utilstrækkelig afkøling. Løsninger inkluderer redesign af den del, der har ensartet vægtykkelse, øger holdtrykket eller forbedrer effektiviteten af kølekanalerne i både kernen og hulrummet.

Udsprøjtningsproblemer

Problem: Udsprøjtningsproblemer opstår, når den færdige del klæber til formen og ikke kan fjernes rent. Dette er næsten altid et problem med kerne halvdel af formen. Det kan være forårsaget af utilstrækkeligt eller forkert designet Udkast til vinkler , en utilstrækkelig Udsprøjtningssystem , eller den del, der krymper for kernen for tæt.

Løsning: Den primære løsning er at sikre, at alle vægge på kernesiden har en ordentlig trækvinkel. Forøgelse af antallet af Ejector -stifter eller optimering af deres placering for at distribuere udsprøjtningsstyrken mere jævnt kan også løse problemet. Hvis materialet er tilbøjeligt til at klæbe, kan der anvendes en meget poleret overfladefinish eller et specifikt formfrigivelsesmiddel.

| Problem | Sandsynligvis årsag | Løsning |

| Warpage | Ujævn køling, intern stress | Optimer kølekanaler, juster behandlingsparametre. |

| Korte skud | Fanget luft, lavt tryk | Forbedre udluftning på hulrummet, øg injektionstrykket. |

| Sinkmærker | Tykke vægge, utilstrækkelig afkøling | Omdesigndel for ensartet tykkelse, øg holdtrykket på hulrummet. |

| Udsprøjtningsproblemer | Utilstrækkelig udkast til vinkel, del fast | Tilsæt eller øg trækvinkler på kernen, tilsæt flere ejektorstifter. |

Så

Sondringen mellem Skimmelsestyring og Formhulrum er grundlæggende for hele injektionsstøbningsprocessen. Mens de er to halvdele af et enkelt værktøj, udfører de tydeligt forskellige, men alligevel komplementære funktioner. Formen hulrum danner ekstern form af den del, der definerer dens ydre dimensioner og kosmetiske overflade. I modsætning hertil, formen kerne Opretter intern form og funktioner og spiller også den kritiske rolle ved at lette udsekrettelsen af delen.

Tilsammen repræsenterer kernen og hulrummet hjertet af injektionsstøbning, hvilket gør rå plastharpiks til et præcist, færdigt produkt. En dyb forståelse af deres individuelle funktioner og designkrav er afgørende for at forhindre almindelige mangler, optimere produktionseffektiviteten og i sidste ende producere plastdele af høj kvalitet, der opfylder krævende standarder.