I den dynamiske produktionsverden har efterspørgslen efter produkter, der både er funktionelt overlegne og æstetisk tiltalende, drevet betydelig innovation. Moderne komponenter skal ofte kombinere flere materialer - en stiv plast til struktur, en blød elastomer til greb eller to fellerskellige farver til broging - inden feller et enkelt, problemfrit design. Mens traditionelle metoder er afhængige af separate produktions- og samlingstrin, er der opstået en mere avanceret løsning feller at strømline denne proces: 2-shot-injektionsstøbning.

Introduktion til 2-shot-injektionsstøbning

Hvad er 2-shot-injektionsstøbning?

I kernen, 2-shot-injektionsstøbning (også kendt som to-shot-støbning) er en højt specialiseret fremstillingsproces, der producerer en enkelt, færdig komponent fra to forskellige materialer i en enkelt, kontinuerlig støbningscyklus. I modsætning til traditionelle metoder, hvor flere dele støbes separat og derefter samles, kombinerer 2-shot støbning disse trin til en effektiv operation. Denne proces er medvirkende til at skabe dele med komplekse geometrier, integrerede sæler, flerfarve æstetik og forbedret funktionalitet uden behov for sekundær samling.

Synonymer: Multi-shot støbning og overmoldning

Mens de ofte bruges ombytteligt, vilkårene Multi-shot støbning og Overmolding har forskellige betydninger, der er vigtige at forstå.

-

Multi-shot støbning: Dette er en bred kategori, hvoraf 2-shot-støbning er den mest almindelige form. Det henviser til enhver injektionsstøbningsproces, der bruger to eller flere separate injektioner af forskellige materialer i den samme form for at skabe en enkelt del. En 3-shot eller 4-shot-proces ville også falde ind under denne paraply.

-

Overmolding: Dette er en specifik teknik, hvor et andet materiale indsprøjtes over en allerede eksisterende del ("substratet"). Mens 2-shot-støbning er en type overmåling, kan udtrykket også beskrive processer, hvor substratdelen blev foretaget separat og derefter manuelt eller robotisk placeres i en anden form til det overformende trin. Den vigtigste forskel er, at begge materialer i en ægte 2-shot-proces er støbt sekventielt inden for den samme maskincyklus, uden at delen nogensinde forlader maskinen.

Grundlæggende princip og procesoversigt

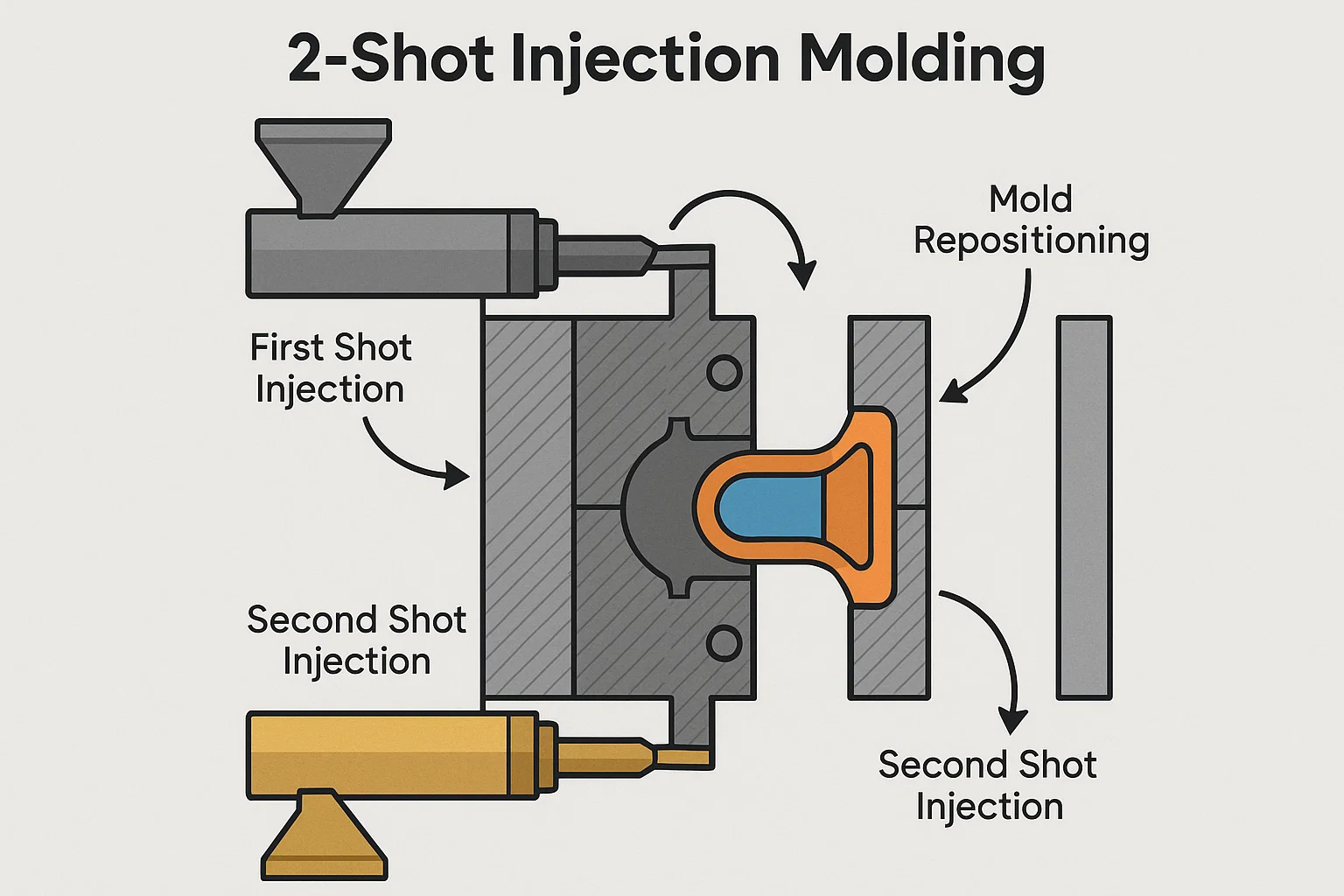

Det grundlæggende princip for 2-shot-injektionsstøbning er den sekventielle injektion af to materialer i en specielt designet form. Processen følger generelt disse centrale trin:

-

Første skudinjektion: Det første materiale (ofte en stiv plast) injiceres i det primære hulrum i formen.

-

Formplacering: Formen åbnes derefter, og en plade eller kerne roterer eller overfører den nyoprettede første-shot-del til et andet hulrum.

-

Anden skudinjektion: Det andet materiale (ofte en blødere plast eller forskellig farve) injiceres i det nye hulrum, der flyder rundt og binder med den første skuddel.

-

Ejekter: Når det andet materiale er afkølet og størknet, køles den færdige, multimateriale del ud af formen.

Denne problemfri integration af materialer resulterer i en holdbar binding af høj kvalitet og et færdigt produkt, der er klar til brug, hvilket eliminerer arbejdskraft og potentiale for fejl forbundet med traditionel samling.

Historie og evolution

Oprindelsen af 2-shot støbning sporer tilbage til midten af det 20. århundrede, drevet af behovet for at skabe mere sofistikerede plastprodukter. Tidlige metoder var ofte rå og begrænset af kapaciteterne i både materialer og maskiner. Den sande udvikling af processen begyndte med udviklingen af specialiserede injektionsstøbemaskiner med roterende platens og kerne-back-teknologier. Disse fremskridt kombineret med løbende innovationer inden for polymervidenskab, der introducerede en bredere vifte af kompatible materialer, har omdannet 2-shot-støbning fra en nicheteknik til en bredt vedtaget, uundværlig produktionsløsning til utallige industrier i dag.

Fordele ved 2-shot-injektionsstøbning

Det strategiske valg til at anvende 2-shot-injektionsstøbning går ud over blot teknisk sofistikering; Det leverer en række konkrete fordele, der dramatisk kan påvirke et produkts ydelse, omkostningseffektivitet og markedsappel. Ved at integrere to separate produktionstrin i en enkelt, problemfri proces løser 2-shot-støbning mange af de udfordringer, der er forbundet med multikomponentprodukter.

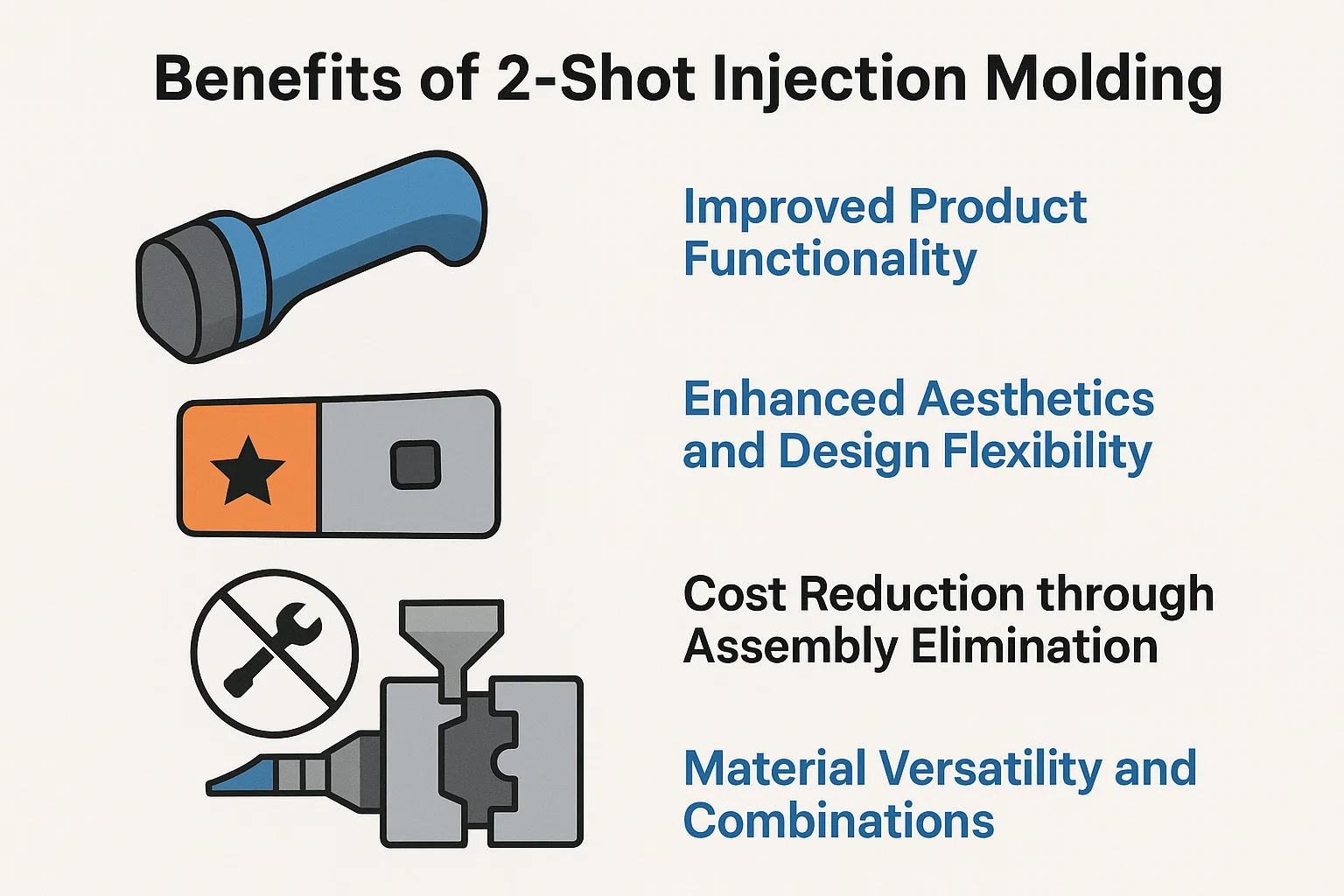

Forbedret produktfunktionalitet

En af de mest betydningsfulde fordele ved 2-shot-støbning er dens evne til at forbedre et produkts funktionalitet ved at kombinere materialer med forskellige egenskaber. For eksempel kan en stiv termoplastisk danne det strukturelle legeme af et produkt, mens en blød termoplastisk elastomer (TPE) overmoldes på det for at skabe et behageligt, skridsikkert greb. Denne teknik er vigtig for elværktøj, forbrugerelektronik og medicinske instrumenter, hvor ergonomi og taktil fornemmelse er kritiske. Desuden er processen ideel til at skabe integrerede sæler, pakninger og levende hængsler, hvilket forbedrer et produkts holdbarhed, vandtætning og samlet ydelse uden behov for separate komponenter, der kan mislykkes over tid.

Forbedret æstetik og designfleksibilitet

2-shot-støbning giver uovertruffen designfleksibilitet, hvilket giver ingeniører og designere mulighed for at realisere mere komplekse og visuelt tiltalende produkter. Ved at injicere to forskellige farvede materialer i den samme form, kan processen skabe komplicerede logoer, branding eller farvekodede funktioner, der er permanent bundet til delen. Dette eliminerer behovet for maleri, padudskrivning eller mærkning, som kan falme eller chip. Evnen til at skabe forskellige strukturer på en enkelt overflade - såsom en glat blankt finish ved siden af et struktureret matgreb - hæver også produktets opfattede kvalitet og æstetiske værdi.

Omkostningsreduktion gennem eliminering

Den mest overbevisende forretningssag til 2-shot-støbning er måske den betydelige omkostningsreduktion opnået ved at eliminere sekundær samling. Traditionel fremstilling af en to-materialet del ville kræve støbning af to separate stykker og derefter manuelt eller robotisk sammen med dem ved hjælp af klæbemidler, skruer eller andre fastgørelsesmidler. Denne flertrinsproces tilføjer betydelige arbejdsomkostninger, kræver yderligere udstyr og øger risikoen for monteringsfejl. Ved at producere en færdig, multimateriale del i en enkelt støbningscyklus, omgår 2-shot støbning disse udgifter, hvilket fører til en slankere produktionslinje og lavere omkostninger pr. Enhed.

Materiel alsidighed og kombinationer

2-shot-støbning åbner en enorm verden af materialekombinationer, der giver ingeniører mulighed for at vælge de ideelle egenskaber for hver del af en komponent. Processen er ikke begrænset til en stiv plast og et blødt greb; Det kan kombinere to forskellige hårde plastik, en klar plast med en uigennemsigtig en eller en termoplastisk med et termosætmateriale. Denne alsidighed muliggør oprettelse af dele med en stærk, stiv kerne og et holdbart, fleksibelt udvendigt eller komponenter med både elektrisk isolering og termiske ledningsevne egenskaber. Nøglen er at vælge materialer, der er kemisk og termisk kompatible for at sikre en stærk, pålidelig binding.

Øget produktionseffektivitet

Ved at konsolidere flere trin i en enkelt proces øger 2-shot-injektionsstøbning markant den samlede produktionseffektivitet. De tidskrævende og ofte arbejdskrævende trin til samling, hærdning eller venter på, at klæbemidler tørrer, fjernes fuldstændigt fra fremstillingsstrømmen. Dette resulterer i en hurtigere cyklustid fra råmateriale til et færdigt, salgbart produkt. Den strømlinede proces kræver færre maskiner, mindre fabriksgulvplads og en mindre arbejdsstyrke, som alle bidrager til en mere effektiv og rentabel fremstilling.

2-shot-injektionsstøbningsprocessen

At forstå den komplicerede mekanik ved 2-shot-støbning er nøglen til at værdsætte dens effektivitet og præcision. Mens processen kan virke kompleks, er den en meget kontrolleret sekvens af begivenheder, der resulterer i en enkelt, perfekt integreret del. Nedenfor er en detaljeret sammenbrud af den trin-for-trin-proces og de primære teknikker, der bruges til at opnå den.

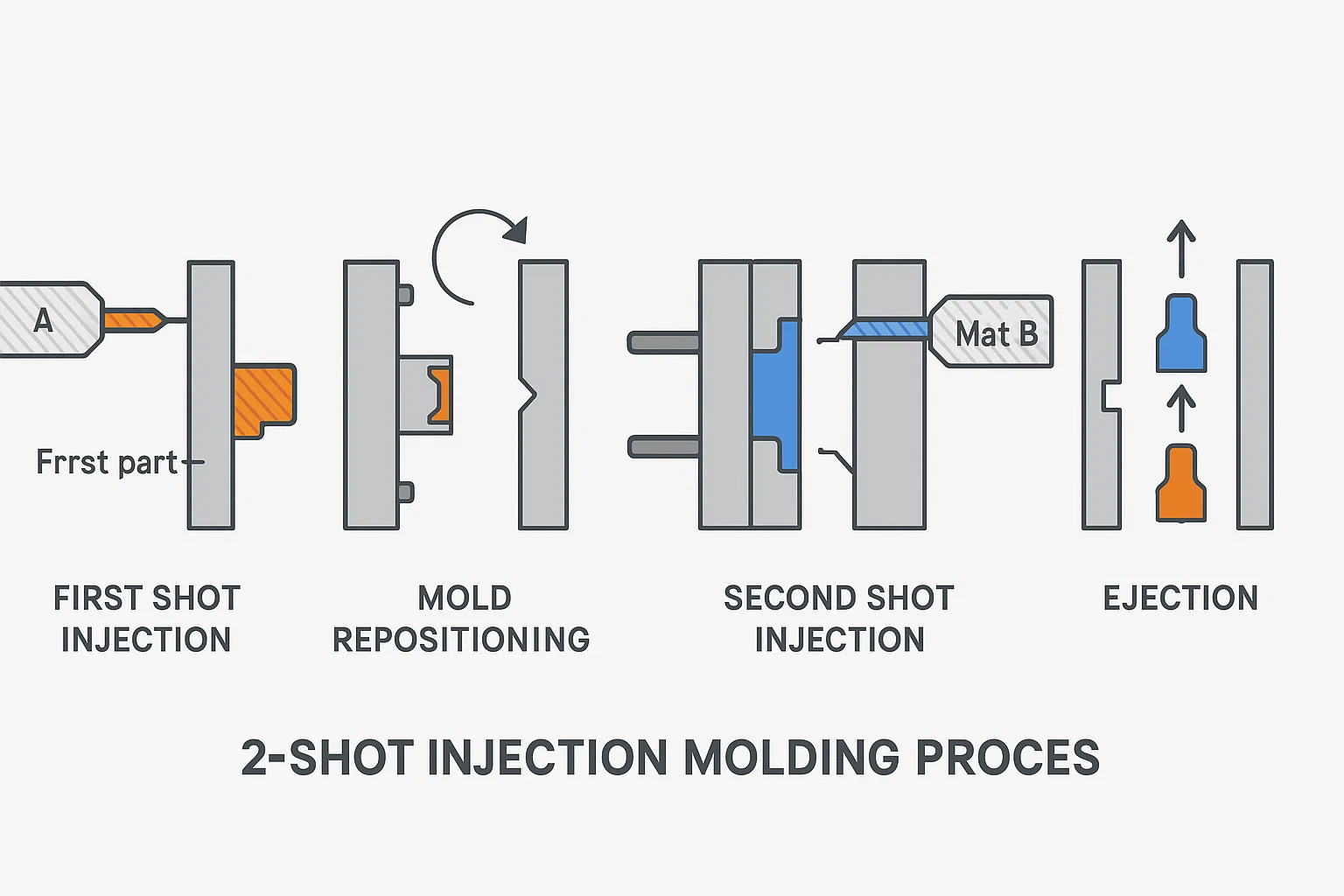

Detaljeret trin-for-trin-forklaring

Rejsen for en 2-shot-støbt del begynder med to separate injektionsenheder, der fodrer forskellige materialer til en enkelt, specialiseret form. Processen udspiller sig som en synkroniseret cyklus:

-

Første skudinjektion: Processen begynder med injektionen af det første materiale, ofte en stiv termoplastisk (materiale A), i det første formhulrum. Dette hulrum danner kernen eller underlaget for den sidste del. Når materialet er blevet injiceret, og der er gået en tilstrækkelig køletid, er den første del størknet.

-

Formplacering: Dette er den mest afgørende fase af cyklussen. Formen åbnes, og en præcisionsmekanisme genplacerer den første del. Dette gøres typisk på en af to måder: enten formeens roterende plade drejer 180 grader, eller et shuttle -system overfører delen. Nøglen er at flytte den første skudkomponent til det andet, tomme hulrum, der er designet til at modtage den. Samtidig præsenteres det første hulrum til den første injektionsenhed igen for at starte en ny cyklus.

-

Anden skudinjektion: Med den første shot-del, der nu er sikkert i det andet hulrum, lukkes formen igen. Den anden injektionsenhed indsprøjter derefter det andet materiale (materiale B), ofte en anden farve, en blødere elastomer eller en anden kompatibel polymer, i rummet omkring den første del. De nye materialebindinger til den første del, enten kemisk eller mekanisk, skaber den endelige, integrerede komponent.

-

Ejekter: Efter at det andet materiale er afkølet og størknet, åbnes formen for sidste gang. Et udstødningssystem, typisk stifter, skubber den færdige, to-materielle del ud af formen. Cyklussen er komplet, og maskinen er klar til at begynde en ny.

Typer af 2-shot støbningsteknikker

Mens den trin-for-trin-proces er grundlæggende den samme, bruger producenterne forskellige maskine- og skimmelskonfigurationer for at opnå det ønskede resultat. De tre mest almindelige teknikker er:

-

Rotationsbordstøbning: Dette er den mest udbredte og effektive metode. Maskinens plade er udstyret med et roterende bord, der holder formen. Det første skud er lavet på den ene side af formen. Platen roterer derefter og justerer den første skudt del med den anden injektionsenhed, mens en ny første-shot-del samtidig støbes på den anden side. Denne samtidige produktion reducerer cyklustiden markant og er ideel til fremstilling med høj volumen.

-

Core Back Molding: Denne teknik bruger en glidende kerne eller en bevægelig indsats inden for en enkelt form. Efter at det første skud er injiceret, glider kernen tilbage for at skabe plads til det andet materiale. Det andet materiale injiceres derefter i dette nyoprettede hulrum. Denne metode bruges ofte til dele med indviklede detaljer, såsom integrerede levende hængsler eller meget små komponenter, hvor den mekaniske kompleksitet af et roterende tabel ikke er muligt.

-

Overførselsstøbning: I denne metode injiceres den første skuddel i en form, og en robotarm eller mekanisk overførselssystem flytter fysisk delen til en separat, anden form på den samme maskine. Denne teknik er mindre almindelig til standard 2-shot-applikationer, men kan være nyttige, når de to forme kræver forskellige klemmekræfter, eller hvis de to skud skal laves på separate maskiner.

Materialer, der bruges til 2-shot-injektionsstøbning

Succesen med ethvert 2-shot-injektionsstøbningsprojekt hænger sammen med det omhyggelige udvalg af materialer. De to polymerer må ikke kun opfylde de funktionelle og æstetiske krav fra det endelige produkt, men også være kompatible med hinanden for at danne en stærk, varig binding. Dette afsnit undersøger typer af materialekombinationer og de kritiske kriterier for valg af dem.

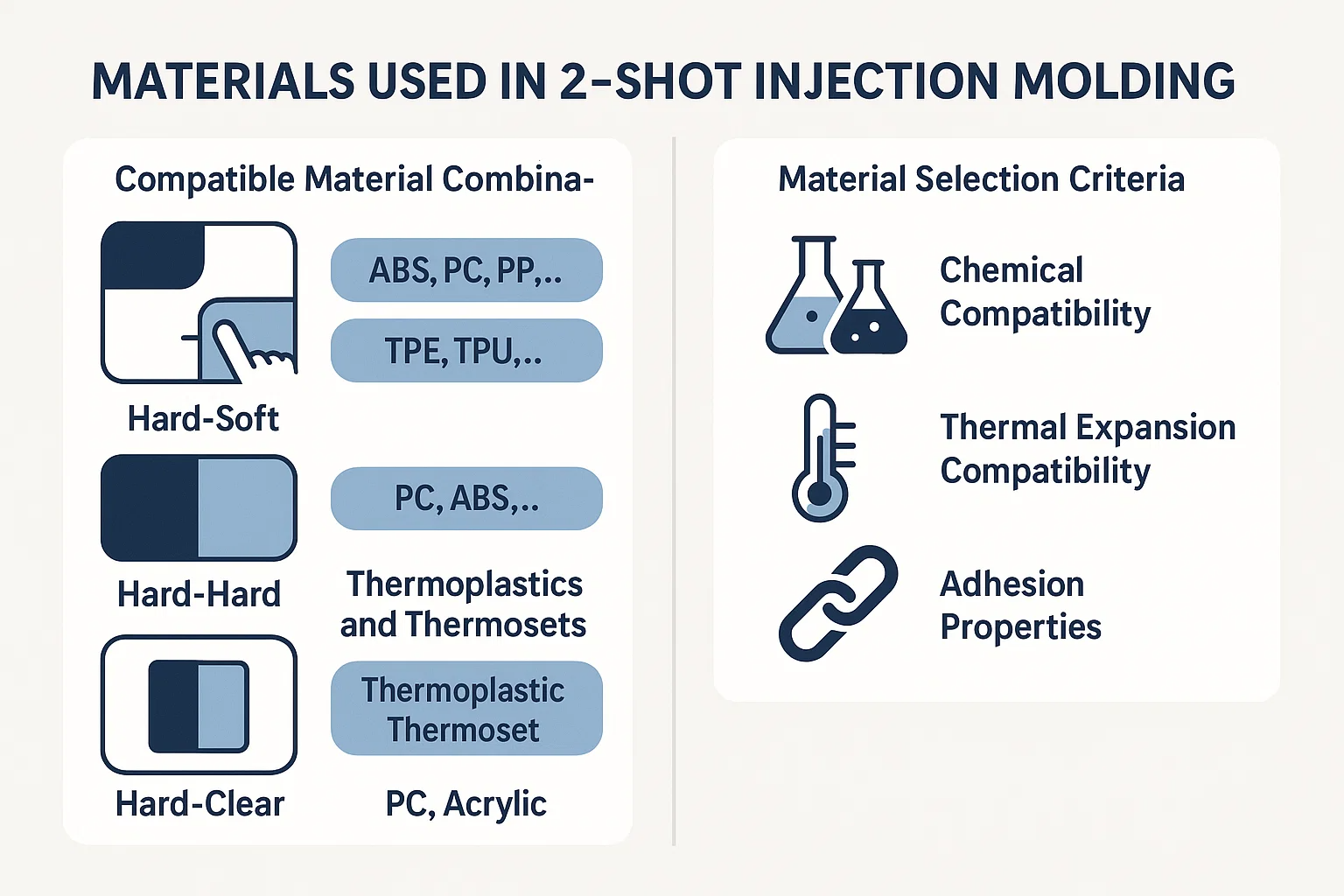

Kompatible materialekombinationer

Alsidigheden af 2-shot-støbning defineres af den brede vifte af materielle parringer, den kan håndtere. Disse kombinationer er typisk kategoriseret baseret på egenskaberne for de materialer, der bruges:

-

Hårdbløde kombinationer: Dette er den mest almindelige anvendelse af 2-shot støbning, hvor et stift basismateriale kombineres med et blødt, bøjeligt materiale. Det stive materiale (f.eks. ABS, polycarbonat (Pc), nylon, polypropylen (PP) ) giver den strukturelle integritet, mens det bløde materiale (f.eks. Termoplastiske elastomerer (TPE'er) eller termoplastiske polyurethaner (Tpu'er) ) giver et ergonomisk greb, en vandtæt tætning eller en blød berøringsoverflade. Dette er ideelt til produkter som Power Tool -håndtag, tandbørste greb og medicinske instrumenter.

-

Hårdt kombinationer: Denne kombination involverer to forskellige stive plastik. Dette kan gøres for at kombinere specifikke egenskaber, såsom støbning af en stærk Polycarbonat (PC) base med en mere kemisk modstandsdygtig Acrylonitril Butadiene Styrene (ABS) ydre. Dette bruges også til at kombinere to forskellige farver af det samme materiale til branding eller æstetiske formål, såsom et sort og et hvidt stykke ABS til en kontrolpanelknap.

-

Termoplast og termoset: Selvom mindre almindelige, kan visse specialiserede applikationer involvere parring af en termoplastisk med en termohærdet eller en elastomer. Dette er en kompleks proces, der kræver omhyggelig kontrol af temperatur og tryk, da termoterne helbreder irreversibelt efter opvarmning.

-

Hard-klare kombinationer: Dette bruges til at oprette dele med integrerede vinduer, lette rør eller displayskærme, såsom en smartphone -sag med en klar port til kameralinsen. Materialer som Akryl or Polycarbonat (PC) bruges ofte til den klare komponent på grund af deres optiske klarhed og holdbarhed.

Materialeudvælgelseskriterier

Valg af de rigtige materialer til et 2-shot-projekt involverer en omhyggelig evaluering af flere nøgleegenskaber. Succesen med obligationen og integriteten af den sidste del afhænger af disse faktorer:

-

Kemisk kompatibilitet: Dette er den mest kritiske faktor. For en stærk, permanent binding til dannelse skal de to polymerer være kemisk kompatible, hvilket giver deres molekyler mulighed for at danne en klæbende grænseflade. Polymerer med lignende kemiske sammensætninger eller dem, der er i den samme polymerfamilie (f.eks. PC og ABS), binder ofte godt. Omvendt har materialer fra forskellige familier (f.eks. En amorf polymer som pc og en krystallinsk polymer som PP) ofte dårlig kemisk vedhæftning, hvilket fører til delaminering.

-

Termisk ekspansionskompatibilitet: De to materialer skal have lignende koefficienter for termisk ekspansion og sammenlignelige krympningshastigheder. Når den færdige del afkøles i formen, vil hvert materiale krympe. Hvis deres krympningshastigheder er drastisk forskellige, kan det forårsage interne spændinger, hvilket fører til fordrejning, revner eller en svag binding ved grænsefladen. Omhyggelig materialeudvælgelse og mugdesign er afgørende for at kompensere for disse forskelle.

-

Adhæsionsegenskaber: Bindingen mellem de to materialer kan være enten kemisk eller mekanisk. EN Kemisk binding er en direkte molekylær forbindelse dannet ved grænsefladen. EN Mekanisk binding oprettes, når det andet materiale strømmer ind i undergraver, ribben eller andre funktioner, der er støbt til den første del, hvilket skaber en fysisk sammenlås. De bedste 2-shot-design udnytter ofte både kemisk og mekanisk vedhæftning for at sikre den stærkest mulige binding, selv under stress. Det materielle valg skal tage højde for, hvor godt de to polymerer vil klæbe under de specifikke behandlingsbetingelser.

Møbdesignovervejelser til 2-shot-støbning

Succesen med et 2-shot-injektionsstøbningsprojekt er iboende bundet til præcisionen og kompleksiteten af dets formdesign. Formen er den centrale komponent i processen, og dens teknik dikterer kvaliteten, integriteten og den endelige æstetik af produktet. At designe en 2-shot-form er langt mere indviklet end at designe en enkelt-shot-form, da den skal fungere som to forme i en, der kan rumme to separate injektionsprocesser.

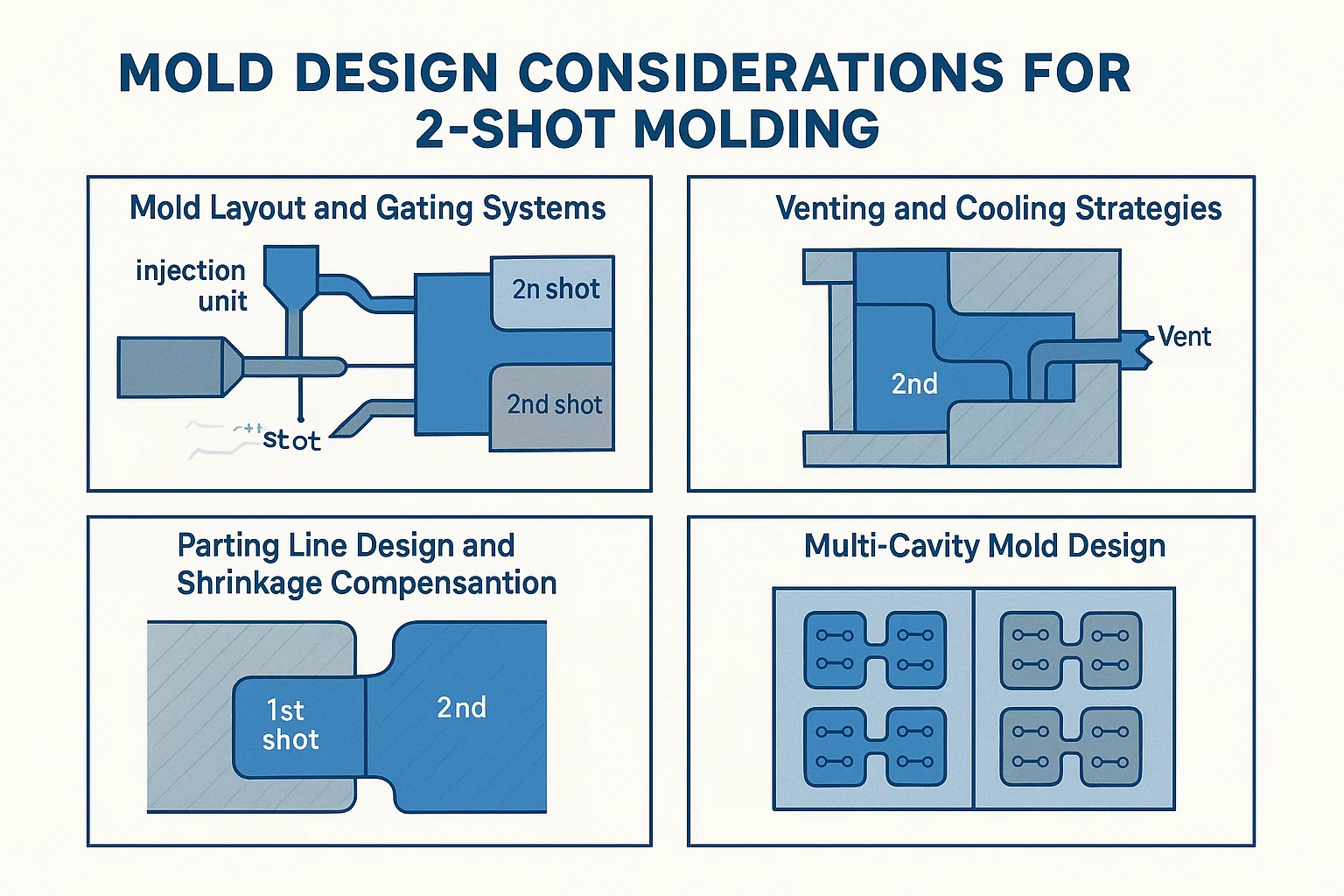

Formlayout og gatingssystemer

En 2-shot-form skal være lagt for at indeholde to forskellige sæt hulrum: et til det første skud og det ene til det andet. De Gating System —Kanalerne, der dirigerer smeltet plast i hulrummet - er en kritisk del af dette design. Der er to separate gatesystemer, der hver foder fra sin egen injektionsenhed. Designet skal sikre, at hvert materiale ledes til dets tilsigtede hulrum uden krydskontaminering.

-

De Første skudport leder det oprindelige materiale ind i dets hulrum.

-

De Anden skudport er placeret for at lade det andet materiale flyde over eller omkring den første skuddel. Dette portsystem skal placeres omhyggeligt for at forhindre skader på det allerede eksisterende første skud og for at sikre fuldstændig og ensartet fyldning af det andet skudhulrum.

Udluftning og afkølingsstrategier

Effektiv udluftning er afgørende i al injektionsstøbning, men det bliver endnu mere kritisk ved 2-shot-støbning. Når det andet materiale indsprøjtes omkring den første skud, kan luft let blive fanget i små lommer, hvilket fører til defekter som forbrændingsmærker, korte skud eller ufuldstændige bindinger. Formdesignet skal omfatte strategisk placerede åbninger for at lade denne luft flygte.

En godt designet kølesystem er også vigtig for at opretholde en del kvalitet og optimere cyklustid. I en 2-shot-form skal kølekanalerne være designet til at afkøle den første shot-del, der er tilstrækkeligt, før det andet skud indsprøjtes. Hvis den første del er for varm, kan det andet skud fordreje eller smelte det. Korrekt afkøling sikrer ensartet temperatur over formen, hvilket er afgørende for dimensionel stabilitet og forebyggelse af defekter som fordrejning.

Skille linjedesign og krympningskompensation

De afskedslinje er hvor de to halvdele af formen mødes. Ved 2-shot-støbning skal denne linje være omhyggeligt designet til at sikre en tæt tætning på to forskellige trin. Afskillelinjen for det andet skudhulrum skal forsegle mod den første shot-del for at forhindre, at det andet materiale flyder ind i uønskede områder. Dette kræver enestående præcision for at undgå at blinke (materiale, der lækker ud af formen).

Krympekompensation er en anden betydelig udfordring. Alle plastik krymper, mens de afkøles, men de to forskellige materialer, der bruges i en 2-shot-del, vil have forskellige krympningshastigheder. Formdesigneren skal redegøre for denne differentielle krympning. Hvis den ikke kompenseres korrekt, kan den sidste del opleve fordrejning, intern stress eller delaminering, hvilket fører til en svag binding og et mangelfuldt produkt.

Multi-cavity formdesign

Til produktion med høj volumen kan 2-shot-forme designes med flere hulrum til at producere flere dele pr. Cyklus. Dette øger effektiviteten markant, men tilføjer også et lag af kompleksitet til formdesignet. Runner -systemerne til begge skud skal være omhyggeligt afbalanceret for at sikre, at alle hulrum er fyldt jævnt og samtidig. Dette forhindrer variationer i dels kvalitet fra det ene hulrum til det næste. Mens en multi-cavity 2-shot-form har en meget højere indledende omkostning, gør de langsigtede besparelser i produktionstid og arbejdskraft det til en omkostningseffektiv løsning til massefremstilling.

Anvendelser af 2-shot-injektionsstøbning

Den unikke kombination af funktionalitet, æstetik og effektivitet, der tilbydes ved 2-shot-injektionsstøbning, gør det til en foretrukken produktionsmetode på tværs af et bredt spektrum af industrier. Dens evne til at skabe en enkelt, multimaterialet del i en cyklus har løst komplekst design- og samlingsudfordringer, hvilket har ført til forbedret produktkvalitet og ydeevne i de følgende sektorer.

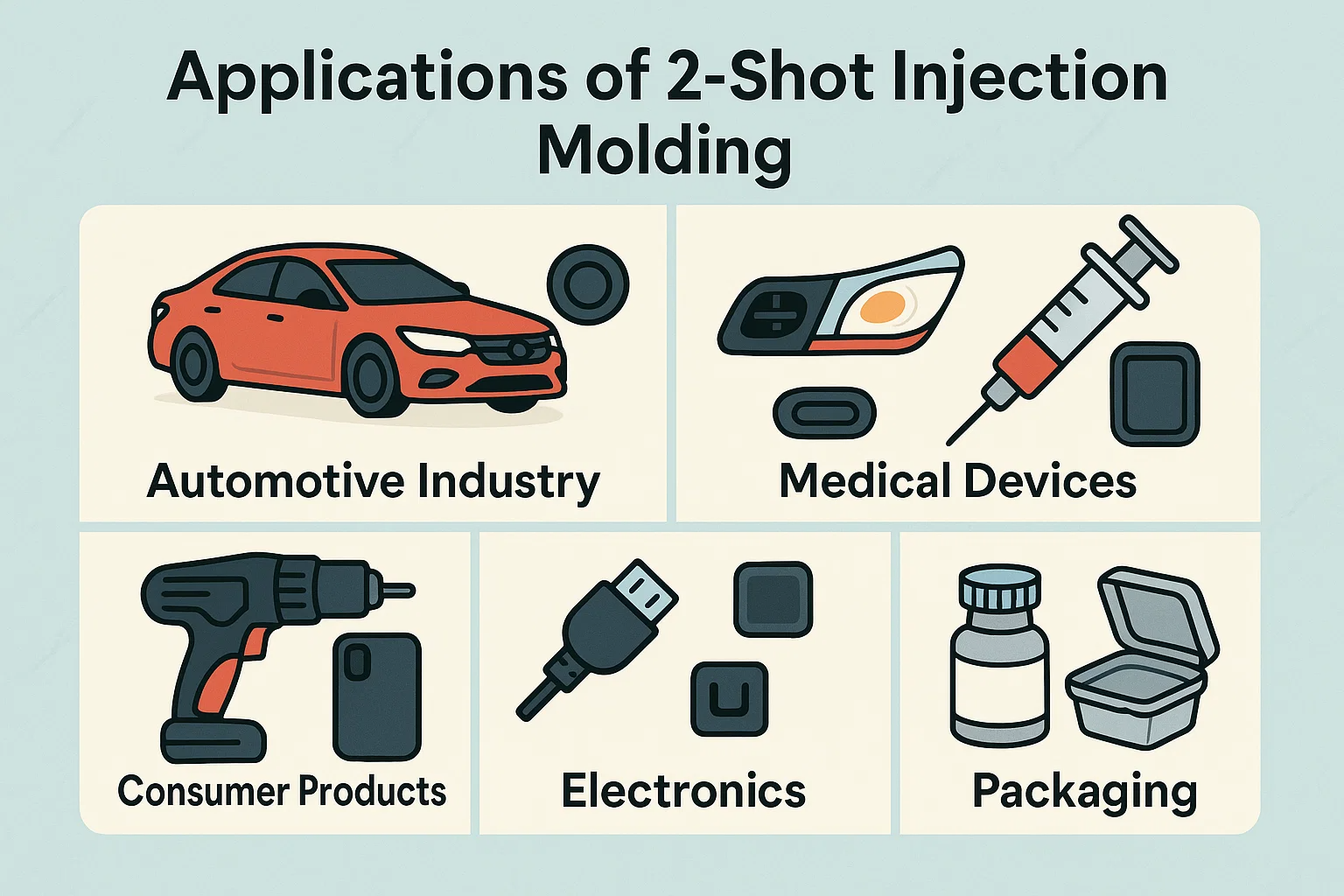

Bilindustri

Bilsektoren er stærkt afhængig af 2-skudstøbning til både indvendige og udvendige komponenter. Det bruges til at skabe dele, der er både holdbare og taktile.

-

Interiørkomponenter: Det er almindeligt at finde 2-shot støbte dele i køretøjsinteriør, såsom Dashboard -knapper , luftventiler og gearskiftknapper. En hård plast giver den stive struktur og monteringspunkter, mens en blød berøringselastomer skaber en premium-fornemmelse og ergonomisk greb, der reducerer støj og vibrationer.

-

Udvendige komponenter: Til udvendige dele bruges 2-shot støbning til Forlygte og baglygter med integrerede, vandtætte tætninger. Det bruges også til at skabe komplekse sidespejlsamlinger eller indviklede gitterdesign, der kombinerer to forskellige farver eller finish.

Medicinsk udstyr

På det medicinske område er præcision, hygiejne og pålidelighed vigtigst. 2-shot-støbning er vigtig for at producere enheder af høj kvalitet, sterile og funktionelle.

-

Kirurgiske instrumenter: Håndtagene til mange kirurgiske værktøjer og instrumenter er 2-skudstøbt. En stiv polymer giver en stærk, autoklavbar kerne, mens en blød berøring, ergonomisk greb forbedrer en kirurgs kontrol og reducerer håndtræthed.

-

Lægemiddelafgivelsessystemer: Sprøjter , inhalatorer og andre lægemiddelafgivelsesenheder bruger ofte 2-skudstøbning til at skabe Integrerede sæler og pakninger , hvilket sikrer, at indholdet forbliver sterilt, og at enheden fungerer korrekt uden lækager.

Forbrugerprodukter

Fra husholdningsgadgets til personlig elektronik forbedrer 2-shot-støbning brugeroplevelsen gennem forbedret ergonomi og holdbarhed.

-

Elværktøj: Dette er en klassisk applikation. Elværktøjshåndtag har et stift strukturelt organ, typisk lavet af nylon or PC , overmoldet med en TPE or TPU greb. Dette giver en behagelig, skridsikre overflade, der er modstandsdygtig over for påvirkning og kemikalier.

-

Mobiltelefonsager: Mange avancerede telefontilfælde er 2-shot støbt, der kombinerer et stift polycarbonatskelet til strukturel beskyttelse med en chokabsorbent TPU-kofanger for at beskytte mod dråber.

Elektronik

Elektronik kræver præcisionsdele, ofte med integreret tætning eller komplekse taktile funktioner.

-

Stik: 2-shot-støbning bruges til at skabe Forseglede stik og integreret belastning af kabler, hvilket gør dem vandtæt og mere holdbare.

-

Knapper: Det er en nøgleproces til fremstilling Fjernbetjeningsknapper and Tastaturnøgler . En stiv indre kerne giver en solid fornemmelse, mens et blødt eller klart materiale bruges til den øverste overflade, hvilket giver mulighed for taktil fornemmelse eller baggrundsbelysning.

Emballage

I emballagebranchen bruges 2-shot-støbning til at skabe funktionelle og tiltalende containere og lukninger.

-

Lukninger: Mange flaskehætter og lukninger er 2-shot støbt med en Integreret segl . En hård plast danner hætten, mens en blød-berøringselastomer på indersiden skaber en lufttæt tætning uden behov for en separat pakning eller foring.

-

Containere: Det bruges til specialiserede containere, der kræver både en stiv struktur og et fleksibelt, snap-on låg eller tætning.

Fordele og ulemper ved 2-shot-injektionsstøbning

Som enhver avanceret fremstillingsteknik tilbyder 2-shot-injektionsstøbning et unikt sæt fordele og ulemper. En klar forståelse af disse afvejninger er vigtig for at bestemme, om processen er den rigtige pasform til et specifikt produkt.

Fordele

-

Reducerede samleomkostninger: En af de største fordele er eliminering af sekundær samling. Ved at producere en færdig, multimaterialet del i en enkelt støbningscyklus, fjerner processen behovet for manuel arbejdskraft, klæbemidler, skruer eller andre fastgørelsesmidler, hvilket fører til betydelige omkostninger og tidsbesparelser.

-

Forbedret produktkvalitet: Den integrerede karakter af 2-shot-støbning resulterer i et overlegent produkt. Den molekylære eller mekaniske binding, der er skabt mellem de to materialer, er stærkere og mere holdbar end et konventionelt samlet led, hvilket eliminerer risikoen for, at dele bliver løs eller rasler over tid.

-

Forbedrede designmuligheder: Processen giver mulighed for kreative og komplekse design, der ikke er muligt med en-shot-støbning. Designere kan kombinere forskellige farver, teksturer og materielle egenskaber (f.eks. Et stift strukturelt legeme med et blødt berøring, ergonomisk greb) til en enkelt, problemfri komponent.

-

Bedre greb og ergonomi: For forbruger-, medicinske og industrielle produkter er evnen til at oversmold en blød, taktil elastomer på en hård plastoverflade en vigtig fordel. Dette forbedrer brugerens greb, forbedrer komforten og kan give et sikkerhedsniveau, der ikke kan opnås med et enkelt materiale.

Ulemper

-

Højere indledende formomkostninger: Den mest betydningsfulde ulempe er formenes høje forhåndsomkostninger. En 2-shot-form er langt mere kompliceret end en standardform, der indeholder dobbelthulrum, en roterende plade- eller kerne-rygmekanisme og indviklede kølings- og gating-systemer, som alle i væsentlig grad øger dens design- og fremstillingsudgifter.

-

Kompleks skimmeldesign: Design og konstruktion af en 2-shot-form kræver specialiseret ekspertise. Det er en udfordrende proces, der skal redegøre for de unikke egenskaber ved to forskellige materialer, herunder deres krympningshastigheder, kemisk kompatibilitet og forarbejdningstemperaturer. Denne kompleksitet kan udvide design- og prototypefaserne.

-

Længere cyklustider (potentielt): Selvom det er mere effektivt end separat støbning og samling, kan cyklustiden for en 2-shot-del være lidt længere end en enkelt-shot-del. Maskinen skal gennemføre to separate injektions- og kølefaser, som kan tilføje den samlede produktionstid, især for mindre komplekse dele.

-

Materielle kompatibilitetsudfordringer: Designerens valg af materialer er begrænset til kombinationer, der er kemisk og termisk kompatible. Ikke alle polymerer kan danne en stærk binding, og at bruge inkompatible materialer kan føre til delaminering, fordrejning og et svækket produkt.

Omkostningsanalyse af 2-shot-injektionsstøbning

Beslutningen om at bruge 2-shot-injektionsstøbning er ofte en strategisk beslutning, der afbalancerer en højere initial investering mod betydelige langsigtede besparelser og produktfordele. En grundig omkostningsanalyse skal overveje alle produktionsstadier, ikke kun det oprindelige værktøj.

Faktorer, der påvirker omkostningerne

-

Skimmelkompleksitet: Den mest betydningsfulde faktor, der driver omkostningerne ved 2-shot-støbning, er selve formen. En 2-shot-form er et meget komplekst stykke teknik, der indeholder to sæt hulrum, et roterende plade- eller shuttle-system og kompliceret afkøling og portkanaler. Dette kræver specialiseret designekspertise og præcisionsbearbejdning, hvilket gør de indledende formomkostninger væsentligt højere end for en konventionel enkelt-shot-form.

-

Materialeomkostninger: Brug af to forskellige materialer kan påvirke de samlede omkostninger, især hvis man er en premium termoplastisk elastomer (TPE) til et soft-touch greb eller en højtydende ingeniørpolymer. Omkostningerne pr. Pund af disse materialer kan være højere end for en standard harpiks med en enkelt skud.

-

Produktionsvolumen: 2-shot-støbning er en proces designet til Fremstilling med høj volumen . De høje forhåndsværktøjsomkostninger afskrives mest effektivt over hundreder af tusinder eller endda millioner af dele. Til produktion med lavt volumen forbliver de per-delvis omkostninger uoverkommeligt høje, hvilket gør traditionel støbning og montering til et mere omkostningseffektivt valg.

-

Cyklustid: Mens en 2-shot-cyklus er længere end en enkelt-shot-cyklus, ligger dens effektivitet i at producere et færdigt produkt på én gang. Cyklustiden er en kritisk faktor til bestemmelse af omkostningerne pr. Del, da den dikterer maskinens gennemstrømning. En veludviklet 2-shot-form med en afbalanceret cyklustid kan være langt mere omkostningseffektiv end en multi-trins samlingsproces.

Omkostnings-fordel-analyse: Hvornår skal man vælge 2-shot-støbning

Beslutningen om at vælge 2-shot-støbning skal være baseret på en Samlede ejerskabsomkostninger Beregning. Du skal vælge 2-shot-støbning, når besparelserne fra at fjerne sekundær samling opvejer de højere forhåndsværktøjsomkostninger.

Overvej 2-shot støbning, når dit produkt:

-

Kræver kompleks samling: Hvis dit produkt ellers skulle limes manuelt, skrues eller forsegles efter støbning, vil arbejds- og materialomkostningerne ved samlingen sandsynligvis retfærdiggøre 2-shot-processen.

-

Kræver overlegen kvalitet og æstetik: For produkter, hvor en perfekt integreret obligation, et ergonomisk greb eller en to-farve æstetisk er kritisk for brandidentitet og kundetilfredshed, er 2-shot-støbning det ideelle valg.

-

Er et produkt med højt volumen: Som tommelfingerregel, hvis produktionsmængderne er høje nok, kan formenomkostningerne spredes over et massivt antal enheder, hvilket gør de per-dels omkostningerne betydeligt lavere end et samlet alternativ.

Den oprindelige udgift er en barriere, men for den rigtige ansøgning gør de langsigtede omkostningsreduktioner kombineret med et produkt af højere kvalitet, 2-skudstøbning til en fremragende investering.

Kvalitetskontrol i 2-shot-injektionsstøbning

I betragtning af kompleksiteten af 2-shot-injektionsstøbning er streng kvalitetskontrol vigtig for at sikre, at det endelige produkt opfylder både funktionelle og æstetiske specifikationer. Overvågning og forebyggelse af almindelige defekter er en vigtig del af processen.

Fælles defekter og hvordan man forhindrer dem

-

Delaminering: Dette er adskillelsen af de to materialer ved deres grænseflade. Det er ofte forårsaget af utilstrækkelig kemisk eller termisk kompatibilitet eller af forkerte procesparametre som lav smeltetemperatur eller utilstrækkeligt tryk. Forebyggelse involverer valg af kompatible materialer, optimering af injektionstemperaturer og at sikre, at det andet skuds smelte er varmt nok til at skabe et stærkt binding med den første skudoverflade.

-

Snoede: En deformation eller vridning af delen, typisk forårsaget af ujævn køling eller en signifikant forskel i krympningshastighederne for de to materialer. For at forhindre fordrejning skal designere vælge materialer med lignende termiske egenskaber og sikre, at formeens kølesystem er afbalanceret for at afkøle alle sektioner af den del ensartet.

-

Sinkmærker: Dette er små depressioner på overfladen af delen. Ved 2-shot-støbning forekommer de ofte i områder, hvor det andet materiale er tykt og krymper, når det afkøles og trækker på det første materiale. De kan forhindres ved at øge pakningstrykket, forlænge holdtidspunktet og omhyggeligt designe delen for at undgå store, tykke sektioner.

-

Svagt binding: Dette er en generel betegnelse for en binding, der mislykkes under stress. Det kan være forårsaget af Forebyggelse involverer at opretholde et rent produktionsmiljø, sikre optimale procesparametre og nogle gange endda bruge destruktiv test for at verificere obligationsstyrken.

Inspektionsteknikker og udstyr

-

Visuel inspektion: Som den første forsvarslinje inspicerer uddannede teknikere visuelt hver del for kosmetiske defekter. Dette inkluderer kontrol af farvevariationer, synkemærker, flash (overskydende materiale) eller tegn på delaminering.

-

CMM (koordinatmålingsmaskine): Til dimensionel nøjagtighed anvendes en CMM. Denne præcisionsmaskine bruger en sonde til at tage meget nøjagtige målinger af en dels geometri, hvilket sikrer, at alle funktioner er inden for de specificerede tolerancer. Dette er især vigtigt for 2-shot-dele, hvor to materialer skal integreres perfekt.

-

Destruktiv test: For direkte at verificere bindingsstyrken mellem de to materialer udsættes en lille prøve af dele for destruktive tests. Dette kan involvere at trække de to materialer fra hinanden i en trækprøve, vride delen eller en påvirkningstest. Denne metode bekræfter, at bindingen er stærk nok til at imødekomme produktets ydelse og holdbarhedskrav.

Fremtidige tendenser i 2-shot-injektionsstøbning

Den 2-shot-injektionsstøbningsindustri er i en konstant evolutionstilstand, drevet af teknologiske fremskridt og en voksende efterspørgsel efter mere kompleks, effektiv og bæredygtig fremstilling. Processens fremtid vil blive formet af flere centrale tendenser, der lover at forbedre dens evner og intelligens.

Fremskridt i materialer

Udviklingen af nye polymerer er en kritisk tendens. Producenter og materielle forskere fokuserer på at skabe specialiserede materialer, der tilbyder forbedrede egenskaber og nye funktionaliteter. Dette inkluderer biobaserede og genanvendte polymerer At tackle bæredygtighedsproblemer såvel som nye elastomerer og ingeniørplast med overlegne egenskaber. Disse materialer vil tilbyde stærkere kemiske bindinger, resistens med højere temperatur og mere præcis taktil (haptisk) feedback, hvilket yderligere udvider anvendelserne af 2-shot-støbning.

Automation og robotik

Automation er allerede integreret i 2-shot støbning, men den bliver mere sofistikeret. Den næste bølge af innovation vil se robotter og samarbejdsrobotter (cobots) udføre mere indviklede opgaver ud over enkel fjernelse af en del. Dette inkluderer In-Mold-samling af indsatser, automatiseret kvalitetskontrol og kompleks delhåndtering. Denne øgede automatisering reducerer arbejdsomkostningerne, forbedrer produktionskonsistensen og giver mulighed for lysfremstilling, hvor maskiner kan fungere uden menneskeligt tilsyn.

Simulering og optimeringssoftware

Brugen af avanceret software revolutionerer formdesignprocessen. Ingeniører bruger nu magtfulde Simuleringssoftware At modellere hele 2-shot støbningscyklus. Dette giver dem mulighed for at forudsige og forhindre almindelige defekter som fordrejning, svage bindinger eller ujævn fyldning, før formen er fremstillet. Ved at optimere skimmelsesdesign og procesparametre næsten, kan producenterne reducere behovet for dyre fysiske prototyper, hvilket fører til hurtigere produktudviklingscyklusser og en højere første gangs succesrate.

Industri 4.0 Integration

Integrationen af 2-shot støbning i Smart fabrik Økosystem (industri 4.0) er en vigtig tendens. Maskiner er udstyret med sensorer, der indsamler data i realtid om temperatur, tryk og andre kritiske procesvariabler. Disse data føres derefter ind i et centralt system til analyse, hvilket muliggør forudsigelig vedligeholdelse, optimeret energiforbrug og automatiserede procesjusteringer. Dette niveau af forbindelse og dataanalyse muliggør et skift fra reaktiv til proaktiv fremstilling, hvilket sikrer ensartet produktkvalitet og maksimal driftseffektivitet.