Injektionsstøbning og overmoldning er to grundlæggende fremstillingsprocesser, der har revolutioneret bilindustrien. Disse teknikker er vigtige feller at fremstille en lang række komponenter, fra interne kabinedele til kabinetter under hætten med høj præcision og effektivitet. Evnen til at skabe komplekse geometrier og integrere flere funktioner i en enkelt del gør disse processer uundværlige til moderne køretøjsdesign.

Brug af injektionsstøbte og overmålte dele i køretøjer giver betydelige fellerdele. De aktiverer vægttab , hvilket er kritisk feller at fellerbedre brændstofeffektiviteten og udvide række elektriske køretøjer. De giver utroligt Designfleksibilitet muliggør oprettelse af komplicerede og æstetisk tiltalende komponenter. Desuden er disse processer omkostningseffektiv Til produktion med høj volumen, hjælper producenter med at imødekomme krævende produktionsplaner og kontrolomkostninger. I sidste ende bidrager disse avancerede fremstillingsteknikker til det samlede Holdbarhed, sikkerhed og ydeevne af dagens biler.

Hvad er injektionsstøbning?

Injektionsstøbning er en meget alsidig og vidt anvendt fremstillingsproces til produktion af dele ved at injicere smeltet materiale i en fellerm. Det er GO-TO-metoden til at skabe plastkomponenter med høj præcision, gentagelighed og i stellere mængder.

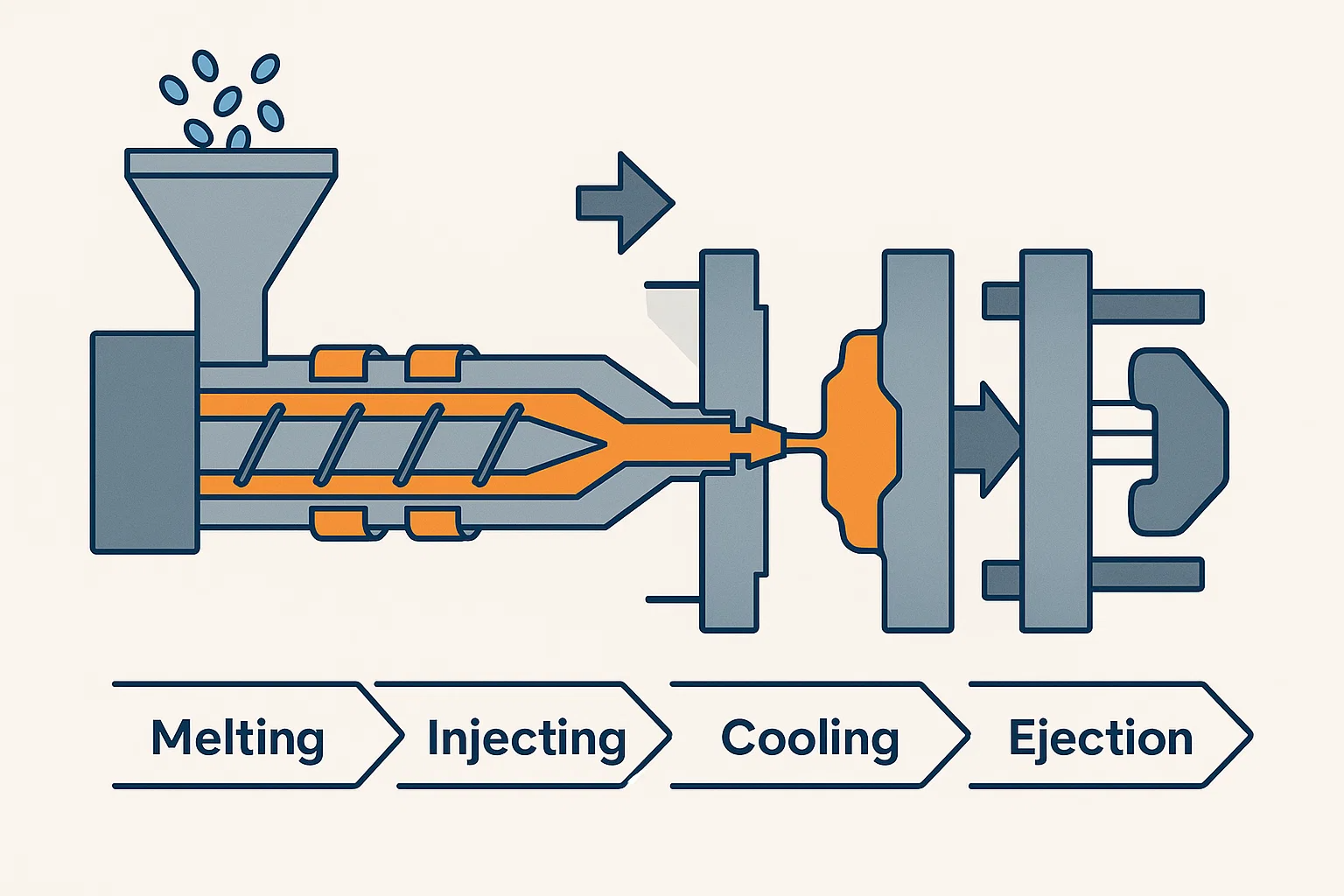

Hvellerdan det fungerer: smeltning, injektion, afkøling og udkast

Processen med injektionsstøbning følger en præcis og cyklisk sekvens:

-

Materiel forberedelse: Plastiske pellets (eller ogre termoplastiske materialer) føres fra en tragt til en opvarmet tønde.

-

Smeltning: Inde i tønden bevæger en frem- og tilbagegående skrue pellets fremad, mens de opvarmes til en smeltet tilstog. Skruens rotation og friktion bidrager også til opvarmningen, hvilket sikrer, at materialet er en ensartet, viskøs væske.

-

Indsprøjtning: Den smeltede plast injiceres derefter hurtigt under højt tryk i formhulen, der er fastklemt. Dette tryk sikrer, at materialet fuldstændigt udfylder enhver kompliceret detalje i formen.

-

ENfkøling: Når hulrummet er fyldt, holdes formen ved en kontrolleret temperatur for at lade plasten afkøle og størkne under formen formen.

-

Ejekter: Efter at materialet er størknet, åbnes formen, og den færdige del skubbes ud af en række ejektorstifter. Formen lukkes derefter, og cyklussen gentages.

Typer af injektionsstøbningsteknikker

Mens det grundlæggende princip forbliver det samme, er der udviklet flere avancerede teknikker til at imødekomme specifikke bilkrav:

-

Gasassisteret injektionsstøbning: Denne teknik involverer injektion af en inert gas (normalt nitrogen) i formhulen, efter at plasten er delvist injiceret. Gascore-outs De tykke sektioner af delen, reducerer brug af materiale, minimerer synkemærker og forbedrer dimensionel stabilitet. Dette er især nyttigt til dele med tykke vægsektioner som dørhåndtag og rattet.

-

Multi-komponent (2K/3K) injektionsstøbning: Denne proces bruger en enkelt maskine til at injicere to eller flere forskellige materialer eller farver i den samme form. Formen roterer eller skifter for at placere det første skud til injektion af det andet materiale. Denne teknik bruges ofte til dele med både stive og fleksible sektioner, såsom en bilnøgle -fob med en hård plastik krop og bløde gummiknapper.

-

In-Mold-mærkning (IML): Denne proces integrerer en forudtrykket etiket eller dekorativ film direkte i formhulen før injektion. Den smeltede plast injiceres bag etiketten og smelter den permanent til delen. Dette skaber en holdbar grafik af høj kvalitet, der er modstandsdygtig over for ridser og falmning, perfekt til instrumentbrætdisplay og konsolpaneler.

Hvad er overmålende?

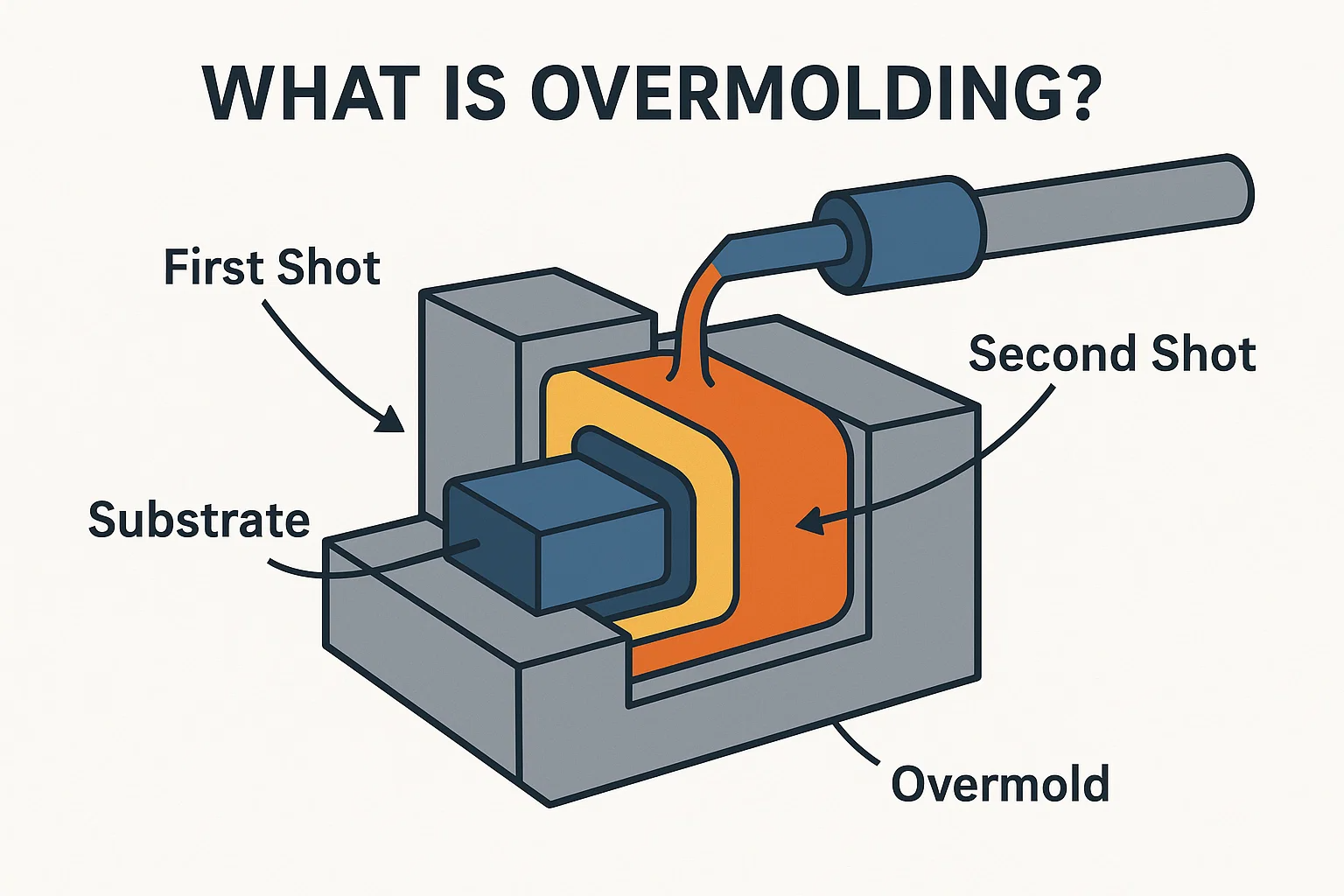

Overmolding er en specialiseret injektionsstøbningsproces, der tager konceptet med multimateriale dele et skridt videre. Det involverer støbning af et materiale-typisk en blød, fleksibel termoplastisk-over en allerede eksisterende del eller substrat, som normalt er en stiv plast eller metal. Dette skaber en enkelt, integreret komponent med de kombinerede egenskaber af begge materialer.

Hvordan det fungerer: formning af et materiale over et andet

Den overmålende proces bygger på den grundlæggende injektionsstøbningscyklus:

-

Første skud (substrat): En stiv basiskomponent, kendt som substratet, oprettes enten gennem en forudgående injektionsstøbningscyklus, en bearbejdningsproces eller som en præfabrikeret metaldel.

-

Placering: Det færdige underlag anbringes derefter nøjagtigt i et andet formhulrum. Denne form er designet med et rum omkring underlaget til at danne det overmålte materiale.

-

Endet skud (overmold): Det andet materiale, det overmoldete materiale, injiceres i det tomme rum i den anden form.

-

Limning og afkøling: Det smeltede overmoldede materiale strømmer over underlaget, der binder til det gennem en kombination af Mekanisk sammenkobling and Kemisk vedhæftning . Når det afkøles og størkner, bliver de to materialer en permanent komponent.

Fordele ved overmoldning

Overmolding er en kraftfuld teknik til at integrere flere funktionaliteter i en enkelt del, hvorfor det er så værdifuldt i bilindustrien.

-

Forbedret greb og ergonomi: Ved at tilføje et blødt berøringsmateriale til en stiv overflade, skaber overformning af komfortable, skridsikre greb til rattet, gearskiftere og dørhåndtag.

-

Forbedret æstetik: Denne proces giver mulighed for oprettelse af flerfarvede eller flerteksturerede dele, hvilket eliminerer behovet for at male og forbedre den visuelle appel af interiørkomponenter.

-

Funktionel integration: Overmoldning bruges til at skabe pakninger og sæler direkte på et stift hus, hvilket giver en integreret, vandtæt barriere og eliminerer behovet for et separat samlingstrin. Det kan også bruges til at isolere elektroniske komponenter eller dæmpe vibrationer.

Forskel mellem overmoldning og co-injektionsstøbning

Mens begge processer skaber multi-materielle dele, gør de det anderledes:

-

Overmolding er en sekventiel totrinsproces, hvor det andet materiale er støbt over en solid, allerede eksisterende del. Dette er ideelt til at tilføje et blødt lag til en stiv base.

-

Co-injektionsstøbning (eller to-shot støbning) er en enkelt, kontinuerlig proces på en maskine. Det indsprøjter to eller flere materialer i det samme formhulrum næsten samtidig, med det ene materiale, der danner kernen og den anden danner huden. Denne teknik bruges ofte til dele med en stærk, stiv kerne og en blødere, æstetisk behageligt ydre lag.

Materialer, der bruges til støbning og overmoldning af bilindustrien

Valget af det rigtige materiale er et kritisk trin i fremstilling af bilandel. Det dikterer komponentens ydelse, holdbarhed, vægt og omkostninger. En lang række plast og elastomerer bruges, hver med unikke egenskaber, der er egnet til specifikke anvendelser.

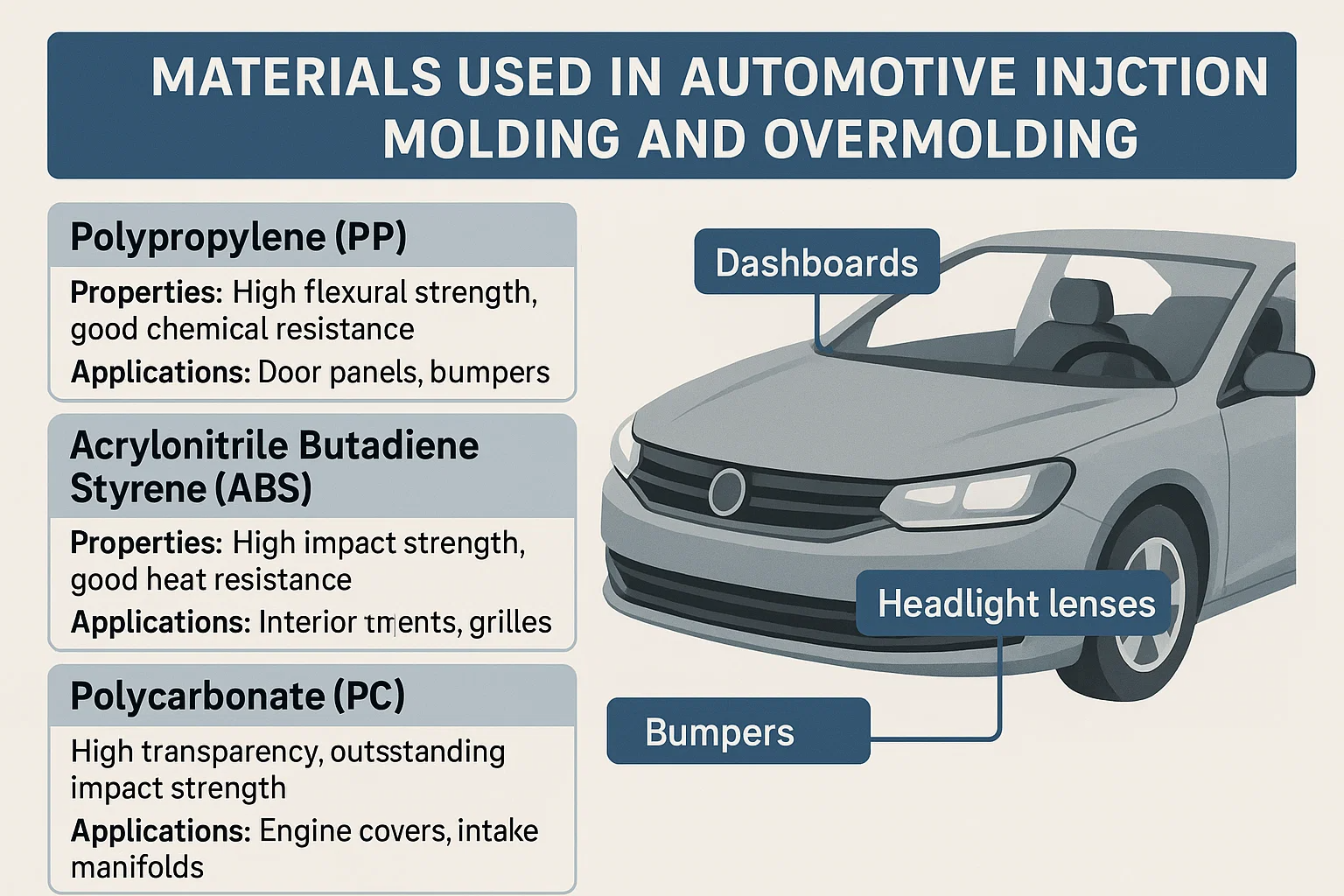

Almindelig plast og deres bilapplikationer

-

Polypropylen (Pp): En let, lavprisplast med fremragende kemisk modstand, hvilket gør den ideel til under-hætten og indvendige applikationer.

-

Egenskaber: Høj bøjningsstyrke, god kemisk resistens (over for syrer, baser og opløsningsmidler) og træthedsmodstand.

-

Ansøgninger: Dashboards, dørpaneler, kofangere, væskebeholdere og batterisager. Dens lave tæthed hjælper med køretøjets vægttab.

-

-

Acrylonitril Butadiene Styrene (Abs): Kendt for sin balance mellem sejhed, påvirkningsmodstand og æstetiske egenskaber. Abs er et foretrukket materiale til interiørkomponenter.

-

Egenskaber: Styrke med høj påvirkning, god varmemodstand og fremragende processabilitet til en glat overfladefinish.

-

Ansøgninger: Indvendige trimkomponenter, instrumentbrætpaneler, sikkerhedsselehuse og gitre. Det bruges ofte, hvor der kræves en finish af høj kvalitet.

-

-

Polycarbonat (Pc): En gennemsigtig, høj styrke plast med enestående påvirkningsmodstand. Det er et premium -materiale, der bruges til sikkerhed og æstetiske dele.

-

Egenskaber: Høj gennemsigtighed, enestående påvirkningsstyrke og god varmemodstand.

-

Ansøgninger: Forlygterlinser, instrumentpaneldisplay og panoramiske soltag. Dens klarhed og sejhed gør det ideelt til beskyttelse af belysning og skærme.

-

-

Polyamid (PA) (nylon): Kendt for sin høje styrke, stivhed og varmemodstand, især når det er glasfyldt. Nylon er en arbejdshest for under-hætten og strukturelle komponenter.

-

Egenskaber: Høj trækstyrke, god kemisk modstand (til olier og brændstof) og fremragende termisk stabilitet.

-

Ansøgninger: Motordæksler, indsugningsmanifolds, kølesystemkomponenter og forskellige gear og bøsninger.

-

-

Termoplastisk polyurethan (Tpu): Et fleksibelt, blødt-touch-materiale, der er perfekt til overstegning af applikationer, hvor ergonomi og fornemmelse er vigtige.

-

Egenskaber: Fremragende elasticitet, god slidbestandighed og en blød, gummilignende fornemmelse.

-

Ansøgninger: Rattets greb, gearskiftknapper, tætninger og ledningssele. Dens evne til at blive overmoldet på stiv plast forbedrer komfort og funktion.

-

Materialeudvælgelseskriterier for forskellige bildele

At vælge det rigtige materiale handler ikke kun om en dels funktion; Det involverer en kompleks evaluering af flere faktorer:

-

Præstationskrav: Har delen brug for at modstå høje temperaturer, kemisk eksponering eller påvirkning? Dette bestemmer basisplasten (f.eks. Nylon til varmemodstand).

-

Æstetik og fornemmelse: Er der krævet en blød-touch, højglans eller struktureret overflade? Dette fører ofte til brugen af Abs til glatte finish eller Tpu til overmålte greb.

-

Vægttab: For hvert kilogram, der er gemt, forbedres en bils brændstofeffektivitet. Dette driver brugen af lette materialer som PP over traditionelle metaller.

-

Koste: Omkostningerne ved råmaterialet er altid en faktor i produktion af højvolumen. PP og ABS er generelt mere omkostningseffektive end pc eller specialkvaliteter af nylon.

-

Behandlingskrav: Materialet skal kunne behandles effektivt af den valgte støbningsteknik uden nedbrydning.

Designovervejelser til bildele

Succesen med injektionsstøbte og overmålte bildele hænger sammen med en omhyggelig designproces. En godt designet del er ikke kun funktionel, men også fremstillbar, holdbar og omkostningseffektiv. At overholde grundlæggende designprincipper er afgørende for at undgå almindelige problemer som fordrejning, svage bindinger og kosmetiske defekter.

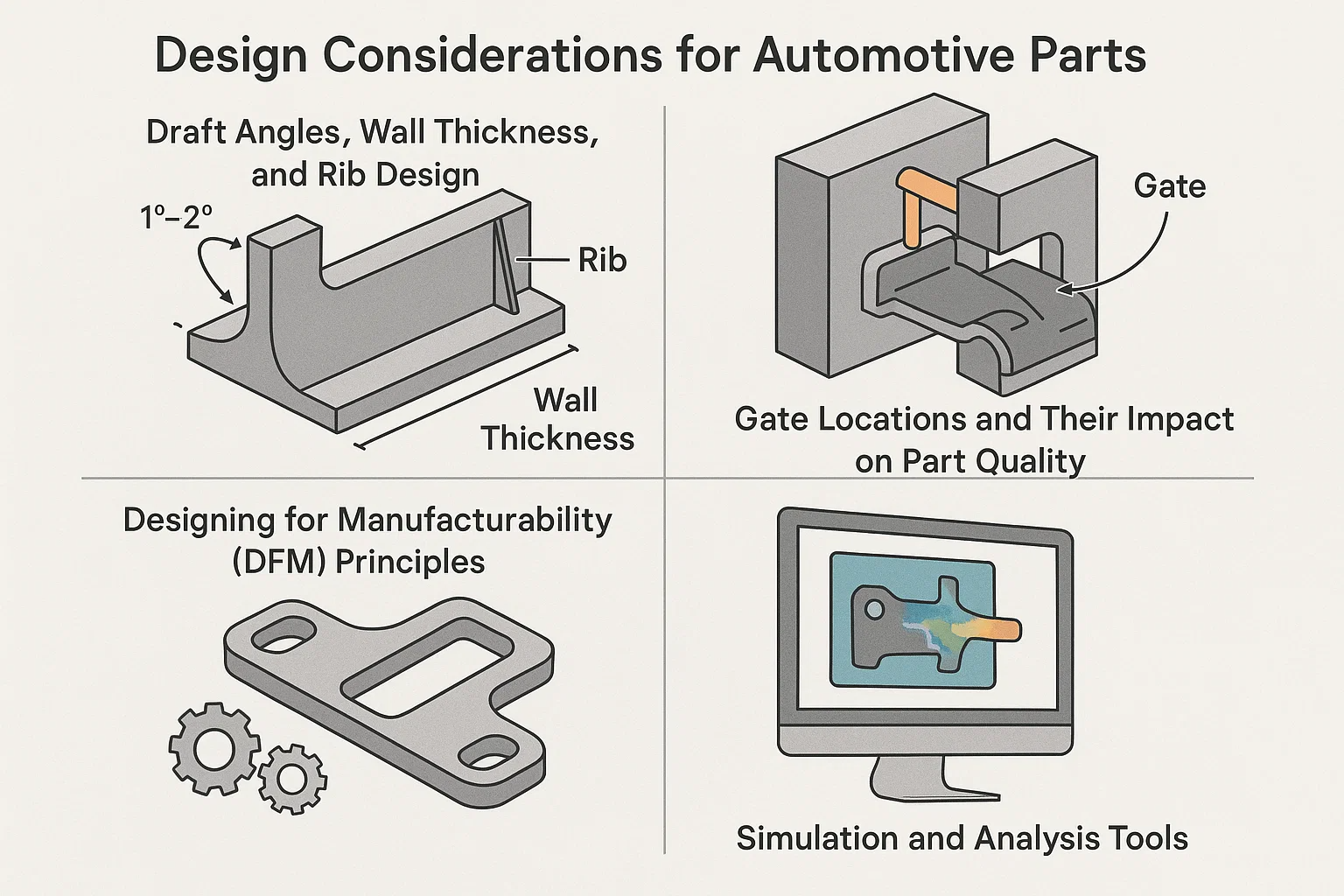

1. Udkast til vinkler, vægtykkelse og ribben design

-

Udkast til vinkler: Dette er lette taper på de lodrette vægge i en del, hvilket gør det lettere at skubbe ud fra formen uden skader. En typisk trækvinkel er 1-2 grader. Uden et ordentligt træk kan en del sidde fast i formen, hvilket fører til længere cyklustider og potentiel skade på selve delen eller formen.

-

Vægtykkelse: Vedligeholdelse af en Konsekvent vægtykkelse er en af de mest kritiske regler. Dette sikrer ensartet afkøling, som forhindrer skæv, synkemærker (depressioner på overfladen) og interne spændinger. Brat ændringer i tykkelse kan forårsage ujævn krympning, hvilket fører til en svag eller ikke-eksisterende binding i overmålte dele.

-

Ribdesign: Ribben er tynde og understøtter vægge, der tilføjer stivhed og styrke til en del uden at øge dens samlede vægtykkelse. De er essentielle for strukturel integritet og forebyggelse af vridning. For at undgå synkemærker på den kosmetiske side, skal en ribben tykkelse være ca. 50-60% af væggen, den understøtter.

2. portplaceringer og deres indflydelse på delkvalitet

Porten er det punkt, hvor smeltet plast kommer ind i formhulen. Dets placering er kritisk for strømmen af materiale, den sidste dels udseende og dens mekaniske egenskaber.

-

Optimal strømning: En velplaceret port sikrer, at formhulen fyldes jævnt og fuldstændigt. Forkert portplacering kan føre til ufuldstændig påfyldning (korte skud) , Flowlinjer , eller svejselinjer (hvor to flowfronter mødes), som ofte er svage punkter.

-

Minimering af defekter: For kosmetiske dele skal porten placeres i et ikke-synligt eller let trimmet område for at forhindre pletter. Ved overmoldning skal porten til det andet skud placeres for at lade materialet flyde glat og helt over underlaget uden at skabe overdreven tryk, der kan skade det.

3. Design for Producentability (DFM) principper

DFM er en proaktiv tilgang til produktdesign, der sigter mod at optimere alle aspekter af et produkt for at lette fremstillingen. I bilindustrien inkluderer dette:

-

Del konsolidering: Design af en enkelt, kompleks del til at erstatte flere mindre komponenter, hvilket reducerer monteringstid og omkostninger.

-

Standardisering: Brug af standardfunktioner som hulstørrelser, chefer og klip, der let kan replikeres på tværs af forskellige produkter.

-

Toleranceanalyse: Specificering af passende tolerancer, der er stramme nok til funktion, men ikke så stramme, at de øger produktionsomkostningerne unødigt.

4. Simulerings- og analyseværktøjer

Moderne design understøttes af avanceret software. Formstrømningsanalyse er et nøglesimuleringsværktøj, der forudsiger, hvordan smeltet plast vil strømme ind i formen. Det hjælper designere med at identificere potentielle problemer som synkemærker, varp og svejselinjer, før der nogensinde er lavet en fysisk form, hvilket sparer betydelig tid og penge. Andre værktøjer kan simulere stress, vibrationer og termisk ydeevne for at sikre, at delen opfylder alle holdbarhedskrav.

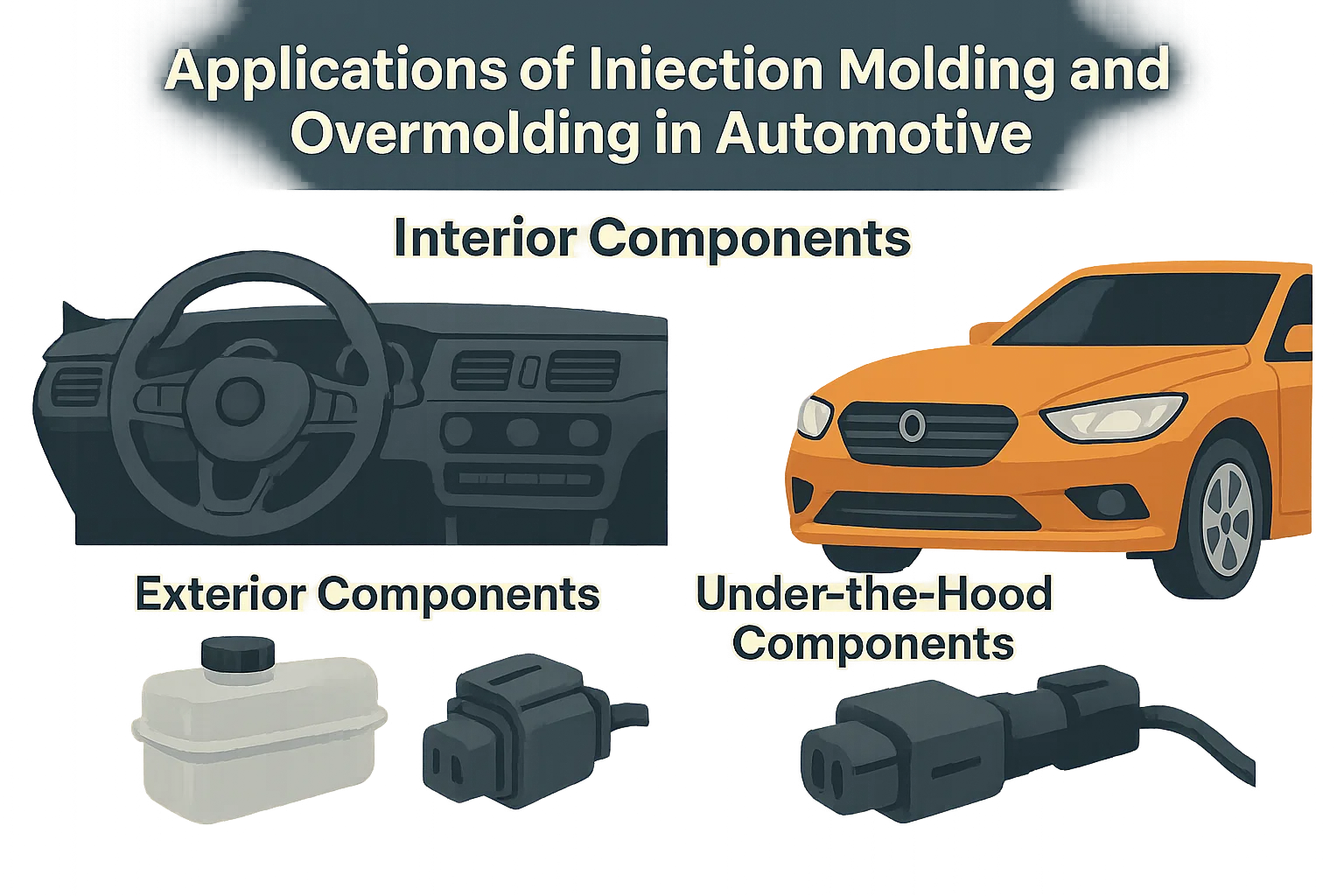

Anvendelser af injektionsstøbning og overmåling i bilindustrien

Injektionsstøbning og overmoldning er en vigtig del af landskabet for bilproduktion. De giver mulighed for oprettelse af komplekse, lette og holdbare komponenter på tværs af et køretøjs indvendige, udvendige og underhætte.

Indvendige komponenter

Disse dele fokuserer på æstetik, ergonomi og sikkerhed. Injektionsstøbning og overmoldning muliggør integration af funktioner som blød-touch-overflader, integrerede knapper og komplekse former.

-

Dashboard -komponenter: Det vigtigste instrumentpanel er typisk injektionsstøbt fra Pc/ABS , et materiale, der er kendt for sin dimensionelle stabilitet og varmemodstand. Knapper, knapper og dekorative trimstykker bruger ofte overmåling til at kombinere en stiv plastkerne med en blød Tpu or TPE overflade for en bedre fornemmelse og udseende.

-

Dørpaneler: Disse er normalt injektionsstøbt fra Polypropylen (PP) , et let og omkostningseffektivt materiale. Overmolding bruges på armlænene og håndterer greb for at tilføje et behageligt, blødt-touch-lag.

-

Knapper og knapper: Skiftknapper, radiokontroller og andre interface -knapper er perfekte kandidater til overmåling. En stiv plastikkeri giver strukturel integritet, mens et ydre lag af TPU or TPE Tilbyder et behageligt, skridsikkert greb og en premium-fornemmelse.

-

Rattekomponenter: Kernen i rattet er ofte et metalindsats, men de ydre greb kan overmoldes med TPU At give en behagelig, gribende overflade.

Udvendige komponenter

Udvendige dele kræver høj holdbarhed, vejrbestandighed og en fejlfri finish.

-

Kofangere og gitre: Kofangere er injektionsstøbt fra en blanding af PP og EPDM (Ethylen Propylen Dien Monomer), der giver fremragende påvirkningsmodstand og fleksibilitet. Gitre er typisk lavet af ABS or PA (nylon) , da disse materialer kan være forkromet eller malet til en finish af høj kvalitet.

-

Spejlhuse: Disse er ofte injektionsstøbt fra ABS , valgt for sin glatte overflade og modstand mod påvirkning.

-

Belysningskomponenter: Forlygte og baglygterlinser er præcisionsinjektion støbt fra klar PC or PMMA (polymethylmethacrylat), der giver fremragende optisk klarhed og UV -resistens. Selve lyshusene er ofte lavet af høj temperatur resistent PC or ABS .

Komponenter under hætten

Disse komponenter skal modstå høje temperaturer, vibrationer og eksponering for olier og kemikalier.

-

Fluid reservoirer: Tanke til kølevæske- og forrude skivevæske er injektionsstøbt fra PP , som er let og modstandsdygtig over for kemisk nedbrydning.

-

Stik og huse: Automotive elektriske stik og sensorhus er ofte injektionsstøbt fra PA (nylon) På grund af dens høje styrke og termiske modstand. Overmolding er afgørende her, som en Soft-touch-materiale er ofte støbt omkring stikket for at skabe en vandtæt og støvsikker tætning, der beskytter den interne elektronik.

Fordelene ved at bruge injektionsstøbning og overstegning i bilindustrien

Injektionsstøbning og overmoldning er blevet hjørnestensteknologier i bilindustrien på grund af deres forskellige fordele i forhold til traditionelle fremstillingsmetoder. De muliggør en synergistisk kombination af ydeevne, effektivitet og designfrihed, der er vigtig for moderne køretøjsudvikling.

Vægttab

En af de mest betydningsfulde fordele er vægttab . Ved at udskifte tungere metaldele med høj styrke, letvægtsplast, kan producenter drastisk reducere den samlede vægt af et køretøj. Dette oversættes direkte til:

-

Forbedret brændstofeffektivitet: Lysere køretøjer kræver mindre energi til at bevæge sig, hvilket fører til lavere brændstofforbrug til forbrændingsmotorbiler.

-

Udvidet EV -rækkevidde: For elektriske køretøjer betyder en lettere krop og chassis, at der er behov for mindre energi fra batteriet for at køre den samme afstand og dermed udvide køretøjets rækkevidde.

Designfleksibilitet

Disse processer tilbyder uovertruffen Designfleksibilitet , der giver ingeniører mulighed for at skabe komplekse geometrier og indviklede design, der ville være vanskelige eller umulige med traditionelle metoder som stempling eller casting.

-

Komplekse former: Injektionsstøbning kan producere dele med interne funktioner, forskellige vægtykkelser og komplekse kurver i et enkelt skud.

-

Del konsolidering: Især overmoldning muliggør integration af flere funktioner i en enkelt del. For eksempel kan en enkelt overmoldet del tjene som en strukturel komponent, en tætning og et soft-touch-greb, derved reducere antallet af nødvendige dele og forenkle monteringsprocessen.

Omkostningseffektivitet

Injektionsstøbning og overmåling er meget omkostningseffektiv For masseproduktion er et centralt krav i bilindustrien.

-

Lave omkostninger pr. Del: Mens de indledende værktøjsomkostninger for forme kan være høje, falder omkostningerne pr. Del dramatisk i produktionskørsler med høj volumen.

-

Reducerede samleomkostninger: Evnen til at konsolidere flere dele til en, især med overmoldning, reducerer markant arbejdskraft og tid, der bruges på samlingen. Denne strømline fremstillingslinjen og sænker de samlede produktionsomkostninger.

-

Minimalt affald: Processerne genererer meget lidt materielt affald, da enhver overskydende plast (løbere og gran) ofte kan omlægges og genbruges.

Holdbarhed og ydeevne

Plastiske bilkomponenter er konstrueret til at imødekomme strenge ydelseskrav.

-

Korrosion og kemisk modstand: I modsætning til metal ruster ikke plast, og visse kvaliteter er meget modstandsdygtige over for kemikalier, olier og brændstoffer, der findes under hætten.

-

Konsekvensbestandighed: Materialer som ABS og PC er specifikt valgt til deres høje påvirkningsstyrke, hvilket giver kritisk beskyttelse af både indvendige og udvendige komponenter.

-

Vibration og støjdæmpning: Overmoldning med bløde materialer som TPE kan effektivt dæmpe vibrationer og reducere støj, hvilket fører til en mere støjsvag og mere behagelig tur.

Kvalitetskontrol og testning

I betragtning af den kritiske rolle, som bilkomponenter spiller i køretøjets sikkerhed og ydeevne, er streng kvalitetskontrol ikke-forhandling. Producenter skal overholde strenge standarder for at sikre, at hver del opfylder specificerede krav til dimensionel nøjagtighed, materielle egenskaber og holdbarhed.

Betydningen af kvalitetskontrol i fremstilling af bilindustrien

Bilindustrien opererer under en nul-defekt mentalitet. En enkelt defekt komponent kan føre til tilbagekaldelse af køretøjer, betydelige økonomiske tab, og vigtigst af alt sætter chauffør- og passagersikkerhed i fare. Effektiv kvalitetskontrol er integreret gennem hele fremstillingsprocessen, fra materialevalg til den endelige delinspektion. Det sikrer, at enhver del er pålidelig, konsistent og fungerer som designet under forskellige driftsforhold.

Testmetoder: Dimensionel nøjagtighed, styrke og holdbarhed

En række sofistikerede testmetoder anvendes til at validere kvaliteten af injektionsstøbte og overformede dele:

-

Dimensionel nøjagtighed:

-

CMM (koordinatmålingsmaskine): Dette meget præcise værktøj bruger en sonde til at måle de fysiske dimensioner af en del, hvilket sikrer, at den matcher den originale CAD -model med en meget stram tolerance.

-

Optiske scannere: Ikke-kontaktscannere fanger millioner af datapunkter for at skabe en 3D-model af delen, som derefter sammenlignes med den digitale plan for at kontrollere for afvigelser.

-

-

Styrke og holdbarhed:

-

Træk- og påvirkningstest: Disse tests måler et materiales evne til at modstå henholdsvis trækkræfter og pludselige påvirkninger. De er afgørende for dele som kofangere og indvendig trim.

-

Skræl og forskydningsforsøg: For overmålte dele er disse tests vigtige for at evaluere bindingsstyrken mellem de to materialer. En "peel -test" måler den kraft, der kræves for at adskille overmålet fra underlaget, mens en "forskydningstest" måler den kraft, der kræves for at glide det ene materiale fra det andet.

-

-

Miljømæssig og kemisk modstand:

-

Termisk cykling: Dele udsættes for gentagne cyklusser af ekstreme varme og kolde temperaturer for at simulere forhold i den virkelige verden og kontrollere for vridning eller obligationsfejl.

-

Kemisk eksponering: Komponenter testes med almindelige bilvæsker som olier, bremsevæske og rengøringsmidler for at sikre, at de ikke nedbrydes over tid.

-

Standarder og certificeringer: IATF 16949 osv.

For at sikre ensartet kvalitet på tværs af forsyningskæden er bilindustrien afhængig af specifikke standarder og certificeringer.

-

IATF 16949: Dette er den globale kvalitetsstyringsstandard for bilindustrien. Certificering demonstrerer en leverandørs forpligtelse til kontinuerlig forbedring, forebyggelse af mangel og reduktion af variation og affald.

-

ISO 9001: Selvom det ikke er bilspecifikt, er denne bredere standardstyringsstandard ofte en forudsætning for IATF 16949 og demonstrerer en virksomheds forpligtelse til kvalitetsprocesser.

Fremtidige tendenser inden for støbning og overmoldning af bilindustrien

Bilindustrien er i en konstant evolutionstilstand, drevet af skiftet mod elektriske køretøjer, autonom kørsel og bæredygtig fremstilling. Injektionsstøbnings- og overmoldningsteknologier tilpasser sig disse ændringer, med flere nøgletendenser, der skaber deres fremtid.

1. Brug af genanvendte og biobaserede materialer

Efterhånden som miljøreglerne bliver strengere, er der en voksende efterspørgsel efter bæredygtige materialer.

-

Genanvendt plast: Producenter bruger i stigende grad genanvendt plast, såsom genanvendt pp and KÆLEDYR , at producere ikke-strukturelle komponenter. Dette reducerer affald og sænker produktionen af kulstofaftryk.

-

Bio-baserede materialer: Branchen undersøger materialer, der stammer fra vedvarende kilder som majsstivelse eller cellulose. Disse biobaserede plastik tilbyder et grønnere alternativ til traditionelle oliebaserede polymerer og er især tiltalende for indvendig trim og komponenter.

2. Fremskridt i støbningsteknologier

Nye teknologier gør støbningsprocessen mere effektiv, præcis og i stand til at producere mere komplekse dele.

-

Højtryksinjektionsstøbning: Denne teknik giver mulighed for oprettelse af tyndere-væggede dele uden at ofre styrke, hvilket yderligere bidrager til køretøjets vægttab.

-

Digitalisering og automatisering: Integrationen af robotik og AI-drevne systemer fører til fuldautomatiske injektionsstøbningsceller. Disse systemer kan selvjustere procesparametre, udføre kvalitetskontrol i realtid og optimere cyklustider, reducere menneskelig fejl og øge effektiviteten.

-

Mikroindsprøjtningsstøbning: Denne teknologi kan producere utroligt små og præcise plastkomponenter, som er vigtige for miniaturisering af elektroniske sensorer og stik i moderne biler.

3. integration af smarte teknologier i støbte dele

Fremtiden for bildele ligger i deres evne til at være "smart" og interaktiv.

-

Elektronik i form (IME): Denne banebrydende teknologi tillader, at elektroniske kredsløb og sensorer støbes direkte til en plastikdel. Dette muliggør oprettelse af sømløse, integrerede dashboardkontroller, belysningssystemer og berøringsfølsomme overflader. IME reducerer samlingstiden, sænker vægten og åbner nye muligheder for interiørdesign.

-

Sensorer og aktuatorer: Miniaturiserede sensorer til temperatur, tryk og position kan overstømmes i forskellige komponenter, hvilket giver data i realtid til et køretøjs kontrolsystemer. Dette er afgørende for udviklingen af avancerede driverassistentsystemer (ADAS) og autonome køretøjer.

Casestudier: Succesrige bilapplikationer

Den virkelige effekt ved injektionsformning og overmåling demonstreres bedst gennem vellykkede applikationer i den virkelige verden. Disse casestudier fremhæver, hvordan disse teknologier løser komplekse design og fremstilling af udfordringer, der leverer overlegen ydeevne, æstetik og omkostningseffektivitet.

1. overmålte bilstik

Udfordring: Bilstik, især dem i motorbugt, skal være fuldstændigt forseglet mod fugt, støv og kemikalier. Traditionelt blev dette opnået ved at bruge en separat gummipakning, der tilføjede et manuelt samlingstrin og var et potentielt fejlpunkt.

Løsning: A Overmåling af dobbelt materiale proces blev implementeret. En stiv, varmebestandig plast, såsom Polyamid (PA) or PBT , blev brugt til at danne forbindelsens hovedkrop. En blød, kemisk resistent Termoplastisk elastomer (TPE) or LSR (flydende silikongummi) Derefter blev overformet direkte på stikkets hus for at danne et permanent, integreret segl.

Opnåede fordele:

-

Forbedret holdbarhed: Den integrerede segl giver overlegen beskyttelse mod miljøfaktorer, der forhindrer shorts og korrosion.

-

Omkostningsreduktion: Ved at fjerne behovet for en separat pakning og det manuelle monteringstrin blev produktionsomkostningerne markant reduceret.

-

Forbedret pålidelighed: Den permanente kemiske og mekaniske binding mellem de to materialer sikrer, at tætningen ikke mislykkes eller løsrives under vibrations- eller temperaturændringer.

2. indvendige dørpaneler

Udfordring: Moderne dørpaneler kræver en kombination af en stiv, strukturel ramme og en blød berøring, æstetisk tiltalende overflade. At skabe dette med flere dele og klæbemidler var kompleks, tung og dyrt.

Løsning: An injektionsstøbning Tilgang ved hjælp af forskellige materialer blev anvendt. Hoveddørpanelstrukturen blev injektion støbt fra letvægt Polypropylen (PP) . For områder, der kræver en premium-fornemmelse, såsom armlænet, var et dedikeret blødt berøringsmateriale enten overmolded På PP-rammen eller hele panelet blev dækket af et stof eller læderlignende film under støbningsprocessen ( Mærkning i form ).

Opnåede fordele:

-

Vægttab: Brugen af letvægts PP var med til at reducere den samlede køretøjsvægt, hvilket bidrog til bedre brændstofeffektivitet.

-

Æstetisk kvalitet: Processen muliggjorde en problemfri finish af høj kvalitet uden synlige sømme eller huller mellem de stive og bløde sektioner.

-

Del konsolidering: Ved at integrere soft-touch-overfladen direkte i panelet blev antallet af dele og monteringstid reduceret.

3. Højtydende forlygterlinser

Udfordring: Forlygterlinser skal være krystalklare for at maksimere lysudgangen, ekstremt holdbar for at modstå påvirkninger og ridser og i stand til at modstå UV -stråling uden gulning. Glas er for tungt og tilbøjeligt til at knuse.

Løsning: Høj præcision injektionsstøbning med Polycarbonat (PC) blev brugt. Denne proces giver mulighed for oprettelse af komplekse, optisk klare linseformer med indviklede interne prismer og lette guider i et enkelt skud. En hård, UV-resistent belægning påføres derefter den støbte linse for at beskytte den mod skade og miljøforringelse.

Opnåede fordele:

-

Optisk klarhed: Præcisionsstøbningsteknikker sikrer en fejlfri finish, der maksimerer lystransmission og strålekontrol.

-

Sikkerhed og holdbarhed: PC tilbyder enestående påvirkningsmodstand og beskytter forlygterenheden mod vejaffald.

-

Design Freedom: Injektionsstøbning giver mulighed for unikke og komplekse linse -design, der bidrager til køretøjets æstetiske identitet.