Warpage er en af de mest almindelige kvalitetsdefekter i injektionsstøbning , der stammer fra komplekse faktorer, såsom materialegenskaber, skimmeldesign, procesparametre og efterbehandling.

1. Processparameteroptimering

Temperaturkontrol

Ensartet formstemperatur: Temperaturforskelle mellem formhalvdelene kan forårsage ujævn afkøling og resterende stress. Brug temperatursensorer til at overvåge og opretholde en temperaturforskel inden for ± 3 ° C.

Melttemperaturjustering: Overdreven smeltetemperatur øger den termiske ekspansion. Indstil smeltetemperaturer baseret på materialets glasovergangstemperatur (TG). For eksempel skal pc ABS behandles til 240-280 ° C.

Tryk og timingjusteringer

Holdetrykoptimering: Holdingspresset påvirker svindel væsentligt. For PP -materialer tegner holdningstrykket ~ 40% af Warpage. Brug en to-trins holdestrategi: Højt første tryk for at kompensere for krympning, efterfulgt af lavt tryk for at minimere resterende stress.

Udvidet køletid: Utilstrækkelig afkøling fører til krympning efter afgrænsning. Bestem kritiske køletider eksperimentelt og tilsæt en 10-15% buffer.

Injektionshastighed og strømningsbalance

Segmenteret injektionskontrol: Højhastighedsinjektion reducerer for tidlig afkøling, men kræver strømningsbalance for at undgå warpage. Brug muggestrømsanalyse (f.eks. Moldflow) til at simulere og optimere injektionshastighedskurver.

Overløbsbrønde: Tilføj overløbsbrønde ved flowendepunkter for at afbalancere fyldningstryk og reducere strømningsinduceret warpage.

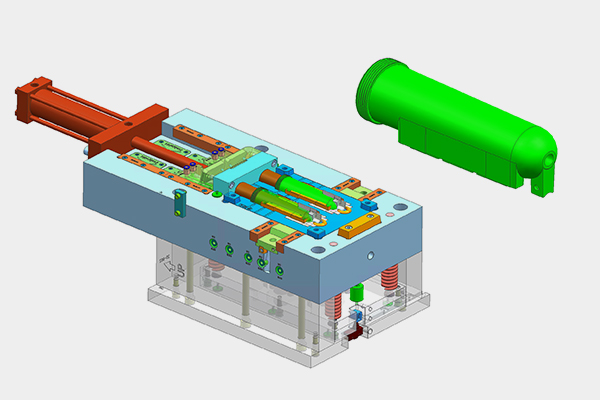

2. Forbedringer af formdesign

Gating System Optimization

Gate positionering: Placer porte i den ene ende af delen for at reducere "springvandstrøm" -effekter (f.eks. U-formet del af warpage). Til symmetriske dele skal du bruge flerpunktsafbalanceret port.

Løberstørrelse: Forøg løber-tværsnit for at reducere strømningsmodstand, især for materialer med høj viskositet (f.eks. PA GF). Den vigtigste løberdiameter skal overstige 1,5x delens maksimale vægtykkelse.

Kølesysteminnovationer

Konformale kølekanaler: Brug 3D-trykte konformkanaler til at opnå ensartet afkøling i komplekse geometrier, hvilket reducerer temperaturforskelle med> 50%.

Dynamisk formtemperaturkontrol: Implementere lokaliserede opvarmnings-/kølingsmoduler for at justere formstemperatur dynamisk (f.eks. Hurtig opvarmning i tyndvæggede områder for at reducere forskydningsspænding).

Strukturel stivhedsforbedring

Formmaterialer med høj styrke: Brug legeringsstål (f.eks. H13, S136) og øg formvæggen (≥50 mm) til at modstå elastisk deformation under højt tryk.

Forstærkede støttestrukturer: Tilsæt ribben eller understøttelsessøjler på kritiske områder (f.eks. Skillelinjer, glider), forbedring af stivhed med 30-50%.

3. Materialeudvælgelse og ændring

Materialer med lav krinkage

Forstærkede materialer: Glasfiber (GF) eller carbonfiber (CF) tilsætningsstoffer reducerer krympningen. For eksempel udviser PA6 30%GF langsgående krympning på 0,3–0,5%.

Polymerblandinger: Blandinger som PP/EPDM eller ABS/PC balanserer anisotropisk krympning, hvilket reducerer warpage med 20-40%.

Bio-baserede og genanvendte materialer

Bio-baseret plast: PLA eller PHA-udstilling 10–15% lavere krympning end konventionelle materialer, der er egnede til applikationer med lavt stress som fødevareemballage.

Genanvendt forbehandling af materiale: Juster krystallinitet og tørre genanvendt PET (fugt ≤0,02%) for at afbøde nedbrydningsinduceret dimensionel ustabilitet.

4. Avancerede processteknologier

AI-drevet optimering

Maskinindlæringsalgoritmer: Brug genetiske algoritmer til multi-objektiv optimering af holdetryk og køletid, forbedring af effektiviteten med 5x i forhold til forsøg-og-fejlmetoder.

Stressvisualisering: Påfør fotoelasticitet eller digital billedkorrelation (DIC) for at kortlægge resterende stress og guide processjusteringer.

Variabel formtemperaturteknikker

Hurtig varmecyklusstøbning (RHCM): Løft formtemperaturen over TG (f.eks. 120 ° C) under påfyldning, derefter hurtigt afkøles til 50 ° C efter holdning for at eliminere strømningsmærker og warpage.

Lokaliseret temperaturkontrol: Varmtykke tykke sektioner for at kompensere for krympningsforskelle.

5. Efterbehandling og inspektion

Korrektion efter form

Termisk udglødning: Varmedele ved 80-100 ° C i 2-4 timer for at lindre resterende stress, hvilket reducerer warpage med 30-50%.

Mekanisk udretning: Påfør omvendte belastninger (f.eks. Fixtures) på deformerede dele, der er egnet til lav-TG-materialer som PE og PP.

Overvågning af realtid og feedback

In-line warpage-detektion: Brug laserskanning eller optiske systemer til at måle warpage og sammenligne med CAE-forudsigelser til kontrol med lukket sløjfe.

SPC -processtyring: Påfør Six Sigma (DMAIC) for at spore defekthastigheder, integration af warpage i kritiske kontrolpunkter (CPS) for at begrænse defekter til ≤3%.

6. Casestudier

Sag 1: Automotive frontbeslag U-formet del af varpage

Udgave: 1,2 mm warpage i ikke -understøttede ender på grund af åben struktur.

Løsninger:

Flyttede port fra midten til den ene ende to-trins holdtryk (80MPa initial, faldende med 5MPa/s).

Tilføjet konform kølekanaler, hvilket reducerer temperaturforskellen fra 15 ° C til 5 ° C.

Skiftede til PA66 30%GF, hvilket sænkede krympningen fra 1,2%til 0,4%.

Resultat: Warpage reduceret til 0,3 mm (inden for ± 0,5 mm tolerance).

Tilfælde 2: Smartphone bagdæksel tyndvægs warpage

Problem: 0,5 mm Warpage i 0,8 mm tyk pc ABS-dækning på grund af korte skud.

Løsninger:

Optimeret ribbenlayout via formstrømningsanalyse, forbedring af strømningsbalancen med 90%.

Påført dynamisk formtemperatur (110 ° C under fyldning, 60 ° C under afkøling).

Justerede parametre: Påfyldningstid reduceret fra 1,2 til 0,8S, idet trykket er indstillet til 60MPa.

Resultat: Warpage reduceret til 0,1 mm, udbyttet steg fra 75% til 95%.

Oversigt

Løsning af injektionsstøbning af warpage kræver en holistisk "materiale-process-forminspektion" tilgang:

Materiale: prioritere materialer med lav krinkage, højhøjhed med blandinger eller forstærkninger.

Proces: Optimer parametre ved hjælp af AI og variable formtemperaturer for at minimere resterende stress.

Skimmel: Implementere konform afkøling og afbalanceret port, mens den forbedrer strukturel stivhed.

Inspektion: Vedtage realtidsovervågning og statistisk processtyring til hurtig afhjælpning af defekt.

Ved at synergisere disse strategier kan producenter systematisk tackle warpage, forbedre præcisionen og opfylde strenge krav i bilindustrien, elektronik og andre industrier med høj værdi.