For at opnå produktion af produkter med flekkede effekter i injektionsstøbning er det nødvendigt at anvendes omfattende materialeudvælgelse, procesparameteroptimering, skimmeldesign og efterbehandlingsteknologi.

一: Valg af materialer og tilsætningsstoffer

1. Specielle flekkede pigmenter og masterbatches

Masterbatches og flekkende agenter: Brug masterbatches, der indeholder pletterende midler (såsom metalpulver og perlescent pigmenter). F.eks. Er metalsplekkede pulverbelægninger sammensat af harpikser, plettermidler og aluminiumspulver. Størrelsen og densiteten af pletterne kan kontrolleres ved at justere mængden af flekkemidler. Carbon Black Masterbatches kan give en mørk base og blandes med lysfarvede harpikser for at danne kontrasterende pletter.

Naturlige modificerede materialer: såsom kaffemodificerede materialer, efter at have tildelt kaffepartikler til polymeren, kan mørkebrune pletter naturligt dannes, mens den frigiver en let kaffaroma, der er velegnet til miljøvenlige emballageprodukter.

Dispersionskontrol: Knapper bevidst ensartetheden af pigmentdispersion og danner tilfældige pletter gennem lav forskydningsblanding eller ved hjælp af masterbatches med dårlig spredning.

2. multi-komponent materialeblanding

To-farve/flerfarvet injektionsstøbning: Gennem multi-farve injektionsteknologi (svarende til flerfarvet lag hornhindepigmentering), injiceres forskellige farver af smelte i formhulen i trin for at danne en plettet effekt. En multi-komponent injektionsstøbemaskine er påkrævet, og injektionssekvensen er optimeret.

Ukompatibel harpiksblanding: For eksempel blandes pc/ABS med en lille mængde inkompatible polymerer (såsom PE), og en mikrofasesepareret pletstruktur dannes gennem smeltestrømforskelle.

Blanding af harpikspartikler i forskellige farver

Højdepunkter: Enkle og lette, lave omkostninger, der er egnet til lille batch eller eksperimentel produktion.

Peger, der skal optimeres:

Materiel kompatibilitet: Det er nødvendigt at sikre, at de blandede harpikspartikler er af det samme underlag (såsom PP eller ABS), ellers kan det forårsage stratificering eller styrkeproblemer på grund af forskelle i smeltetemperatur/viskositet.

Proceskoordination: Det er nødvendigt at kombinere lavtemperaturplastisering med lav hastighed injektion (såsom at reducere smeltetemperaturen med 10-20 ℃ og injektionshastigheden til 20-30 mm/s) og reducere forskydningsstyrken for at undgå overdreven spredning af pigmentet til dannelse af pletter i stedet for ensartet blanding.

Partikelstørrelse: Det anbefales at bruge partikler med store forskelle i partikelstørrelse (såsom en blanding af 1 mm og 3 mm) til at danne naturlig aggregering ved hjælp af forskellen i smeltehastighed.

Brug Masterbatch eller Color Masterbatch

Højdepunkter: Stærk kontrolbarhed, velegnet til storskala produktion.

Peger, der skal optimeres:

Dispersionskontrol: Hvis der kræves en pleteffekt, er det nødvendigt at bevidst reducere ensartetheden af spredning (såsom at skifte til en lav forskydningsskrue, reducere rygtrykket eller bruge en masterbatch med dårlig spredning).

Koncentrationsgradient: En "sultfodring" -strategi kan vedtages (såsom at reducere mængden af masterbatch, der er tilføjet fra 3% til 1,5%) til dannelse af pletter ved hjælp af lokale koncentrationsforskelle.

Co-injektion/multi-komponentstøbning

Højdepunkter: Høj mønsterstyrbarhed, velegnet til komplekse design.

Peger, der skal optimeres:

Indsprøjtningstiming: Injicer basismaterialet først, forsink 0,5-1 sekund, før det injicerer pletmaterialet, og danner naturlig penetration gennem forstyrrelsen af smeltefronten.

Molddesign: Se det asymmetriske layout af flere porte, som jeg nævnte, og bruger turbulens for at forbedre tilfældigheden af pletter (såsom en kombination af Star Gates -fan -porte).

In-mold dekoration (IMD/IML)

Højdepunkter: Høj overfladnøjagtighed, velegnet til logo eller lokal dekoration.

Begrænsninger: Der findes kun pletter på overfladen (ca. 0,1-0,3 mm). Hvis der kræves en spoteffekt, der trænger ind i tykkelsen, skal andre metoder kombineres.

二. Processparameteroptimering

1. Injektionshastighed og trykstyring

Lavhastighedsinjektion: Reducer injektionshastigheden, så pigmentet eller fyldstoffet samles i smelten på grund af utilstrækkelig forskydningsstyrke og danner lokale pletter. Velegnet til kombinationen af lysfarvede base mørke pletter.

Injektion af variabel hastighed: Brug en segmenteret injektionskurve med en indledende lav hastighed for at undgå overdreven forskydning og spredning af pigmentet og højhastighedsfyldning i det senere trin for at reducere krympningen.

2. Temperatur- og plastificeringsparametre

Smeltetemperatur: Reducer passende smeltetemperaturen (såsom pc/abs fra 280 ℃ til 260 ℃), øg smelteviskositeten og reducer pigmentdiffusionen.

Skruetryk: Forøgelse af rygtrykket (såsom fra 5 MPa til 8 MPa) kan øge plastiseringsuniformiteten, men hvis der kræves en pleteffekt, kan rygtrykket reduceres for at bevare pigmentaggregering.

3. formstemperaturstyring

Formstemperaturgradientdesign: Temperaturforskellen dannes ved lokal opvarmning (såsom nær porten) og afkøling (væk fra portområdet), hvilket resulterer i forskellige smelte størkningshastigheder og producerer blanke mønstre.

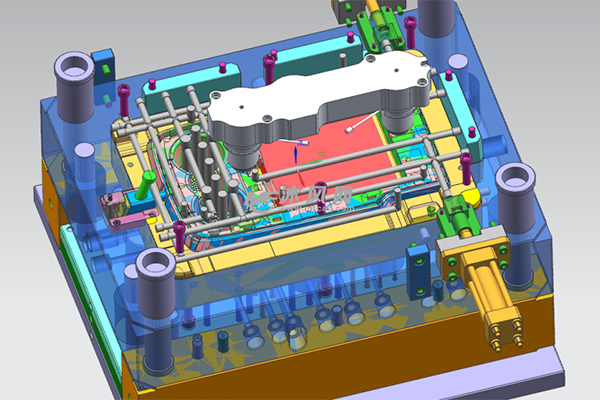

三. Skimmeldesignoptimering

1. gate og løberdesign

Forstør portdiameteren: Reducer forskydningsvarmen under højhastighedsinjektion og undgå overdreven spredning af pigmenter. Forøg for eksempel portdiameteren fra 1,5 mm til 2,5 mm.

Afslutning af løberovergang: Overgangsområdet fra porten til formhulen afrundes for at bremse smelteflowhastigheden og fremme pigmentaggregation.

Multi-gate-layout: Asymmetrisk portdesign bruges til at guide smeltet til at danne turbulens og forbedre den ujævne blanding af forskellige farver eller fyldstoffer.

2. hulrumsoverfladebehandling

Teksturetsning: Proces mikro riller eller ru områder (RA 1,6-3,2 μm) på formoverfladen for at forårsage lokal fastholdelse af smelten, når den kommer i kontakt med formvæggen, hvilket producerer en mat eller pletvirkning.

Lokal belægning: Krom eller titaniumnitrid er udpladet i specifikke områder for at ændre afkølingshastigheden for smeltemønstre med kontrastende glans.

四. Postbehandlingsproces

1. overfladesprøjtning og belægning

Sprøjtning af pletmaling: Sprøjtning af en belægning, der indeholder metalpartikler eller perlercent pigmenter på overfladen af produktet for at danne kunstige pletter ved maskering eller lokal tilknytning (reference metal pletmaling).

Elektrokemisk ætsning: Brug maskeringsteknologi til lokalt ætsning af produktets overflade til at generere mat eller konkave pletter (svarende til

Billedbehandlingslogik).

2. varm prægning og lasergravering

Varm prægning af struktur: Tryk på en form med et pletmønster på overfladen af produktet for at danne en konkav og konveks struktur ved lokal opvarmning (referenceformhulrumdesign).

Lasermærkning: Brug laser til at fjerne pletter på mikronniveau på overfladen, der er egnet til højpræcisionsmønstre (femtosekund laserteknologi).

五. Kvalitet og effektkontrol

1. Simuleringsanalyse

Mold Flow Analysis Software (såsom MolDex3D): Forudsig Von Mises Stress Distribution, Optimer portposition og injektionsparametre og sikre ensartethed og æstetik af pletfordeling.

Dispersionstest: Overhold pigmentets spredningstilstand gennem et mikroskop og juster blandingsprocessen.

2. Eksperimentel verifikation

DOE (Eksperimentel design): Brug Taguchi -metode eller fuldt factorial design til at screene de vigtigste parametre, der påvirker spoteffekten (såsom injektionshastighed, smeltetemperatur, pigmentkoncentration).

Hurtig formforsøg: Kontroller spoteffekten gennem lille batchformforsøg for at undgå overdreven justeringsomkostninger under masseproduktion.

六. Almindelige problemer og løsninger

Ujævn spotfordeling

Årsag: dårlig pigmentdispersion eller injektionsparameter svingninger.

Modforanstaltning: Forbedre skruens blandingskapacitet, eller brug en høj forskydningsskrue (dobbelt-thread-bølgepapsteknologi).

Spotstørrelse er for stor

Årsag: Pigmentkoncentrationen er for høj, eller smeltetemperaturen er for lav.

Modforanstaltning: Reducer mængden af tilsat pigment (f.eks. Fra 5% til 2%), og øg smeltetemperaturen med 10-20 ℃.

Overfladeglans er inkonsekvent

Årsag: urimelig formstemperaturgradient.

Modforanstaltning: Optimer formstemperaturkontrol for at sikre, at temperaturforskellen mellem hvert område er ≤5 ℃ .