Introduktion til ABS -injektionsstøbning

I det store landskab i moderne fremstilling, injektionsstøbning står som en hjørnestensteknologi, hvilket muliggør masseproduktion af komplekse plastkomponenter med præcision og effektivitet. Blandt det utal af polymerer, der er anvendt i denne proces, Acrylonitril Butadiene Styrene, almindeligt kendt som ABS , adskiller sig som en meget alsidig og bredt vedtaget termoplastisk. Dens unikke balance mellem egenskaber gør det til et uundværligt materiale på tværs af adskillige brancher, fra forbrugsvarer til sofistikeret medicinsk udstyr.

Denne omfattende guide vil udforske den fascinerende verden af ABS -injektionsstøbning, der dykker ned i de grundlæggende egenskaber ved ABS -plast, de komplicerede trin i injektionsstøbningsprocessen, kritiske designovervejelser og det ekspansive interval for dens anvendelser. Vi vil også berøre fælles udfordringer, kvalitetskontrol, omkostningsfaktorer og de spændende fremtidige tendenser, der former dette dynamiske felt.

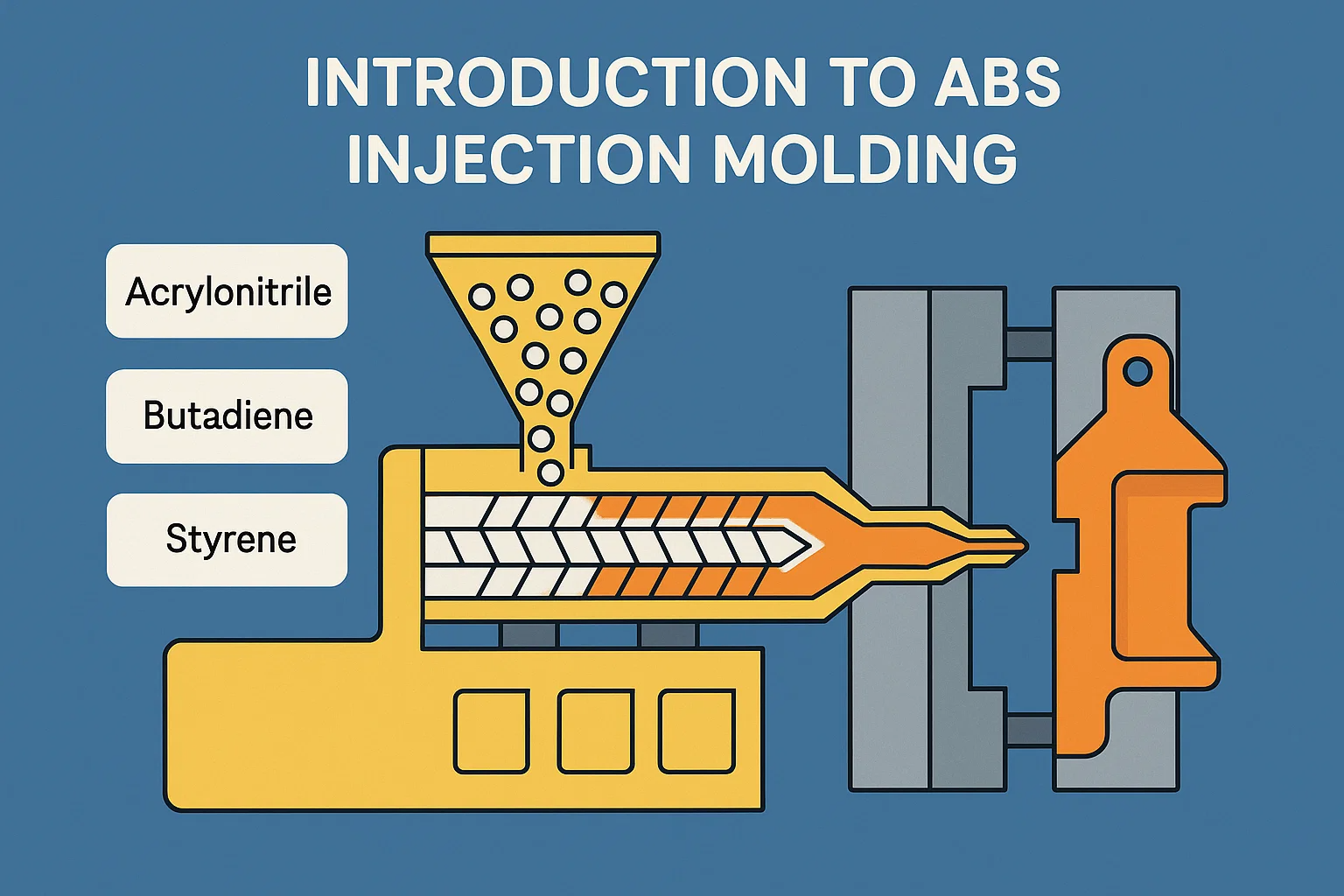

Hvad er ABS?

I kernen, Acrylonitril Butadiene Styrene (ABS) er en amorf termoplastisk terpolymer. Dette betyder, at det er en blanding af tre forskellige monomerer:

-

Acrylonitril (A): Giver kemisk modstand, varmestabilitet og stivhed.

-

Butadiene (b): Bidrager med påvirkningsstyrke og sejhed, især ved lave temperaturer.

-

Styren (er): Tilbyder glans, processabilitet og stivhed.

Den unikke kombination og podning af disse tre monomerer resulterer i et materiale, der udnytter styrkerne hos hver, hvilket skaber en robust plastik med en bemærkelsesværdig balance mellem egenskaber. I modsætning til krystallinske eller semi-krystallinske polymerer har ABS en amorf struktur, der giver den god dimensionel stabilitet og et bredt behandlingsvindue.

Udviklingen af ABS-plast begyndte i midten af det 20. århundrede og fremkom som et overlegent alternativ til anden ingeniørplast på grund af dets fremragende mekaniske egenskaber og let behandling. Dets evne til let at blive støbt og færdigt førte hurtigt til dens udbredte vedtagelse på tværs af forskellige brancher og cementerer sit omdømme som en af de vigtigste tekniske termoplastik, der er tilgængelige i dag.

Oversigt over støbning af injektion

Injektionsstøbning er en fremstillingsproces til produktion af dele ved at injicere smeltet materiale i en form. Det bruges mest til termoplastiske og termohærdende polymerer, men det kan også bruges med metaller (som i støbning) og keramik. Processen begynder med rå plastmateriale, typisk i granulær form, føres til en opvarmet tønde, blandet og derefter tvunget ind i et formhulrum, hvor det afkøles og hærder til konfigurationen af formen.

Sammenlignet med andre fremstillingsprocesser som bearbejdning, 3D -udskrivning eller blæsestøbning tilbyder injektionsstøbning adskillige forskellige fordele og et par overvejelser:

Fordele ved støbning af injektion:

-

Høje produktionshastigheder: Ideel til masseproduktion på grund af hurtige cyklustider.

-

Fremragende gentagelighed: Producerer dele med høj konsistens og stramme tolerancer.

-

Komplekse geometrier: I stand til at skabe komplicerede former og design i et enkelt skud.

-

Bred materiale alsidighed: Kan behandle en lang række termoplastiske og termohærdende polymerer.

-

Nedsat efterbehandling: Dele kræver ofte minimal til ingen efterbehandling efter udkast.

-

Omkostningseffektivitet: Omkostninger til lav enhed til produktion med høj volumen, når værktøjet er lavet.

Ulemper og begrænsninger i sprøjtestøbning:

-

Høje indledende værktøjsomkostninger: Skimmelsesdesign og fabrikation kan være dyrt, hvilket gør det mindre velegnet til produktion med lavt volumen.

-

Designbegrænsninger: Specifikke designregler (f.eks. Ens ensartet vægtykkelse, trækvinkler) skal følges for at sikre delfremstilling og kvalitet.

-

Materielt affald (dog ofte genanvendeligt): Løbere og graner kan generere affald, skønt disse ofte genanvendes og genanvendes.

-

Kompleksitet til små batches: Ikke økonomisk for meget små produktionskørsler på grund af opsætningsomkostninger.

Det er denne potente kombination af det alsidige ABS -materiale og den effektive injektionsstøbningsproces, der muliggør oprettelse af en lang række holdbare, æstetisk tiltalende og funktionelle plastkomponenter, der er integrerede i vores moderne verden.

ABS -materialegenskaber

Den udbredte vedtagelse af ABS i injektionsstøbning skyldes primært dets ekstraordinære og afbalancerede materialegenskaber. Dens unikke blanding af acrylonitril, butadien og styren resulterer i et materiale, der tilbyder en overbevisende kombination af styrke, æstetik og processabilitet.

Nøgleegenskaber

At forstå de specifikke egenskaber ved ABS er afgørende for designere og ingeniører til at udnytte sit fulde potentiale og forudsige dens ydelse i forskellige applikationer.

-

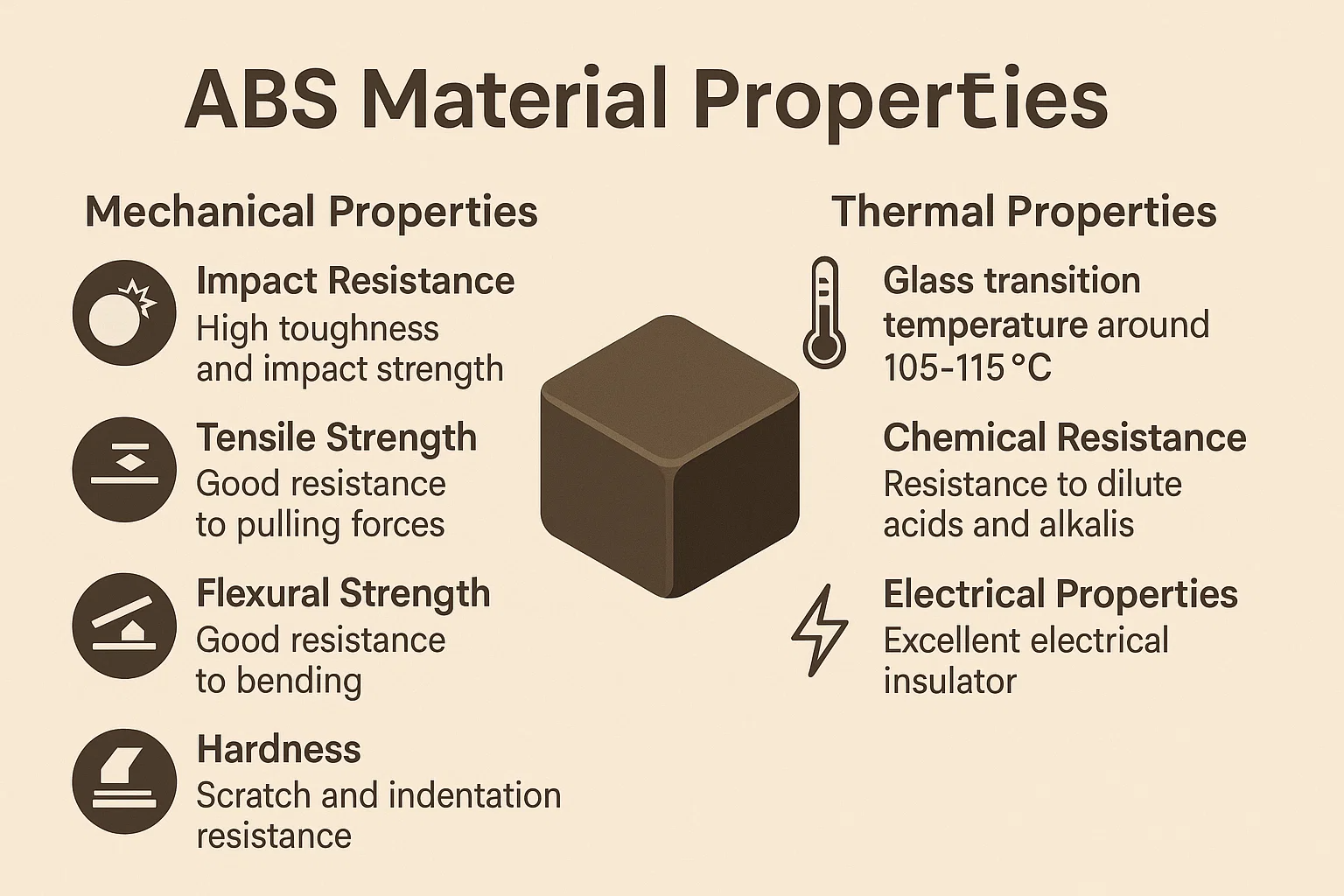

Mekaniske egenskaber:

-

Konsekvensbestandighed: Dette er måske det mest definerende kendetegn ved ABS. Butadien -gummifasen giver enestående sejhed og modstand mod påvirkning, hvilket gør den mindre sprød end mange andre almindelige plast.

-

Trækstyrke: ABS udviser god trækstyrke, hvilket indikerer dens evne til at modstå trækkræfter, før de går i stykker. Typisk trækstyrke varierer fra 25 til 50 MPa.

-

Bøjningsstyrke: Det har også god bøjningsstyrke, hvilket betyder dens modstand mod bøjning eller deformation under belastning.

-

Hårdhed: ABS tilbyder en god balance mellem hårdhed og sejhed, der giver modstand mod ridser og indrykk. Dens Rockwell -hårdhed spænder typisk fra R70 til R115.

-

-

Termiske egenskaber:

-

Glasovergangstemperatur (TG): TG for ABS falder typisk mellem 105 ° C og 115 ° C (ca. 221 ° F til 239 ° F). Under denne temperatur er materialet stift og glaslignende; Over det bliver det mere gummiagtig og bøjeligt, hvilket muliggør behandling.

-

Varmeafbøjningstemperatur (HDT): HDT angiver den temperatur, hvormed en polymerprøve afbøjes under en specificeret belastning. For ABS varierer HDT -værdier typisk fra 85 ° C til 105 ° C (185 ° F til 221 ° F) ved 0,45 MPa, hvilket gør det velegnet til påføringer, der kræver moderat varmemodstand.

-

-

Kemisk modstand:

-

ABS viser generelt god modstand mod fortyndede syrer, alkalier og uorganiske salte.

-

Det har det dog Dårlig modstand mod stærke syrer, stærke baser, estere, ketoner og nogle klorerede kulbrinter , som kan forårsage hævelse, blødgøring eller opløsning. Dette er en kritisk overvejelse for anvendelser, der involverer kemisk eksponering.

-

-

Elektriske egenskaber:

-

Abs er en Fremragende elektrisk isolator gør det velegnet til applikationer i elektriske og elektroniske komponenter, hvor der kræves ikke-ledningsevne. Dielektrisk styrke er høj, og den opretholder sine isolerende egenskaber på tværs af en række temperaturer og frekvenser.

-

Fordele ved at bruge ABS i injektionsstøbning

Ud over dets iboende egenskaber tilbyder ABS flere behandlingsfordele, der bidrager til dens popularitet i injektionsstøbning:

-

Omkostningseffektivitet: Selvom det ikke er den billigste plast, tilbyder ABS en fremragende balance mellem ydeevne og omkostninger, hvilket giver en omkostningseffektiv løsning til mange applikationer, der kræver gode mekaniske egenskaber.

-

Brugervenlighed: ABS har et bredt behandlingsvindue, hvilket betyder, at det kan støbes relativt let på tværs af en række temperaturer og tryk. Dette bidrager til stabil produktion og færre defekter. Det smelter let og flyder godt, hvilket giver mulighed for påfyldning af komplekse skimmelhulrum.

-

God overfladefinish: Dele, der er støbt af ABS, udviser ofte en glat, blank og æstetisk tiltalende overfladefinish uden omfattende efterbehandling, hvilket gør den ideel til synlige forbrugerprodukter. Det kan også let struktureres under støbning.

-

Dimensionel stabilitet: ABS -dele viser generelt god dimensionel stabilitet, hvilket betyder, at de bevarer deres form og størrelse, selv efter støbning og under deres levetid. Dette er afgørende for dele, der kræver stramme tolerancer eller konsekvent pasform.

Ulemper og begrænsninger

På trods af sine mange fordele er ABS ikke uden sine ulemper. At forstå disse begrænsninger er afgørende for korrekt valg af materiale og design:

-

Lavere styrke sammenlignet med en anden plast: Mens stærk, ABS ikke er så stærk eller stiv som ingeniørplast som polycarbonat (PC) eller nogle nyloner, især under høj stress eller forhøjede temperaturer.

-

Dårlig opløsningsmiddelresistens i nogle tilfælde: Som nævnt tidligere kan dens følsomhed over for visse opløsningsmidler begrænse dens anvendelse i miljøer, hvor det kan komme i kontakt med aggressive kemikalier.

-

Anflammbarhed: Standard ABS er brandfarlig og vil brænde, når den udsættes for en flamme og producerer røg. Til applikationer, der kræver flammehæmning, er der tilgængelige specielle flammehæmmende (FR) ABS-kvaliteter, som er formuleret med tilsætningsstoffer til at hæmme forbrænding.

-

UV -nedbrydning: Langvarig eksponering for ultraviolet (UV) lys kan føre til nedbrydning, forårsage farvefadning, reducerede mekaniske egenskaber og overfladekalkning. For udendørs eller UV-eksponerede applikationer er UV-stabiliserede kvaliteter eller beskyttelsesbelægninger nødvendige.

Ved omhyggeligt at veje disse egenskaber kan designere bestemme, om ABS er det optimale materiale til deres specifikke injektionsstøbningsapplikation, hvilket sikrer, at det endelige produkt opfylder alle ydelser og æstetiske krav.

ABS -injektionsstøbningsprocessen

Injektionsstøbningsprocessen for ABS, mens den grundlæggende ligner støbning af anden termoplast, kræver omhyggelig opmærksomhed på specifikke parametre for at udnytte ABS's unikke egenskaber og sikre dele af høj kvalitet. Processen er cyklisk og producerer en ny del med hver komplet cyklus.

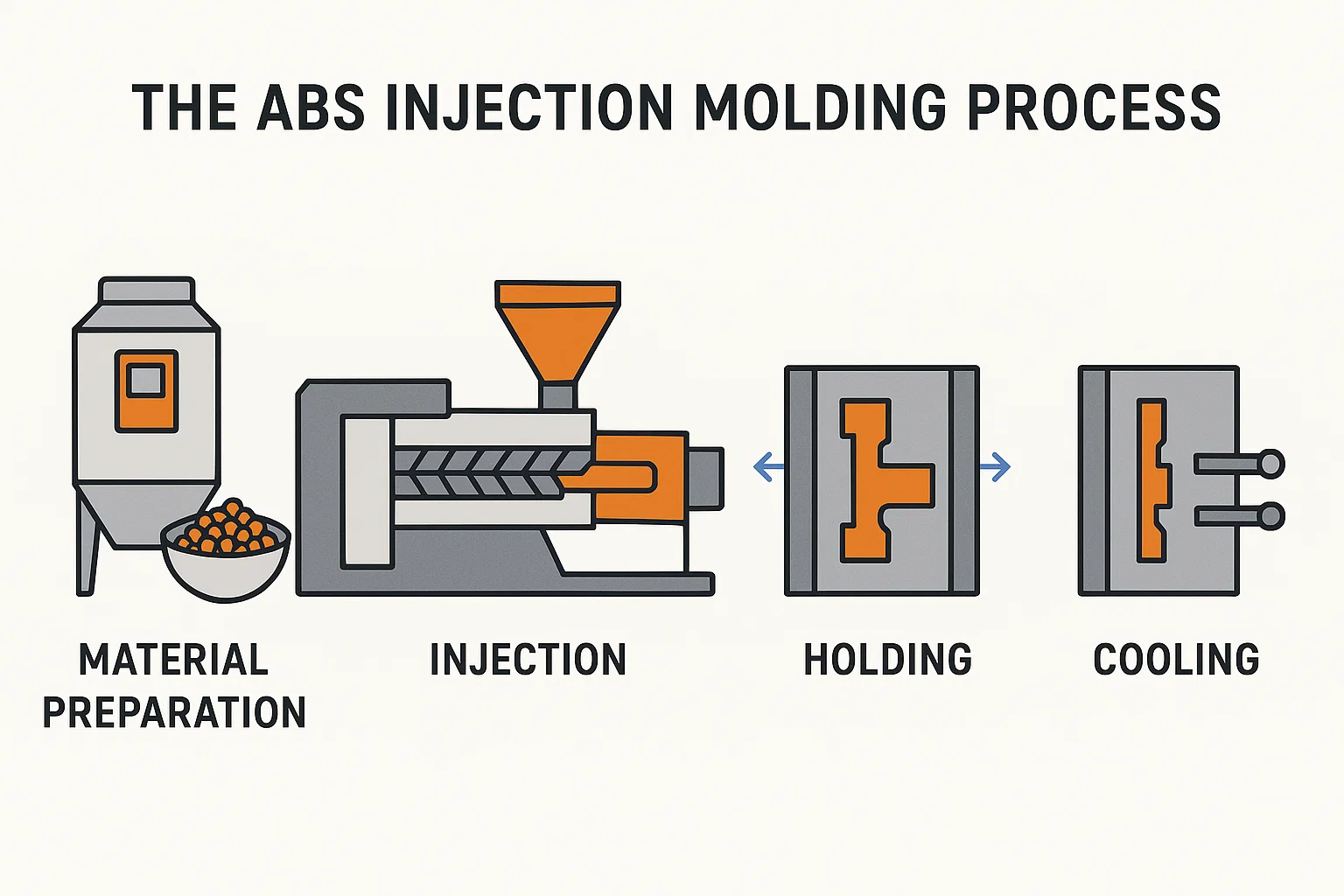

Trin-for-trin-guide

Rejsen fra rå ABS -pellets til en færdig komponent involverer flere forskellige faser:

-

Materiel forberedelse: tørring og forvarmning

-

Tørring: ABS er hygroskopisk, hvilket betyder, at det absorberer fugt fra atmosfæren. Overskydende fugt, selv i små mængder, kan forårsage kosmetiske defekter (som spaltemærker eller sølvstrimler) og reducere delstyrken under støbning på grund af hydrolyse (nedbrydning af polymerkæderne ved vand ved høje temperaturer). Derfor skal ABS-pellets tørres grundigt, før behandling, typisk i en tørremiddel tørretumbler, til et fugtighedsindhold på mindre end 0,1% (ofte tættere på 0,05%) ved temperaturer i området fra 80 ° C til 95 ° C (176 ° F til 203 ° F) i 2-4 timer.

-

Forvarmning (implicit): Mens det primære mål er tørring, forvarmer tørringsprocessen også pellets, hvilket kan reducere energiforbruget lidt i tønden.

-

-

Injektion: smeltning og injicering af ABS i formhulen

-

Når den er tørret, føres ABS -pellets fra en tragt ind i tønden på injektionsstøbemaskinen.

-

Inde i tønden bevæger en roterende skrue materialet fremad, mens det samtidig smelter det gennem en kombination af opvarmningsbånd (ekstern varme) og forskydningskræfter (friktion genereret af skruens rotation).

-

Den smeltede ABS akkumuleres foran på skruen. Når en tilstrækkelig skudstørrelse er samlet, bevæger skruen sig hurtigt fremad, fungerer som et stemplet, for at injicere den smeltede plast i det lukkede formhulrum gennem en dyse og formenes løbersystem. Denne fase forekommer under højt tryk (injektionstryk) og kontrolleret hastighed (injektionshastighed).

-

-

Holding: Opretholdelse af pres for at sikre korrekt fyldning

-

Umiddelbart efter at formhulen er fyldt, reduceres injektionstrykket til et lavere, vedvarende "holdetryk" (også kendt som pakningstryk).

-

Dette holdetryk er kritisk af flere grunde:

-

Det kompenserer for materiel krympning, når plasten afkøles og størkner inden i formen.

-

Det sikrer, at formhulen er fuldstændig fyldt, hvilket forhindrer "korte skud" eller hulrum.

-

Det pakker yderligere materiale ind i hulrummet, forbedrer deldensitet, overfladefinish og dimensionel nøjagtighed. Holdfasens varighed er afgørende.

-

-

-

Afkøling: Stivning af delen inden i formen

-

Efter holdingsfasen begynder den smeltede plast at størkne, når den afkøles inden i formen. Formen afkøles aktivt, typisk ved at cirkulere vand eller olie gennem kanaler i formen pladerne.

-

Køletiden bestemmes af delens vægtykkelse, formstemperaturen og den specifikke ABS -grad. Utilstrækkelig afkølingstid kan føre til warpage, forvrængning eller vanskeligheder ved udkast, mens overdreven kølingstid øger cyklustiden og produktionsomkostningerne.

-

-

Udsprøjtning: Fjernelse af den færdige del fra formen

-

Når delen er tilstrækkeligt afkølet og størknet til at opretholde sin form, åbnes formen.

-

Ejector -stifter, typisk placeret på den bevægelige halvdel af formen, skubber den færdige del ud af formhulen. Korrekt mugdesign, inklusive trækvinkler og tilstrækkelige udkastmekanismer, er afgørende for glat og skadefri del fjernelse.

-

Når delen er skubbet ud, lukkes formen, og den næste cyklus begynder, med skruen, der allerede forbereder det næste skud.

-

Nøgleparametre og overvejelser

Præcis kontrol over forskellige behandlingsparametre er afgørende for vellykket ABS -injektionsstøbning. Mindre afvigelser kan føre til betydelige delfejl.

-

Temperaturkontrol:

-

Tønde temperatur: Dette påvirker smelteviskositeten og strømningsevnen af ABS. Typiske tønde temperaturer for ABS spænder fra 190 ° C til 240 ° C (374 ° F til 464 ° F), ofte med en progressiv temperaturprofil fra tragten til dysen. For lavt, og materialet flyder ikke ordentligt; for høj, og nedbrydning kan forekomme.

-

Formstemperatur: Dette påvirker signifikant delens overfladefinish, dimensionel stabilitet og interne spændinger. Højere formtemperaturer (f.eks. 50 ° C til 80 ° C / 122 ° F til 176 ° F) forbedrer generelt overfladeglans, reducerer synkemærkerne og minimerer warpage, men kan også udvide køletider.

-

-

Trykkontrol:

-

Injektionstryk: Det oprindelige tryk, der blev brugt til at fylde formhulen. Det skal være højt nok til at fylde formen hurtigt og fuldstændigt, men ikke så højt, at det forårsager blitz eller beskadiges formen.

-

Holdepress (pakningstryk): Anvendt efter injektion for at kompensere for krympning. Typisk 50-80% af injektionstrykket er det kritisk for at opnå en god deldensitet og forhindre synkemærker.

-

-

Injektionshastighed:

-

Den hastighed, hvormed den smeltede plast fylder formen. Hurtige hastigheder kan hjælpe med at udfylde tynde sektioner og opnå god overfladefinish, men for hurtig kan forårsage jetting, forbrændingsmærker eller fanget luft. Langsomere hastigheder kan forhindre disse problemer, men kan føre til korte skud. Optimal hastighed involverer ofte en profil (f.eks. Hurtig fyld og derefter langsomt).

-

-

Køletid:

-

Den varighed delen forbliver i formen til størkning. Det er en balance mellem at sikre dimensionel stabilitet og minimere cyklustid. Bestemmes af vægtykkelse, materialeklasse og formtemperatur.

-

Udstyr og værktøj

Succesfuld ABS -injektionsstøbning er afhængig af specialiserede maskiner og præcist konstruerede forme.

-

Injektionsstøbemaskiner: Disse maskiner varierer i størrelse (klemmekraft, skudstørrelse) og type (hydraulisk, elektrisk, hybrid). De består af:

-

Klemhedsenhed: Holder formhalvdelene sammen og påfører klemkraft under injektion.

-

Injektionsenhed: Smelter og indsprøjter plasten, der består af tønden, skruen, varmebåndene og dysen.

-

Kontrolsystem: Administrerer og overvåger alle procesparametre.

-

-

Skimmeldesign og konstruktion: Formen er hjertet i injektionsstøbningsprocessen. Det er typisk lavet af hærdet stål eller aluminium og præcist bearbejdet. De vigtigste aspekter inkluderer:

-

Hulrum og kerne: Definer den eksterne og interne form på delen.

-

Udsprøjtningssystem: Stifter, ærmer eller plader for at skubbe delen ud.

-

Kølekanaler: Veje til væske til at regulere formtemperatur.

-

Ventilationssystem: Små åbninger for at lade fanget luft flygte under injektion.

-

-

Typer af porte og løbere: Dette er veje inden i formen, der styrer den smeltede plast fra dysen til formhulen.

-

Løbere: Kanaler, der bærer den smeltede plast fra sprue (hvor plasten kommer ind i formen) til portene. De kan være kolde løbere (hvor plasten i løbersystemet afkøles og skubbes ud med delen, derefter genanvendes) eller varme løbere (Hvor plasten i løbersystemet forbliver smeltet, eliminerer løberaffald og ofte reducerer cyklustiden). Varme løbere bruges ofte til ABS på grund af deres effektivitet.

-

Porte: Den lille åbning, gennem hvilken plasten kommer ind i formhulen. Gate -typer (f.eks. Pinpoint, Tab, Submarine, Fan) er valgt baseret på delgeometri, ønsket fyldmønster og let at degere (fjernelse af portvestige fra delen). Korrekt portplacering er afgørende for god strømning, minimal stress og optimal delkvalitet.

-

Designovervejelser til ABS -injektionsstøbning

Effektiv deldesign er vigtig for vellykket og omkostningseffektiv ABS-injektionsstøbning. Mens ABS tilbyder fremragende behandlings breddegrad, kan vedhæftning af specifikke designretningslinjer forbedres markant delkvalitet, reducere cyklustider, forhindre almindelige defekter og udvide skimmel levetiden.

Vægtykkelse

En af de mest kritiske designparametre i sprøjtestøbning er vægtykkelse.

-

Optimal vægtykkelse for ABS -dele: Generelt fungerer ABS -dele bedst med ensartet vægtykkelse. Typisk anbefalet vægtykkelse for ABS spænder fra 1,5 mm til 3,5 mm (0,060 tommer til 0,140 tommer) . Tyndere vægge kan være udfordrende at fylde, mens overdreven tykke vægge kan føre til betydelige problemer.

-

Undgå tykke sektioner for at forhindre synkemærker og warpage:

-

Sinkmærker: Dette er depressioner eller indrykkning på overfladen af en støbt del, der normalt forekommer overfor en tykkere sektion, boss eller ribben. De dannes, fordi materialet i det tykkere afsnit afkøles og krymper langsommere end de omgivende tyndere områder og trækker overfladen indad.

-

Warpage: Ikke-ensartet afkøling og differentiel krympning inden for en del på grund af forskellige vægtykkelser kan føre til interne spændinger, der manifesterer sig som warpage eller forvrængning, når delen er kastet ud af formen.

-

Løsning: Design med den mest ensartede vægtykkelse som muligt. Hvis tykkelsesvariationer er uundgåelige, skal du sikre dig, at de er gradvise overgange. Hul ud af tykke sektioner eller brug coring til at skabe mere ensartet vægtykkelse.

-

Ribben og knusninger

Ribben og knusninger er strukturelle træk, der er essentielle for at tilføje styrke og stivhed til dele uden markant at øge den samlede vægtykkelse eller tilføje overdreven vægt.

-

Brug af ribben til ekstra styrke og stivhed:

-

Formål: Ribben er tynde, væglignende fremskrivninger, der bruges til at øge bøjningsstivheden og styrken af en del, forstærke flade overflader eller fungere som justeringsfunktioner.

-

Designregel: Tykkelsen af en ribben skal typisk være 50% til 60% af den nominelle vægtykkelse for at forhindre synkemærker på den modsatte side af delen. Bredere ribben øger risikoen for synkemærker.

-

Højde: Ribhøjde kan være flere gange vægtykkelsen, men høje ribben skal også have passende trækvinkler.

-

Afstand: Korrekt afstand mellem ribben muliggør tilstrækkelig afkøling og materialestrøm.

-

-

Design af knusninger til understøttelse af hjørner og kanter:

-

Formål: Sætninger er trekantede understøttelsesstrukturer, der bruges til at forstærke hjørner, standoffs eller tilknytningspunkter, hvilket forhindrer bøjning eller brud. De giver stabilitet og styrke, hvor to overflader mødes.

-

Designregel: I lighed med ribben bør slukketykkelsen også være proportional med den nominelle vægtykkelse for at undgå synkemærker. De skal integreres glat med generøse radier.

-

Udkast til vinkler

Udkast til vinkler er en afgørende designfunktion, der gør det muligt for støbte dele let at blive skubbet ud af formen uden skader.

-

Betydningen af trækvinkler til nem udsprøjtning: Uden et træk kan dele klæbe fast på formoverfladerne på grund af friktion, skabe vakuum eller endda forårsage betydelig stress og skade ved udkastet.

-

Anbefalede trækvinkler til ABS:

-

Et minimumsudkast til 0,5 ° til 1 ° pr. Side anbefales ofte til glatte overflader.

-

For teksturerede overflader er en højere trækvinkel nødvendig, typisk 1 ° til 3 ° pr. 0,025 mm (0,001 tommer) af teksturdybde på grund af den øgede overfladefriktion.

-

Funktioner som dybe ribben, chefer eller hulrum vil også drage fordel af mere generøse trækvinkler for at sikre let frigivelse.

-

Radii og fileter

Skarpe hjørner, både interne og eksterne, er punkter med stresskoncentration og kan føre til strukturel svaghed og skimmelsøj.

-

Reduktion af stresskoncentrationer med radier og fileter:

-

Intern radier (fileter): Blødgøring af indre hjørner med fileter hjælper med at fordele stress jævnt og forhindre revner eller brud, især når delen udsættes for påvirkning eller bøjning af belastninger. De hjælper også med materialestrøm inden for formen, hvilket reducerer strømningslinjer.

-

Ekstern radier: Afslutning af eksterne hjørner reducerer skarpe kanter, der kan være tilbøjelige til flis eller skade. Det forbedrer også en del af æstetik og brugersikkerhed.

-

-

Forbedring af delstyrke og udseende:

-

Generelt Intern radius skal være mindst 0,5 gange den nominelle vægtykkelse og Ekstern radius skal være den indre radius plus vægtykkelsen . Dette opretholder ensartet vægtykkelse omkring hjørner.

-

ABS drager fordel af generøse radier på grund af dens gode påvirkningsstyrke, da afrundede hjørner hjælper med at absorbere og sprede energi mere effektivt under en påvirkningsbegivenhed.

-

Ved omhyggeligt at anvende disse designprincipper kan ingeniører sikre, at ABS -dele ikke kun kan fremstilles, men også fungerer optimalt i hele deres tilsigtede levetid, hvilket gør mest muligt af ABS's iboende materielle fordele.

Anvendelser af ABS -injektionsstøbning

Den alsidige kombination af styrke, stivhed, æstetisk appel og omkostningseffektivitet gør ABS et utroligt populært materiale til injektionsstøbning på tværs af en lang række industrier. Dets evne til let at blive behandlet og færdigt udvidet yderligere anvendeligheden.

Her er nogle af de primære sektorer og almindelige anvendelser, hvor ABS -injektionsstøbning udmærker sig:

Bilindustri

ABS er en hæfteklamme i bilindustrien, der er værdsat for sin påvirkningsmodstand, god overfladefinish og evnen til let at blive malet eller udpladet.

-

Dashboard -komponenter: Instrumentpaneler, midtkonsoller og indvendige trimstykker bruger ofte ABS på grund af dens æstetiske appel, holdbarhed og evne til at modstå temperatursvingninger i bilens kabine.

-

Interiørbeklædning: Dørpaneler, handskekassekomponenter, søjleovertræk og tilbagepladsepaneler bruger ofte ABS, undertiden kombineret med andre materialer til forbedret taktil fornemmelse eller udseende.

-

Udvendige dele (ikke-strukturelle): Selvom ABS ikke bruges til primære strukturelle komponenter, finder ABS anvendelse i udvendige dele som hjulovertræk, gitter, spejlhuse og spoilere, især når de er belagt (f.eks. Krombelagte gitter).

Forbrugerelektronik

Balancen mellem god æstetik, påvirkningsmodstand og elektrisk isolering gør ABS til et go-to-materiale til elektroniske enhedshuse.

-

Huse til tv'er, computere og apparater: Fra tv -bezels og computerskærmsager til bærbare skaller og printerhylster giver ABS en holdbar, stiv og æstetisk tiltalende indkapsling.

-

Små apparater: Komponenter til blendere, kaffemaskiner, støvsugere og hårtørrere udnytter ofte ABS for deres kroppe og håndtag på grund af dens varmemodstand (i en vis grad) og robust karakter.

-

Fjernbetjeninger og tastaturer: Den taktile fornemmelse, holdbarhed og evne til at holde fine detaljer for knapper og nøglecaps gør ABS til et fremragende valg til disse ofte håndterede emner.

Husholdningsapparater

ABS er vidt brugt i forskellige indenlandske apparater på grund af dets holdbarhed, let rengøring og evne til at opretholde strukturel integritet.

-

Komponenter til køleskabe: Indvendige foringer, dørhylder og skarpere skuffer i køleskabe er ofte lavet af ABS på grund af dens gode lavtemperaturpåvirkningsmodstand og kemisk modstand mod fødevaresyrer.

-

Vaskemaskiner og opvaskemaskiner: Kontrolpaneler, vaskemiddeldispensere og interne strukturelle komponenter, der ikke kommer i direkte kontakt med varmt vand eller barske kemikalier, bruger ofte ABS.

-

Støvsugere: De vigtigste boliger, dyser og interne komponenter drager fordel af ABS's påvirkningsmodstand og lette egenskaber.

Legetøj og rekreative produkter

ABS's holdbarhed, sikkerhed og evne til at blive farvet farvet gør det til et førsteklasses materiale til børneprodukter og rekreationsudstyr.

-

Byggesten: Iconic Building Block -sæt (f.eks. LEGO® mursten) er berømt fremstillet af ABS på grund af dens nøjagtige dimensionelle stabilitet, levende farveopbevaring og fremragende koblingseffekt (evne til at knipse sammen og holde).

-

Legetøjsbiler og actionfigurer: Impact -modstanden sikrer, at disse legetøj kan modstå ru leg, mens god overfladefinish giver mulighed for indviklede detaljer og levende maleri.

-

Sportsartikler (komponenter): Håndtag til træningsudstyr, beskyttelsesgearkomponenter og huse til sportselektronik bruger ofte ABS.

Medicinsk udstyr

På det medicinske område vælges ABS for sin biokompatibilitet (i visse kvaliteter), dimensionel stabilitet og evne til let at blive steriliseret og formet til komplekse former til ikke-invasive anvendelser.

-

Klager til medicinsk udstyr: Huse til diagnostiske værktøjer, overvågningsenheder og laboratorieudstyr drager fordel af ABS's robusthed og rensbarhed.

-

Diagnostiske værktøjer: Håndtag til medicinske instrumenter (f.eks. Otoskoper, oftalmoskoper) og komponenter til blodanalysemaskiner eller glukosemålere.

-

Komponenter til lægemiddelafgivelsessystem (ikke-implanterbar): Dele af autoinjektorer eller specialiserede dispenserhus, der ikke har direkte lægemiddelkontakt.

Den forskellige vifte af applikationer understreger ABS's position som en virkelig alsidig arbejdshest i verdenen af injektionsformet plast, hvilket kontinuerligt finder nye anvendelser, hvor der kræves en balance mellem ydeevne, udseende og omkostninger.

Overfladefinish og efterbehandling

En af ABS's betydelige fordele er dens alsidighed ved at opnå en lang række overfladefinish og dens fremragende modtagelighed for forskellige efterbehandlingsteknikker. Dette giver producenterne mulighed for at imødekomme specifikke æstetiske, taktile og funktionelle krav til forskellige applikationer.

Fælles overfladefinish

Overfladeafslutningen af en ABS -del bestemmes primært af overfladeteksturen i selve formhulen.

-

Blank (poleret): Opnået ved meget at polere formoverfladen til en spejllignende finish. Dette resulterer i dele, der er skinnende og reflekterende. Blanke finish er populære for forbrugerelektronik og dekorative genstande, hvor der ønskes en premium, elegant udseende. De har også en tendens til at være lettere at rengøre.

-

Matte: Produceret ved ætsning eller sprængning af formoverfladen for at skabe en kedelig, ikke-reflekterende finish. Matteoverflader er effektive til at skjule fingeraftryk, mindre ridser og flowlinjer, hvilket gør dem velegnede til bilinteriør, værktøjshåndtag og visse elektroniske kabinetter.

-

Tekstureret: Oprettet ved påføring af et specifikt mønster (f.eks. Læderkorn, Stipple, Sandblast) på formoverfladen. Teksturer kan forbedre grebet, tilføje visuel interesse, skjule formes ufuldkommenheder og reducere blænding. ABS henter let komplekse strukturer fra formen.

-

Opnå ønsket overfladefinish gennem skimmelsesdesign og processtyring:

-

Støbte overfladeforberedelse: Den mest direkte måde at kontrollere overfladefinish på. Polering til glans, perleblæsning eller kemisk ætsning til mat/strukturerede finish.

-

Formstemperatur: Højere formtemperaturer fremmer generelt en glansere finish ved at lade den smeltede plast også gentage formoverfladen mere nøjagtigt. Lavere temperaturer kan føre til et mere matt udseende.

-

Injektionshastighed og tryk: Optimerede injektionsparametre sikrer komplet skimmelfyldning og replikation af overfladedetaljer uden at skabe flowmærker eller andre pletter, der forringer finish.

-

Materiel tørring: Korrekt tørret ABS er afgørende. Fugt kan føre til splay -mærker, der ødelægger overfladestetik.

-

Maleri og belægning

ABSs kemiske struktur gør det meget modtageligt for maling og belægninger, hvilket giver mulighed for en bredere farvepalet og forbedrede egenskaber.

-

Forberedelse af ABS -dele til maleri: Før maling kræver ABS -dele typisk overfladeforberedelse, som kan omfatte rengøring (for at fjerne formfrigørelsesmidler eller forurenende stoffer), affedtning og undertiden en let skrubning eller primerpåføring for at sikre optimal malingsladning.

-

Typer af maling og belægninger anvendt:

-

Polyurethan (PU) maling: Tilby fremragende vedhæftning, holdbarhed og en bred vifte af æstetiske muligheder (glans, mat, soft-touch).

-

Akrylmaling: God til generelle applikationer, der tilbyder god farvebestemmelse og vejrbarhed.

-

Vandbaserede maling: I stigende grad brugt af miljømæssige årsager, skønt vedhæftning kan kræve specifikke primere.

-

Specialbelægninger: Såsom EMI/RFI-afskærmningsbelægninger (til elektroniske indkapslinger), UV-beskyttende belægninger (til udendørs applikationer) eller anti-mikrobielle belægninger til medicinsk udstyr.

-

Plettering

ABS er en af de få almindelige plast, der med succes kan elektroplateres, hvilket giver den et metallisk udseende og forbedrede overfladeegenskaber.

-

Elektroplettering ABS til dekorative eller funktionelle formål:

-

Behandle: Processen involverer ætsning af ABS -overfladen for at skabe mikroskopiske grober, hvilket tillader et kemisk lag nikkel eller kobber at klæbe. Dette gør overfladen ledende, hvorefter lag af metaller som nikkel, krom eller messing kan elektrodeposeres.

-

Dekorativ: Meget brugt i bilgitter, trim, badeværelsesarmaturer og forbrugerelektronik for at give plastiske dele udseendet og følelsen af metal.

-

Funktionel: Belægning kan forbedre overfladehårdhed, slidstyrke, elektrisk ledningsevne eller give elektromagnetisk interferens (EMI) afskærmning.

-

Forsamling

ABS -dele kan let samles ved hjælp af forskellige metoder, catering til forskellige designkrav og produktionsvolumener.

-

Metoder til sammenføjning af ABS -dele:

-

Snap passer: Integrerede designfunktioner, der giver dele mulighed for at slå sammen uden yderligere fastgørelsesmidler. Dette er en omkostningseffektiv og effektiv samlingsmetode, der ofte bruges i elektronikhuse og legetøj. Abs fleksibilitet og påvirkningsmodstand gør det velegnet til levende hængsler og snapfunktioner.

-

Skruer og indsatser: Mekaniske fastgørelseselementer som selvtappende skruer eller gevindindsatser (varmeopfyldte, ultralyd eller formede) giver stærke, genanvendelige led. ABS tilbyder god skrueopbevaring.

-

Klæbemidler: Opløsningsmiddelcement (som opløser ABS-overfladen for at skabe en kemisk binding), cyanoacrylater (superlim) og todelt epoxier bruges ofte til stærke, permanente bindinger.

-

Svejsning:

-

Ultralydssvejsning: Højfrekvente vibrationer genererer varme ved den ledgrænseflade, smelter plasten og skaber en stærk binding.

-

Vibrationsvejsning: Friktion genereret ved at vibrere den ene del mod den anden skaber varme og smelter plasten til sammenføjning.

-

Hotplade svejsning: Opvarmede plader smelter overfladerne, som derefter presses sammen.

-

-

Evnen til at opnå forskellige finish og integrere problemfrit med forskellige efterbehandlings- og samlingsteknikker gør ABS et utroligt alsidigt materialevalg, hvilket giver mulighed for meget tilpassede og funktionelt optimerede produkter.

Fejlfinding af ABS -injektionsstøbningsfejl

På trods af sin relativt gode processabilitet kan ABS -injektionsstøbning stadig præsentere en række defekter, der ligner anden termoplast. Identificering af defekten, forståelse af dens grundårsag og anvendelse af den korrekte løsning er nøglen til en vellykket produktion. Mange problemer kan stamme fra materialeforberedelse, behandlingsparametre eller mugdesign.

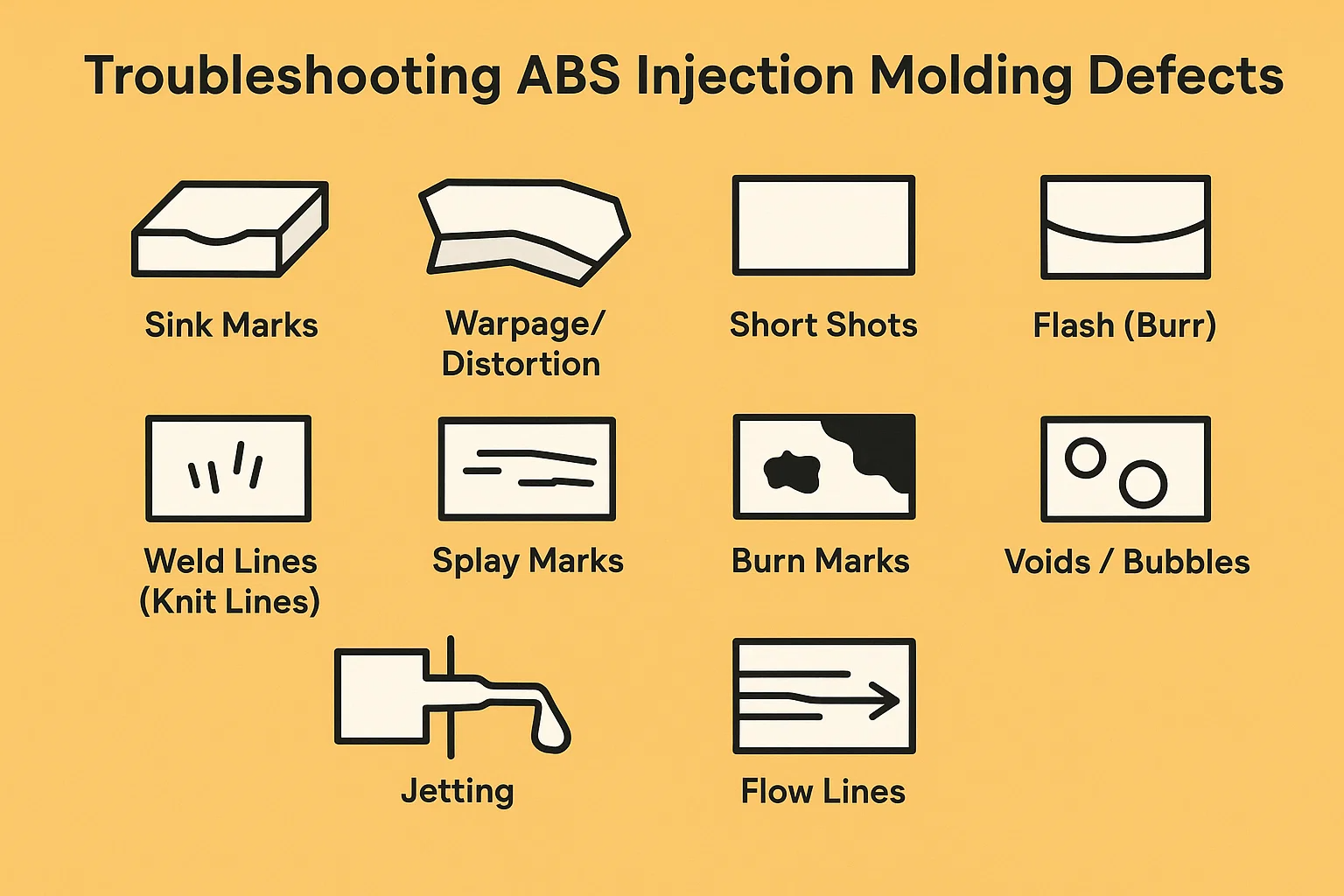

Fælles defekter

Her er nogle af de hyppigst opståede defekter i ABS -injektionsstøbning:

-

Sinkmærker: Depressioner eller huler på overfladen af tykkere sektioner af delen.

-

Warpage/forvrængning: Delen deformerer eller vrider sig ud af sin tilsigtede form efter udkast.

-

Kort skud (ikke-udfyldning): Formhulrummet er ikke fuldstændigt fyldt, hvilket resulterer i en ufuldstændig del.

-

Blitz (burr): Overskydende materiale, der strækker sig ud over den tilsigtede delgrænse, normalt ved formernes afskedslinje.

-

Svejslinjer (striklinjer): Synlige linjer eller hak på den del, hvor to smeltefronter mødes og smelter sammen.

-

Splay -mærker / sølvstriber: Striber eller sølvfarvede linjer på deloverfladen, der ligner vandmærker.

-

Forbrændingsmærker: Misfarvede, normalt sorte eller brune, brændte områder på den del, ofte nær slutningen af strømmen eller i udluftningsområder.

-

Hulrum / bobler: Tomme rum eller luftlommer fanget i delen, især i tykkere sektioner.

-

Jetting: Et slangelignende eller bølget mønster i portområdet, hvor smeltede plastik skyder ind i hulrummet i stedet for at flyde glat.

-

Flowlinjer: Synlige striber, mønstre eller linjer på deloverfladen, hvilket indikerer strømningsstien for det smeltede materiale.

Årsager og løsninger

At tackle disse defekter involverer ofte en kombination af justering af behandlingsparametre, modificere formen eller sikre korrekt materialehåndtering.

| Defekt | Primære årsager | Fælles løsninger |

| Sinkmærker | - Tykt vægafsnit- utilstrækkelig holdetryk eller holdetid- høj smelte temperatur- for kort kølingstid for lille eller forkert placeret | - Reducer vægtykkelsen; Core Out tykke sektioner- Forøg holdpresset og/eller holdetid- lavere smelte temperatur- Forøg køletid- Forøg portstørrelse eller flytning til tykkere sektion |

| Warpage/forvrængning | - Ikke-ensartet afkøling eller formtemperatur- ujævn vægtykkelse- Høj intern stress (f.eks. Fra overdreven injektionstryk/hastighed)- Tidlig udkast | - Optimer skimmelkøling (balance af kølekanaler)- Juster formstemperatur (øg ofte varm side)- Sørg for ensartet vægtykkelse; Tilføj ribben/knusninger- Reducer injektionstryk/hastighed- øg kølingstiden |

| Korte skud | - Utilstrækkelig materiale (skudstørrelse)- Lavt injektionstryk eller hastighed- for lav smeltetemperatur (høj viskositet)- Begrænset strømning (små porte/løbere, tilstoppede ventilationsåbninger)- fanget luft | - Forøg skudstørrelse- Forøg injektionstryk og/eller hastighedsstigning af tønde/smelte temperaturforstørrelser/løbere; Forbedre skimmel udluftning- Flyt port til tykkere sektion |

| Flash | - Overdreven klemkraft (skimmelafbøjning)- for højt injektionstryk eller holdetryk- slidt skimmel (afskedslinje)- Forme lukker ikke ordentligt- for høj smeltetemperatur | - Reducer klemkraften (til lige ovenfor påkrævet)- Reducer injektionstryk og/eller hold tryk- Reparation eller udskift slidte formsektioner- Sørg for, at skimmel er ren; Juster bindestangsspænding- Reducer smeltetemperaturen |

| Svejselinjer | - Lav smeltetemperatur (dårlig fusion)- Lav injektionstryk/hastighed- Forbindelig portplacering (smeltefronter mødes for tidligt/koldt)- dårlig udluftning (fanget luft) | - Forøg smeltetemperatur- Forøg injektionstryk/hastighed- Flyt porte for at lade smeltefronter mødes ved højere temperatur/tryk- Forbedre skimmeludluftning ved svejsningslinjeplacering |

| Splay Marks / Silver Streaks | - Overskydende fugt i materiale (mest almindeligt til ABS)- for høj smeltetemperatur-materiale nedbrydning i tønde (hang-up)- for hurtig injektionshastighed | - Grundigt tør ABS-pellets (afgørende for ABS!)- Reducer smeltetemperatur- Ren tønde og skrue-reducer injektionshastigheden; Forøg bagtrykket (for bedre blanding/homogenisering) |

| Burn Marks | - Fanget luft i formhulrummet (dårlig udluftning)- overdreven injektionshastighedsmateriale nedbrydning ved slutningen af strømningen- dysen for restriktiv | - Forbedre skimmeludluftning (tilsæt åbninger, forstør eksisterende)- Reducer injektionshastigheden- Reducer smeltetemperatur- Sørg for, at dysen er passende størrelse og ikke delvist blokeret |

| Hulrum / bobler | - Utilstrækkelig holdingstryk/tid (materiale krymper væk fra kernen)- for høj smeltetemperatur (gasdannelse)- ujævn afkøling- overskydende fugt- fanget luft | - Forøg holdpresset og/eller holdningstid- Reducer smeltetemperatur- Optimer skimmelsens køling- Sørg for, at materialet er korrekt tørret- Forbedre udluftning, juster injektionshastigheden (for fanget luft) |

| Jetting | - Gate for lille injektionshastighed for høj ved gate-direkte port i tyndt sektion | - Forstør gortstørrelse- Reducer injektionshastigheden ved porten (langsom indledende fyld)- Redsign Gate placering for at direkte strømning mod en formvæg eller tykkere sektion |

| Flowlinjer | - for lav smeltning eller formtemperatur- for langsom injektionshastighed- ujævn vægtykkelse- gate for lille eller dårligt placeret | - Forøg smeltning eller formtemperatur- Forøg injektionshastighed (sørg for glat strømning)- Optimer design af vægtykkelse |

Adressering af defekter gennem procesoptimering og skimmelsdesignændringer:

Det er vigtigt at nærme sig fejlfinding systematisk. Start med at verificere materialets tørring og grundlæggende maskinindstillinger. Foretag derefter små, trinvise ændringer til en parameter ad gangen for at isolere årsagen. For vedvarende problemer er en gennemgang af mugdesign (udluftning, porte, kølelinjer, vægtykkelse) ofte nødvendig. Samarbejde mellem formdesigner, procesingeniør og materialeleverandør er nøglen til effektiv problemløsning.

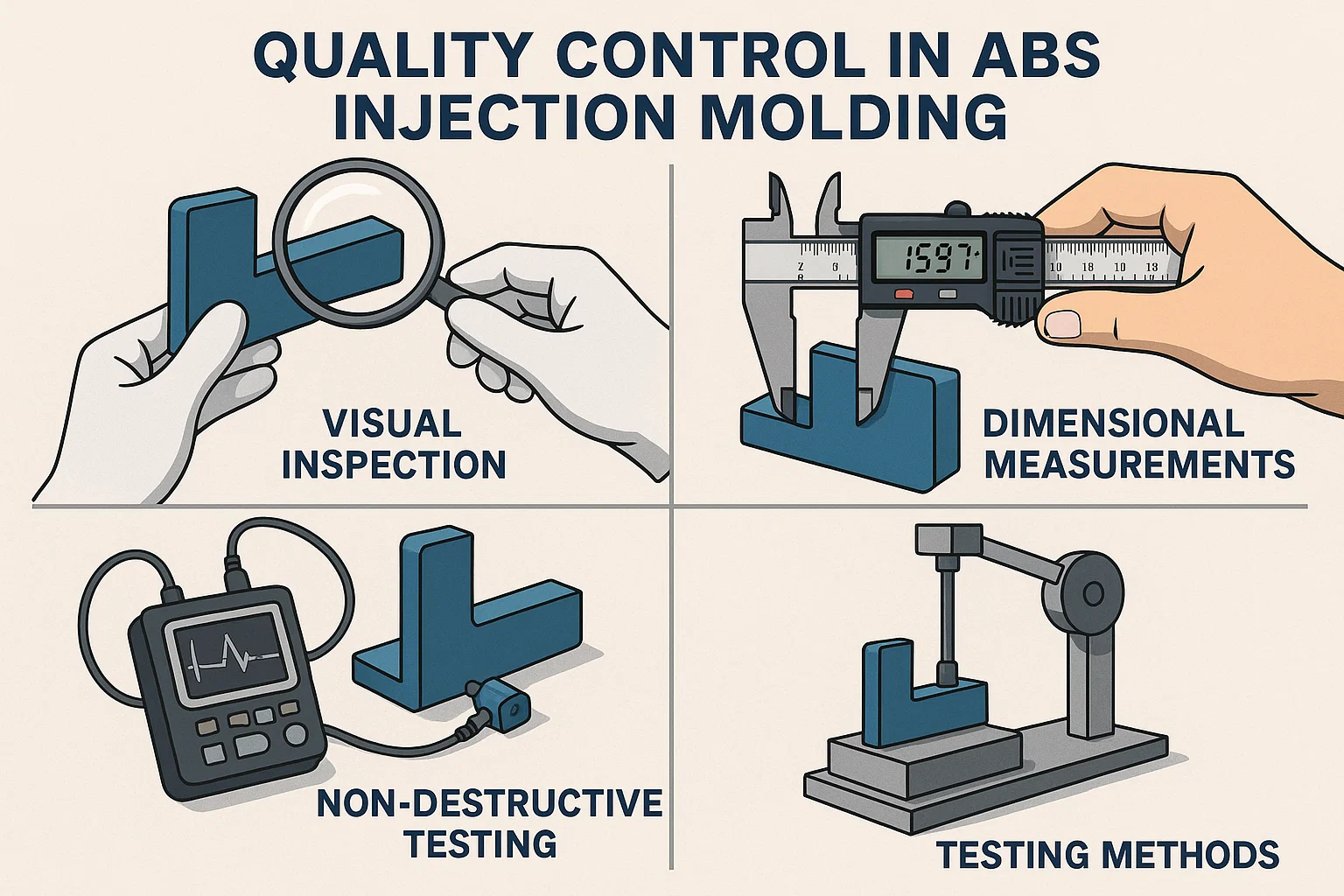

Kvalitetskontrol i ABS -injektionsstøbning

Opretholdelse af ensartet kvalitet er vigtigst i injektionsstøbning, især til ABS -dele, der bruges i kritiske anvendelser. Kvalitetskontrol (QC) omfatter en række inspektions- og testprocedurer implementeret i hele fremstillingsprocessen, fra råmaterialeinspektion til den endelige delverifikation.

Inspektionsteknikker

Visuelle og dimensionelle inspektioner er typisk den første forsvarslinje ved at identificere defekter og sikre, at dele er i overensstemmelse med designspecifikationer.

-

Visuel inspektion:

-

Formål: For at identificere kosmetiske defekter såsom synkemærker, flash, splay -mærker, forbrændingsmærker, misfarvning, flowlinjer og overfladefejl.

-

Metode: Uddannede operatører undersøger visuelt hver del (eller en statistisk signifikant prøve) mod referenceprøver eller definerede acceptkriterier. Korrekt belysnings- og inspektionsboder bruges ofte.

-

-

Dimensionelle målinger:

-

Formål: For at verificere, at delens dimensioner overholder de specificerede tolerancer på de tekniske tegninger.

-

Metode: Der bruges forskellige præcisionsinstrumenter:

-

Calipers og mikrometer: Til grundlæggende målinger af længde, bredde, tykkelse og diameter.

-

Højde målere: For lodrette dimensioner.

-

Gå/no-go målere: Til hurtig verifikation af specifikke kritiske træk (f.eks. Huldiametre, stiftlængder).

-

Koordinatmålingsmaskiner (CMMS): Til meget nøjagtige og komplekse 3D -dimensionelle målinger, der ofte bruges til første artikelinspektion eller udfordrende geometrier.

-

Optiske komparatorer / visionsystemer: Til målinger af ikke-kontakt og sammenligning med CAD-modeller, især nyttige til små eller indviklede dele.

-

-

-

Ikke-destruktiv test (NDT):

-

Formål: At inspicere interne strukturer eller opdage skjulte mangler uden at beskadige delen.

-

Metode (eksempler):

-

Ultralydstest: Bruger lydbølger til at detektere interne hulrum, delaminering eller porøsitet.

-

Røntgeninspektion (radiografi): Kan afsløre interne defekter som hulrum, korte skud eller udenlandske indeslutninger.

-

Termografi: Bruger termisk billeddannelse til at detektere uoverensstemmelser i afkøling eller materialedistribution, hvilket kan indikere mangler.

-

-

Testmetoder

Ud over visuelle og dimensionelle kontroller udføres forskellige destruktive og ikke-destruktive tests for at vurdere de mekaniske, termiske og kemiske egenskaber ved ABS-dele.

-

Impact Testing:

-

Formål: At måle materialets modstand mod brud under højhastighedspåvirkning. Dette er især vigtigt for ABS på grund af dens berømte sejhed.

-

Metoder:

-

Izod Impact Test: Målinger den energi, der er absorberet af et hakket eksemplar, brudt af en svingende pendel.

-

Charpy Impact Test: I lighed med IZOD men bruger en anden prøveunderstøttelse og slående metode.

-

-

-

Trækundersøgelse:

-

Formål: At måle materialets styrke og forlængelse under spænding (trækkræfter). Det giver data om trækstyrke, udbyttestyrke og forlængelse ved pause.

-

Metode: Der trækkes et eksemplar fra begge ender, indtil det går i stykker, og kraft-forlængelsesdata registreres.

-

-

Bøjningstest (bøjningstest):

-

Formål: At måle materialets stivhed og modstand mod bøjningsdeformation. Det giver bøjningsstyrke og bøjningsmoduldata.

-

Metode: Et eksemplar understøttes på to punkter, og en belastning påføres på et tredje punkt, indtil det går i stykker eller afbøjer et specificeret beløb.

-

-

Varmeafbøjningstemperatur (HDT) -test:

-

Formål: For at bestemme den temperatur, ved hvilken en polymerprøve deformeres under en specificeret belastning. Vigtigt for applikationer udsat for forhøjede temperaturer.

-

-

Kemisk modstandstest:

-

Formål: For at vurdere, hvordan ABS -materialet reagerer, når de udsættes for specifikke kemikalier (syrer, baser, opløsningsmidler).

-

Metode: Prøver er nedsænket i kemiske midler i en specificeret periode og inspiceres derefter for ændringer i vægt, dimensioner, udseende eller mekaniske egenskaber.

-

Standarder og certificeringer

Overholdelse af industristandarder og opnåelse af relevante certificeringer er kritisk for at sikre materialekvalitet, proceskonsistens og produktsikkerhed, især i regulerede industrier.

-

ASTM (American Society for Testing and Materials) standarder for ABS -materialer og injektionsstøbningsprocesser:

-

ASTM D4673: Standardspecifikation for acrylonitril-butadien-styren (ABS) støbnings- og ekstruderingsmaterialer. Denne standard definerer forskellige kvaliteter af ABS baseret på egenskaber som påvirkningsstyrke, trækstyrke og varmeafbøjning.

-

ASTM D3935: Standardspecifikation for poly (acrylonitril-butadien-styren) (ABS) plastrør og fittings forbindelser.

-

Andre ASTM -standarder kan gælde for specifikke testmetoder (f.eks. ASTM D256 til IZOD -påvirkning, ASTM D638 for trækegenskaber, ASTM D648 til HDT).

-

-

ISO (International Organization for Standardization) Standarder:

-

ISO 19067: Plastik-Acrylonitril-butadien-styren (ABS) støbnings- og ekstruderingsmaterialer. I lighed med ASTM D4673 specificerer den krav og testmetoder for ABS.

-

ISO 9001: Kvalitetsstyringssystemer. Selvom den ikke er specifik for ABS, demonstrerer denne certificering en producents forpligtelse til et robust kvalitetsstyringssystem på tværs af alle operationer, herunder injektionsstøbning.

-

-

Industrispecifikke certificeringer:

-

UL (Underwriters Laboratories): For elektrisk produktsikkerhed er ABS ofte nødt til at opfylde specifikke antændelighedsvurderinger (f.eks. UL 94 V-0 for flammehæmmende kvaliteter), hvis de bruges i elektroniske indhegninger.

-

FDA (Food and Drug Administration): For medicinske eller madkontaktapplikationer kan specifikke kvaliteter af ABS muligvis være nødt til at overholde FDA-regler for materialesikkerhed.

-

IATF 16949: For bilindustrien definerer denne standard krav til kvalitetsstyringssystem til bilproduktion og relevante servicedelorganisationer.

-

Ved at implementere disse strenge kvalitetskontrolforanstaltninger kan producenter sikre, at ABS -injektionsstøbte dele konsekvent opfylder de højeste standarder for ydeevne, pålidelighed og sikkerhed, tjener tillid og omdømme på markedet.

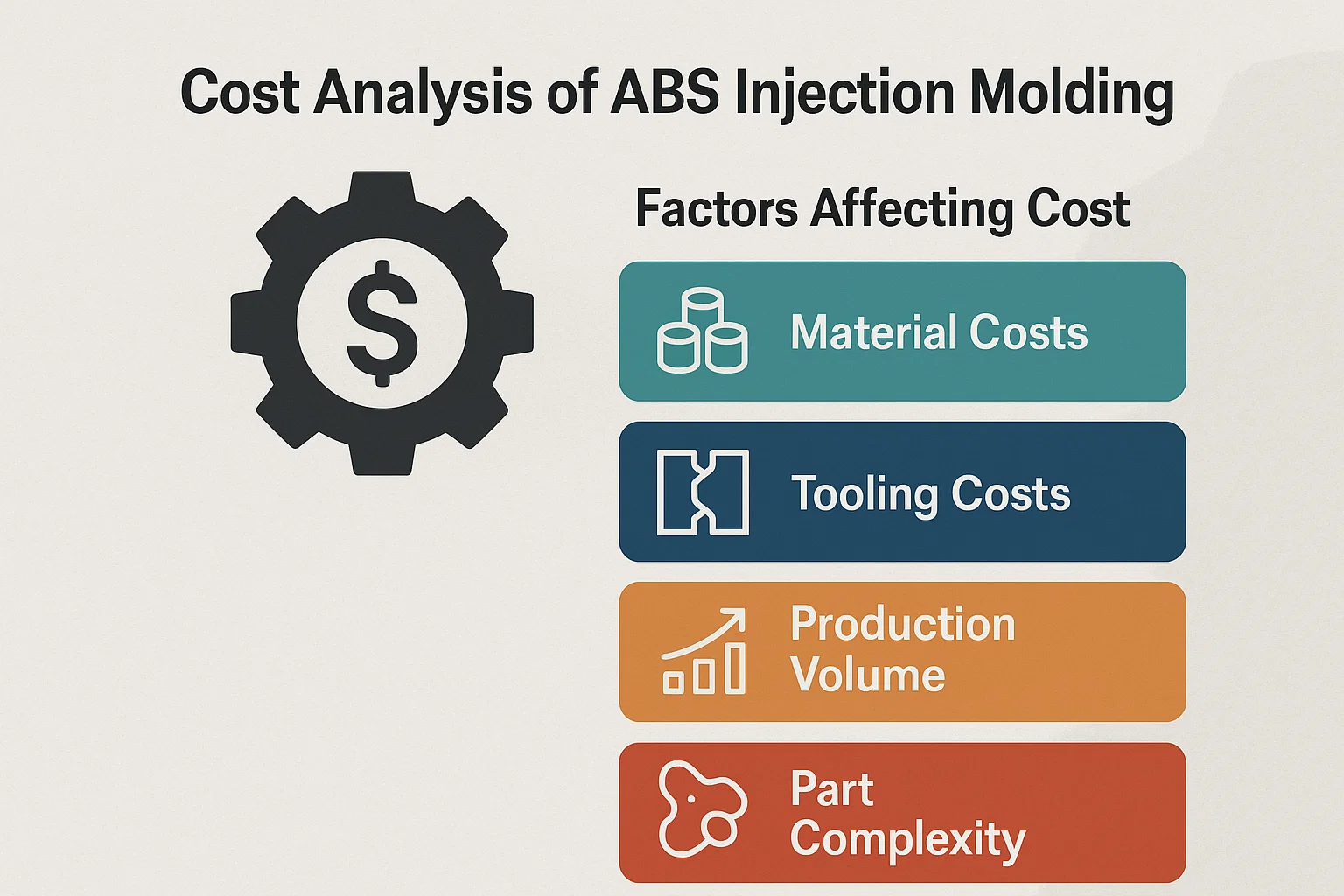

Omkostningsanalyse af ABS -injektionsstøbning

De samlede omkostninger ved et ABS-injektionsstøbningsprojekt påvirkes af en række faktorer, der spænder fra den indledende designfase til produktionsvolumen og kravene efter behandling. En grundig omkostningsanalyse hjælper med at tage informerede beslutninger for at sikre både produktkvalitet og økonomisk levedygtighed.

Faktorer, der påvirker omkostningerne

Flere nøgleelementer bidrager til de samlede udgifter til ABS -injektionsstøbning:

-

Materialeomkostninger:

-

Rå ABS -pris: De mest direkte omkostninger. ABS-harpikspriser svinger baseret på global udbud, efterspørgsel, petroleumspriser (som et råmateriale) og specifikke kvaliteter (f.eks. Generelle formål, højpåvirkende, flammehæmmende, farvede eller specialforbundne kvaliteter vil have forskellige prispoint).

-

Skrot og affald: Materiale mistet under rensning, defekte dele eller løbersystemer (hvis du bruger et koldt løbersystem, der ikke er fuldt genanvendt), tilføjer de effektive materialeomkostninger.

-

Tørringsomkostninger: Den energi, der forbruges til tørring af hygroskopisk ABS, tilføjer en mindreårig, men nuværende driftsomkostninger.

-

-

Værktøjsomkostninger (formomkostninger):

-

Molddesignkompleksitet: Intrikate delgeometrier kræver mere komplekse skimmelsign, hvilket fører til højere designgebyrer og bearbejdningstid.

-

Antal hulrum: Forme kan have et enkelt hulrum eller flere hulrum (f.eks. 2-hulrum, 4-hulrum, 16-hulrum). Flere hulrum øger værktøjsomkostningerne, men reducerer produktionsomkostningerne pr. Delt i høje mængder.

-

Formmateriale: Stålforme er holdbare og dyre (f.eks. P20, H13, S7), mens aluminiumsforme er billigere og hurtigere at maskinen, men har en kortere levetid. Hærdede stålforme til produktion med høj volumen er den dyreste forhånd.

-

Formfunktioner: Inkludering af varme løbere, sidehandlinger (skydere, løftere til underskæringer), komplekse udsprøjtningssystemer eller indviklede kølekanaler øger formomkostningerne markant.

-

Forskår levetids forventet: Forme designet til millioner af cyklusser vil være dyrere end dem i titusinder.

-

-

Produktionsvolumen:

-

Stordriftsfordele: Injektionsstøbning er meget gunstig til produktion med høj volumen. Efterhånden som volumen stiger, afskrives de indledende værktøjsomkostninger over flere dele, hvilket drastisk reducerer omkostningerne pr. Enhed.

-

Udfordringer med lavt volumen: For meget lave mængder (prototyper eller små kørsler) kan injektionsstøbning være omkostningsforbudt på grund af høje værktøjsomkostninger, hvilket gør andre processer som 3D-udskrivning eller bearbejdning mere attraktiv.

-

-

Del kompleksitet:

-

Geometrisk forvikling: Dele med komplekse funktioner, underskæringer, tynde vægge, stramme tolerancer eller meget fine detaljer øger formkompleksiteten, cyklustiden og potentialet for defekter.

-

Krav til overfladefinish: Meget polerede eller indviklede strukturerede finish kræver dyrere formforekomstprocesser og potentielt længere cyklustider.

-

Tolerance Krav: Strammere tolerancer kræver mere præcis bearbejdning af formen og strengere processtyring, hvilket øger omkostningerne.

-

-

Omkostninger til arbejdskraft og faste omkostninger:

-

Maskinoperatørlønninger: Omkostninger ved personale til at betjene og overvåge maskinerne.

-

Kvalitetskontrol: Arbejdskraft til inspektioner, test og dokumentation.

-

Forsamling og efterbehandling: Hvis maling, plettering eller kompleks samling er påkrævet, tilføjer disse betydelige arbejds- og materialeomkostninger.

-

Energiforbrug: Strøm, der kræves til injektionsstøbemaskine, tørretumblere, kølere og hjælpeudstyr.

-

Facilitet overhead: Leje, forsyningsselskaber, vedligeholdelse, administration.

-

-

Cyklustid:

-

Den tid det tager at fremstille en del (eller et skud fra en form for multi-hulrum). Kortere cyklustider oversættes direkte til lavere produktionsomkostninger per del, da flere dele kan produceres pr. Time. Påvirket af deldesign (vægtykkelse, afkøling), materielle egenskaber og procesparametre.

-

Omkostningsbesparende strategier

Implementering af smarte strategier kan reducere de samlede omkostninger ved ABS -injektionsstøbningsprojekter markant uden at gå på kompromis med kvaliteten.

-

Optimering af deldesign (design til produktionsevne - DFM):

-

Forenkle geometri: Reducere unødvendige funktioner; Konsolider dele for at minimere monteringen.

-

Ensartet vægtykkelse: Design med ensartet vægtykkelse for at reducere cyklustiden, forhindre defekter (synkemærker, varp) og sikre lettere støbning.

-

Inkorporere ribben og knusninger med omhu: Brug dem til styrke i stedet for at øge den samlede vægtykkelse.

-

Tilføj trækvinkler: Sørg for tilstrækkeligt udkast til nem udsprøjtning, reducering af cyklustid og skimmelsøj.

-

Brug radier og fileter: Reducer stresskoncentrationer, forbedrer strømmen og forbedrer delstyrken, hvilket kan forhindre fejl og omarbejdning.

-

Minimer underskæringer: Underbud kræver ofte dyre sidehandlinger i formen. Design for at undgå dem, hvis det er muligt, eller bruge alternative funktioner som levende hængsler eller snap pasninger hvor det er relevant.

-

-

Reduktion af cyklustid:

-

Effektivt kølesystem: Design formen med optimerede kølekanaler til hurtig og ensartet varmeafledning.

-

Valg af materiale: Vælg en ABS -karakter med gode strømningsegenskaber og en passende varmeafbøjningstemperatur, der giver mulighed for hurtigere afkøling.

-

Procesoptimering: Finjon injektionshastighed, tryk og køletid til det minimum, der kræves for kvalitetsdele.

-

Hot Runner Systems: Invester i varme løberforme til produktion med høj volumen for at eliminere løberaffald og reducerer ofte cyklustiden markant.

-

-

Minimering af skrot og affald:

-

Optimal tørring: Sørg for, at ABS er grundigt tørret for at forhindre sprøjt og andre fugtighedsrelaterede defekter, hvilket reducerer afviste dele.

-

Processtyring: Implementere robust kvalitetskontrol og procesovervågning for at fange afvigelser tidligt, hvilket forhindrer store partier af mangelfulde dele.

-

Regrind Utilization: Gen-grind og genanvendesrues og løbere (fra kolde løbersystemer) og ikke-kritiske afviste dele, forudsat at materialegenskaberne ikke nedbrydes væsentligt.

-

-

Strategisk værktøjsinvestering:

-

Match skimmel til volumen: Vælg formmaterialer og kompleksitet, der er passende til det forventede produktionsvolumen. Må ikke overinvestere i en hærdet stålform til en kort produktionskørsel.

-

Standardkomponenter: Brug standardformbaser, ejektorstifter og andre komponenter, hvor det er muligt for at reducere brugerdefinerede bearbejdningsomkostninger.

-

-

Automatisering:

-

Invester i robotik til del af fjernelse, degering og sekundære operationer for at reducere arbejdsomkostningerne og øge konsistensen i højvolumen-løb.

-

Miljø- og lovgivningsmæssig overholdelse

I en stadig mere globaliseret og miljøbevidst markedsplads skal producenter, der bruger ABS -injektionsstøbning, navigere i et komplekst web af miljøregler og bæredygtighedsdirektiver. Overholdelse af disse standarder er ikke kun en juridisk forpligtelse, men også et kritisk aspekt af virksomhedsansvar og markedsadgang.

Rohs, rækkevidde og prop 65 overvejelser

Disse tre regler er blandt de mest betydningsfulde for materialer og produkter, der indeholder plast som ABS:

-

ROHS (begrænsning af direktiv om farlige stoffer):

-

Omfang: Primært et EU -direktiv (2011/65/EU), der begrænser brugen af specifikke farlige materialer til fremstilling af forskellige typer elektronisk og elektrisk udstyr (EEE). Det er tæt knyttet til WEEE (affald elektrisk og elektronisk udstyr) direktiv.

-

Relevans for ABS: ABS bruges i vid udstrækning i EEE -huse og komponenter. Producenter skal sikre, at de ABS -kvaliteter, de bruger, ikke indeholder begrænsede stoffer (f.eks. Bly, cadmium, kviksølv, hexavalent krom, visse ftalater) over specificerede tærskler. Mange velrenommerede ABS-leverandører tilbyder ROHS-kompatible kvaliteter og certificeringer.

-

Indflydelse: Ikke-overholdelse kan føre til, at produkter er forbudt fra salg i EU og andre regioner, der vedtager lignende regler, betydelige bøder og omdømme skader.

-

-

Reach (registrering, evaluering, tilladelse og begrænsning af kemikalier):

-

Omfang: En anden omfattende EU -forordning (EF nr. 1907/2006), der styrer produktionen og brugen af kemiske stoffer og deres potentielle indflydelse på menneskers sundhed og miljøet. Det kræver, at virksomheder skal registrere, evaluere og potentielt søge tilladelse til kemikalier, de fremstiller eller importerer til EU.

-

Relevans for ABS: Mens ABS som polymer generelt betragtes som et "stof i en artikel", er de individuelle monomerer (acrylonitril, butadien, styren) og ethvert tilsætningsstoffer, der anvendes i dens formulering, underlagt rækkevidde. Leverandører skal sikre, at deres ABS -formuleringer er i overensstemmelse med rækkevidde, især om stoffer med meget høj bekymring (SVHC'er), der er anført på kandidatlisten. Nylige ændringer, der skal nås, såsom dem, der begrænser forsætligt tilføjet mikroplast, kan også påvirke specifikke applikationer eller tilsætningsstoffer.

-

Indflydelse: Sikrer, at kemikalierne inden for ABS og dens produktion sikkert styres i hele forsyningskæden, hvilket påvirker sourcing og formulering af råmateriale.

-

-

Californien Proposition 65 (Prop 65 - The Safe Drinking Water and Toxic Enforcement Act fra 1986):

-

Omfang: En Californiens lov, der kræver, at virksomheder skal give advarsler til californiere om betydelige eksponeringer for kemikalier, der forårsager kræft, fødselsdefekter eller anden reproduktiv skade. Listen over kemikalier (over 900) er bred og opdateres regelmæssigt.

-

Relevans for ABS: Mens ABS i sig selv ikke er direkte anført, er nogle af dens bestanddele (som styren eller acrylonitril) eller almindelige tilsætningsstoffer (som visse flammehæmmere eller blødgører) på Prop 65 -listen. Hvis den færdige ABS -del indeholder disse kemikalier over visse "sikre havn" -niveauer og udsætter forbrugerne for dem, kan der kræves en advarselsetiket til produkter, der sælges i Californien.

-

Indflydelse: Kræver omhu i materialevalg og om nødvendigt anvendelsen af klare og rimelige advarselsetiketter, især for forbrugerprodukter. Producenter foretager ofte risikovurderinger eller anvender advarsler af forsigtighed.

-

Genanvendelse af infrastruktur og overvejelser med slutningen af livet

Ud over lovgivningsmæssig overholdelse påvirker det bredere skub for en cirkulær økonomi, hvordan ABS ses og styres ved dets livsudslip.

-

ABS -genanvendelighed: ABS er en termoplastisk, hvilket betyder, at den teoretisk kan smeltes og oparbejdes flere gange. Dette gør det mekanisk genanvendeligt, ofte gennem makulering, vask og genpelletisering.

-

Udfordringer i genbrugsinfrastruktur: På trods af sin genanvendelighed står ABS ofte over for udfordringer i udbredte kommunale genvindingsstrømme (indsamling af gaden), da det ofte ender i komplekse blandinger af materialer i elektronisk affald (e-affald) eller holdbare varer. Dette gør effektiv sortering og genanvendelsesproduktion af høj kvalitet vanskelig for storstilet samling.

-

Industriinitiativer: Mange producenter undersøger måder at inkorporere post-forbruger (PCR) og postindustriel (PIR) genanvendt ABS i nye produkter. Fremskridt inden for sorteringsteknologier (som elektrostatisk adskillelse) og udviklingen af kemiske genvindingsmetoder (depolymerisation) tilbyder lovende muligheder for mere effektive ABS-genanvendelse af højere kvalitet i fremtiden med det formål at lukke løkken på dette værdifulde materiale.

Seneste fremskridt og fremtidige tendenser

Landskabet med ABS -injektionsstøbning er ikke statisk. Kontinuerlig forskning og udvikling skubber grænserne for, hvad der er muligt, imødekommer nye markedskrav og stræber efter mere bæredygtige produktionsmetoder.

Innovationer i ABS -materialer

ABS-alsidigheden udvides konstant gennem udvikling af nye karakterer med forbedrede og specialiserede egenskaber, der serverer en stadig bredere række applikationer.

-

Udvikling af nye ABS -kvaliteter med forbedrede egenskaber:

-

Forbedret flammehæmning (FR ABS): Ud over standard FR-kvaliteter tilbyder nye formuleringer endnu højere V-0-ratings (pr. UL 94) med reduceret halogenindhold eller fuldstændigt halogenfrie muligheder, der adresserer miljømæssige og sikkerhedsmæssige bekymringer.

-

Forbedret varmemodstand: Nye ABS-blandinger og legeringer (f.eks. PC/ABS-legeringer) udvikles til at modstå højere temperaturer, hvilket udvider deres anvendelse i bilkomponenter under hætten eller mere krævende elektroniske huse.

-

Forbedret UV -stabilitet: Til udendørs applikationer tilbyder nye UV-stabiliserede ABS-kvaliteter overlegen modstand mod nedbrydning, farvefadning og tab af ejendom fra langvarig soleksponering, hvilket reducerer behovet for dyre post-formende belægninger.

-

Medicinsk kvalitet ABS: Udvikling af karakterer med forbedret biokompatibilitet, bedre steriliseringsresistens (f.eks. Til gammastråling) og sporbarhed for strenge krav til medicinsk udstyr.

-

Højglans og lavglansformuleringer: Materialer optimeret til konsekvent at opnå specifikke æstetiske finish direkte fra formen, hvilket reducerer afhængigheden af sekundære malerioperationer.

-

Ledende og antistatisk abs: Karakterer med specifikke tilsætningsstoffer for at tilvejebringe elektrisk ledningsevne eller sprede statiske ladninger, afgørende for følsomme elektroniske komponenter eller eksplosive miljøer.

-

Fremskridt i injektionsstøbningsteknologi

Teknologiske fremskridt inden for injektionsstøbemaskiner og supplerende udstyr fører til mere præcise, effektive og intelligente fremstillingsprocesser.

-

Automation og robotik:

-

Øget integration af robotarme til automatiseret del af fjernelse, degering, indlæsningsindsatser, montering og emballering. Dette reducerer arbejdsomkostningerne, forbedrer cykluskonsistensen og minimerer menneskelig fejl.

-

Samarbejdsrobotter (cobots) vinder også trækkraft og arbejder sammen med menneskelige operatører i mere fleksible produktionsceller.

-

-

Procesovervågning og kontrolsystemer:

-

Dataindsamling i realtid: Avancerede sensorer inden for formen og maskinen indsamler nu store mængder data om temperatur, tryk, strømningshastigheder og køleprofiler i realtid.

-

Forudsigelig analyse og AI -integration: Kunstig intelligens- og maskinlæringsalgoritmer bruges til at analysere disse data, forudsige potentielle defekter, før de forekommer, optimerer procesparametre autonomt og identificerer mønstre til kontinuerlig forbedring.

-

Kontrol af lukket sløjfe: Systemer, der automatisk justerer maskinparametre (f.eks. Injektionshastighed, holder pres) som svar på realtids feedback, hvilket sikrer en ensartet delkvalitet på trods af mindre materiale- eller miljømæssige variationer.

-

Skybaseret overvågning: Fjernovervågnings- og kontrolfunktioner giver producenterne mulighed for at administrere flere maskiner på forskellige steder og fejlfindingsproblemer overalt.

-

-

Præcision og mikroformning: Fremskridt inden for maskinstyring og skimmel-teknologi muliggør produktion af stadig mindre og mere indviklede ABS-dele med usædvanligt stramme tolerancer, åbner nye muligheder inden for medicinsk udstyr, mikroelektronik og specialiserede forbrugerprodukter.

Bæredygtig praksis

Med voksende miljøbevidsthed lægger injektionsstøbningsindustrien, inklusive ABS -behandling, en større vægt på bæredygtighed.

-

Genbrug ABS -materialer:

-

Øget brug af postforbruger og postindustriel regrind: Der er indsats for at inkorporere mere genanvendt ABS i nye produkter uden et betydeligt kompromis med ydeevne. Dette inkluderer robust indsamlings- og sorteringsprogrammer.

-

Kemisk genanvendelse: Nye teknologier undersøger kemiske processer for at nedbryde ABS-polymerer i deres bestanddele, som derefter kan repolymeriseres til ABS-kvalitet, hvilket tilbyder en ægte cirkulær økonomi for materialet.

-

-

Reduktion af energiforbrug:

-

All-elektriske injektionsstøbemaskiner: Disse maskiner er markant mere energieffektive end traditionelle hydrauliske maskiner, forbruger mindre strøm, skaber mindre varme og tilbyder større præcision.

-

Optimerede kølesystemer: Mere effektive kølere og formkølingsdesign reducerer energibehovet efter temperaturkontrol.

-

Vildvarmeopvinding: Systemer designet til at fange og genbruge affaldsvarme genereret under støbningsprocessen.

-

-

Bio-baserede og nedbrydelige alternativer (forskningsfase): Mens de er udfordrende for performance-termoplast som ABS, fortsætter forskningen med at udvikle biobaserede eller bionedbrydelige polymerer, der potentielt kunne tjene lignende anvendelser på lang sigt, hvilket reducerer afhængigheden af fossile brændstoffer.

-

Letvægt: Designstrategier fokuserede på at reducere materialets brug, mens den opretholdelse af delintegritet bidrager til lavere forbrug af råmateriale og reduceret energi til transport.