Indsprøjtning:

I injektionsstadiet føres materialet - ofte plast i tilfælde af de fleste injektionsstøbningsprocesser - først til en opvarmet tønde, hvor det smeltes og forvandles til en væske. Materialet tvinges derefter ind i formhulen gennem en dyse ved hjælp af en skrue- eller stempletmekanisme, der påfører højt tryk. Højtrykket sikrer, at det smeltede materiale strømmer helt ind i enhver detalje i formen og fylder det helt op.

Den hastighed og tryk, hvor materialet injiceres, er vigtige faktorer, der påvirker kvaliteten af den færdige del, da for lidt tryk kan resultere i ufuldstændig formfyldning, mens for meget pres kan forårsage defekter som flash eller vridning. Når materialet fylder hulrummet, kan formen gå videre til køletrinnet.

Afkøling:

Kølefasen er afgørende, fordi det bestemmer den endelige form, styrke og udseendet af den støbte del. Når formen er fyldt med det smeltede materiale, har det brug for tid til at afkøle og størkne, før delen kan skubbes ud. Køletiden varierer afhængigt af flere faktorer:

Materialetype: Forskellige materialer har forskellige kølehastigheder. For eksempel er termoplast som polyethylenkøle hurtigere end termoseter som fenoliske harpikser. Materialer med højere termisk ledningsevne har også en tendens til at afkøle hurtigere.

Del tykkelse: Tykkere dele tager længere tid at afkøle, fordi varmen skal køre længere fra midten af delen til den ydre overflade. Tyndere dele vil afkøle hurtigere.

Formdesign: Formen selv spiller en stor rolle. Forme med bedre varmeoverførsel (såsom dem med kølekanaler designet til at hjælpe med at fjerne varme) giver delen mulighed for at køle hurtigere og mere jævnt, hvilket hjælper med at reducere defekter som fordrejning.

Afkølingshastighed: Afkøling for hurtigt kan forårsage interne spændinger i materialet, hvilket fører til problemer som revner eller krympning. På den anden side kan afkøling for langsomt resultere i længere cyklustider, hvilket reducerer effektiviteten.

Det er en delikat balance, da korrekt afkøling sikrer, at delen holder sine dimensioner og ikke fordrejer eller deformerer. Producenter bruger typisk en kølekurve til at optimere processen og minimere produktionstiderne, samtidig med at de sikrer resultater af høj kvalitet.

Skimmelåbning

Scenen handler om at frigive den del sikkert og glat, efter at den er afkølet og størknet. Sådan fungerer det:

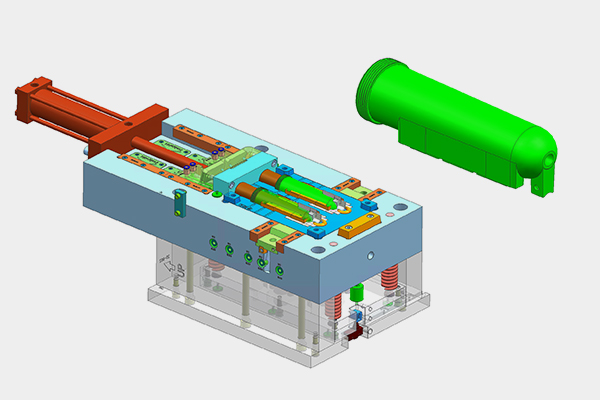

Skimmelåbning: Når delen er afkølet tilstrækkeligt, er de to halvdele af formen (kernen og hulrummet) adskilt. Dette gøres ved formeens åbningsmekanisme, der kan drives af hydrauliske, pneumatiske eller mekaniske systemer, afhængigt af typen af injektionsstøbemaskine.

Udsprøjtningsmekanisme: De fleste forme er udstyret med et ejektorsystem (ofte ved hjælp af ejektorstifter), der hjælper med at skubbe delen ud af formen. Disse stifter er normalt placeret i formenes bevægelige halvdel. Når formen åbnes, trykker ejektorstifterne eller andre mekanismer mod delen for at skubbe den ud. Designet af ejektorstifterne er afgørende for at undgå at beskadige delikate eller komplekse dele, da de er nødt til at skubbe delen på en måde, der ikke forårsager deformation eller mærker.

Formidlinger for formdesign: Formen skal designes med specifikke funktioner, såsom trækvinkler (lette vinkler på delens overflade) for at muliggøre lettere fjernelse. Hvis en del har indviklet geometri eller underskæringer (funktioner, der ikke kan frigøres direkte fra en form), kan formen muligvis omfatte sidehandlinger, løftere eller skydere for at lade delen blive skubbet ud uden skader.

Delhåndtering: Når den er kastet ud, fjernes delen muligvis automatisk ved hjælp af robotarme eller manuelt, afhængigt af kompleksiteten og størrelsen af delen. På dette tidspunkt kan delen være klar til sekundære operationer som trimning eller samling.

Ejekter

Udkastfasen er det sidste trin, hvor delen fjernes fra formen, efter at den er afkølet og størknet. Det er her formeens design- og udkastssystem virkelig kommer i spil for at sikre, at den del er sikkert og effektivt frigivet. Her er et nærmere kig:

Ejector -stifter: Den mest almindelige udstødningsmekanisme involverer Ejector -stifter, som er små stænger placeret i formen. Når formen åbnes, skubber disse stifter mod den del og tvinger den ud af hulrummet. Stifterne er omhyggeligt placeret for at undgå at efterlade mærker eller beskadige delen.

Ejekteringsplader: Nogle forme bruger en udkastplade, der bevæger hele delen fremad ud af formen. Dette bruges ofte til større eller mere komplekse dele, der kræver mere kraft eller en anden type push -mekanisme.

Luftudsprøjtning: I nogle tilfælde kan komprimeret luft bruges til at hjælpe med at fjerne dele fra formen. Dette er især nyttigt til mindre dele eller dele med tynde vægge, der ikke kræver meget kraft for at skubbe ud. Luften hjælper med at skubbe delen ud og reducere risikoen for skader.

Komplekse delformer: For dele med underskæringer eller indviklede former kan ejectorsystemer være mere komplicerede. Funktioner som sidehandlinger, løftere eller lysbilleder bruges til at flytte dele ud af formen på en måde, der ikke skader dem. Disse yderligere funktioner hjælper med dele, der ikke kan skubbes direkte ud i en lige linje på grund af deres geometri.

Formidling af skimmelsøj: Med tiden kan ejektorstifterne og andre udkastskomponenter slides på grund af de involverede kræfter. Regelmæssig vedligeholdelse og korrekt mugdesign hjælper med at minimere slid, hvilket sikrer, at processen forbliver glat og effektiv.

Efter at delen er skubbet ud, kan den gå gennem processeringstrin efter behandling, som at beskære overskydende materiale, rengøring eller samling, afhængigt af dets tilsigtede brug.