3D -udskrivning i bilindustrien: Revolutionering af bilproduktion

Introduktion: Gearskiftet af fremstilling

Har du nogensinde stilppet for at tænke over, hvad det kræver for at bygge en moderne bil? Det er en symfoni for stempling, svejsning, støbning og bearbejdning - processer, der har været industristandarden i over et århundrede. De er pålidelige, men de er også langsomme, dyre at oprette og iboende restriktive når det kommer til design.

Men bilverdenen er på et afgørende bøjningspunkt. Står over for ubarmhjertige krav til Lysere køretøjer, hurtigere udviklingscyklusser og hyper-customiserede design , traditionelle fremstillingsmetoder begynder at sputter.

Indtast 3D -udskrivning eller som ingeniørerne kalder det, ENdditiv Manufacturing (AM) .

Dette handler ikke kun om at udskrive plastiketter længere. AM omdannes fra et pænt prototype trick til en formidabel produktionsteknologi, der aktivt former fremtiden for mobilitet. I den krævende, høje stakes verden af bilproduktion er 3D-udskrivning ikke længere en "dejlig-til-have" mulighed-det bliver hurtigt en skal have fordel .

Denne artikel vil undersøge, hvordan 3D -udskrivning hjælper bilproducenter med at omdefinere alt, fra den enkle jig på fabriksgulvet til den komplekse metaldel dybt inde i din motor, hvilket afslører den sande magt bag denne produktionsrevolution.

Hvad er 3D -udskrivning? (En hurtig primer)

Før vi taler om, hvordan 3D -udskrivning bygger den næste BMW eller Ford, lad os sørge for, at vi alle er på samme side om selve teknologien.

Den grundlæggende forskel: additiv vs. subtraktiv

Tænk på traditionel bilproduktion (bearbejdning, fræsning) som Subtractive Manufacturing . Du starter med en stor blok af materiale (en billet) og klipper, borer eller udskærer alt hvad du Gør det ikke Ønsker, indtil du sidder tilbage med den sidste del. Det er effektivt, men det skaber en enorm mængde affald.

3D -udskrivning, conversely, is Additive Manufacturing. Det er bogstaveligt talt det modsatte. Du starter med intet og bygger delen op, lag efter mikroskopisk lag, nøjagtigt hvor materialet er nødvendigt, baseret på en digital 3D -model. Denne "kun at bruge det, du har brug for" tilgang, er kilden til mange af dens revolutionære fordele, især inden for omkostninger og materialeffektivitet.

Almindelige 3D -udskrivningsprocesser, der bruges i bilindustrien

Udtrykket "3D -udskrivning" dækker en familie af teknologier, og bilindustrien bruger flere nøglespillere, afhængigt af om de har brug for en hurtig plastikprototype eller en strukturel metalkomponent:

| Process Akronym | Fuldt navn | Materielt fokus | Hvordan det fungerer (kernen) | Bedst til bilindustrien ... |

| FDM | Fusioneret deponeringsmodellering | Termoplast (polymerer) | Smelter og ekstruderer et plastik filament, bygger lag for lag, som en meget præcis varm limpistol. | Hurtige, billige prototyper og enkle jigs/inventar. |

| SLA | Stereolitografi | Fotopolymerharpikser | Bruger en laser til at helbrede flydende harpiks til et solidt objekt. Kendt for høje detaljer og glatte overflader. | Meget nøjagtig prototype, komplicerede designmodeller. |

| Sls | Selektiv lasersintring | Nylonpulvere (polymerer) | Bruger en højdrevet laser til at smelte fine pulverpartikler sammen, lag for lag. Fremragende styrke. | Funktionelle prototyper og dele af slutbrug (f.eks. HVAC-kanaler, indvendig trim). |

| MJF | Multi Jet Fusion (HP) | Nylonpulvere (polymerer) | Bruger et agent-jetting-system kombineret med en opvarmningslampe til hurtigt at smelte med lag af pulver. Kendt for hastighed og volumen. | Værktøj, lav til midt-volumen slutbrugsdele (f.eks. Brugerdefinerede ventilationsåbninger, væskeservoirer). |

| DMLS | Direkte metal laser sintring | Metalpulvere (aluminium, stål, titan) | I lighed med SLS, men bruger en kraftig laser til fuldt ud at smelte og smelte fine metalpulvere. | Strukturelle komponenter, motordele, værktøjet med højt ydeevne. |

Materialer: Hvad udskriver vi med?

De tilgængelige materialer i dag er det, der virkelig åbnede døren til 3D -udskrivning i seriøse bilapplikationer.

-

Polymerer (plast): Ud over grundlæggende plast taler vi om industriel kvalitet, flammehæmmende nyloner, polycarbonater og specialiserede harpikser, der kan modstå varmen, vibrationen og UV-eksponering, der kræves i et køretøj.

-

Kompositter: Disse er polymerer forstærket med fibre, oftest Carbonfiber . Disse materialer er afgørende for at opnå letvægtning Mål, der tilbyder styrken af metaller ved en brøkdel af vægten - perfekt til elektriske køretøjsbatteriindkapslinger og aerodynamiske spoilere.

-

Metaller: Spiludveksler. Ved hjælp af teknologier som DML'er kan producenter udskrive aluminiumslegeringer (ideel til varmeafledning), rustfrit stål og titanium til missionskritiske dele som udstødningskomponenter, specialiserede parenteser eller endda visse motorelementer.

Med dette fundament sæt, kan vi nu sætte pris på hvorfor Bilselskaber investerer meget i denne teknologi - det handler ikke kun om hastighed, det handler om materielle muligheder og Design Freedom Det metal og sammensatte AM tillader det.

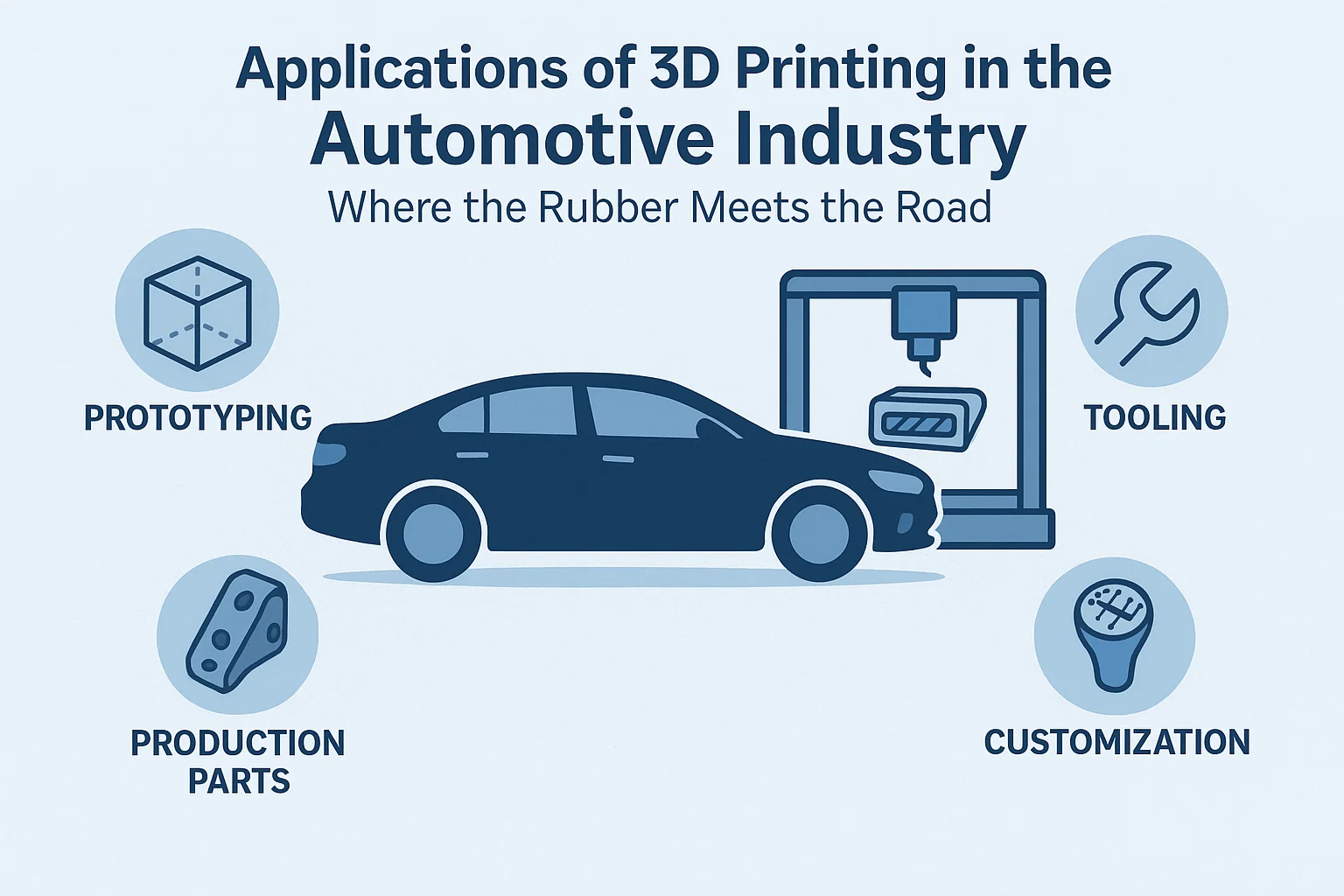

Anvendelser af 3D -udskrivning i bilindustrien: Hvor gummiet møder vejen

Den sande kraft ved 3D -udskrivning er ikke kun i dens evne til at opbygge ting lag for lag, men i dets rene alsidighed På tværs af hele produktets livscyklus - fra den tidligste skitse til den sidste ekstra del, årtier senere. For bilindustrien er AM et multi-værktøj, der adresserer fem kerneområder:

1. Prototyping: Fastgør designløbet

Dette er OG -applikationen, grunden til, at 3D -printere først kom ind i Automotive F & U -laboratorier.

-

Hurtigere og omkostningseffektiv prototype: Forestil dig, at en designer skaber et nyt luftventilationsdesign. Traditionelt krævede oprettelse af en fysisk version at sende CAD -filen til en maskinbutik, indstille forme eller værktøj og ventedage eller endda uger. Med en moderne industriel 3D -printer (som et SLA- eller MJF -system) kan denne ingeniør have en fysisk nøjagtig, funktionel prototype på deres skrivebord natten over .

-

Hurtig iteration: Denne acceleration betyder, at ingeniører kan teste mere design. I stedet for bare at teste to designmuligheder for en kompleks manifold, kan de teste ti. Mangler opdages tidligere, design -iterationer er hurtigere, og den tid det tager at låse et endeligt design reduceres dramatisk - med afgørende uger fra produktudviklingscyklussen.

-

Eksempler: Bilproducenter udskriver regelmæssigt æstetiske modeller af fuldskala af dashboards, vindtunnel-klare aerodynamiske komponenter og endda funktionelle, bærende dele til tidlige testmuldyr.

2. Værktøj: Det hemmelige effektivitetsvåben

Mens prototyper får overskrifterne, trykt 3D Værktøj, jigs og inventar er de stille helte, der transformerer samlebåndets effektivitet. Dette er ikke dele, der går til bilen, men snarere de brugte hjælpemidler at bygge bilen.

-

Tilpasning og ergonomi: Monteringslinjen er fuld af gentagne, præcise opgaver. 3D-udskrivning giver teknikere mulighed for hurtigt at oprette lette, specialtilpassede værktøjer (som boreguider, justeringsjigs eller sensormonteringsarmaturer), der er skræddersyet nøjagtigt til en bestemt bilmodels konturer eller endda til en bestemt medarbejders hånd.

-

Omkostninger og tidsbesparelser: Hvorfor bruge tusinder af dollars og uger på at bearbejde en metalcheckmåler, der kun vil blive brugt til en begrænset produktionskørsel? En 3D -trykt polymerversion, ofte forstærket med carbonfiber (som nylon 12 CF), kan koste en brøkdel og udskrives på en dag, hvilket fører til enorme reduktioner i overhead og nedetid.

3. Produktionsdele: Flytter til slutbrug

Dette er den mest spændende grænse. Det er skiftet fra "3D -udskrivning af en prototype" to "3D -udskrivning af en del, der sendes i bilen."

-

Lavvolumen- og ydelseskøretøjer: For sportsbiler, hypercars eller elektriske køretøjer med begrænsede produktionsnumre er omkostningerne ved traditionelt værktøj uoverkommelige. 3D-udskrivning tilbyder en måde at fremstille meget komplekse, højtydende dele (som titanium udstødningstips, specialiserede kølekanaler eller komplekse metalbeslag) uden at investere i forme på flere millioner dollars.

-

Kraften ved delkonsolidering: Dette er en vigtig teknisk indsigt. Traditionelle forsamlinger kræver muligvis seks forskellige stemplede, svejste eller støbte stykker. 3D -udskrivning, især Metal AM (DMLS), giver ingeniører mulighed for at designe alle seks funktioner til En enkelt, geometrisk kompleks del . Dette reducerer samlingstiden, sænker deletællingen (og lagerkompleksitet) og resulterer ofte i en stærkere, lettere komponent.

-

Eksempler: General Motors indeholder nu over hundrede 3D-trykte slutbrugskomponenter i nye køretøjer som Cadillac Celestiq, lige fra kosmetisk trim til strukturelle parenteser.

4. Tilpasning og personalisering: oplevelsen "min bil"

Markedet bevæger sig væk fra "masseproduceret" og mod "massetjustomiseret." 3D -udskrivning er motoren på dette skift.

-

Unikke indvendige elementer: Vil du have dit navn ætset i instrumentbrættet, eller et specifikt grafisk mønster på din gearskiftknap? 3D -udskrivning gør det økonomisk muligt. Bilproducenter kan tilbyde et katalog over hundreder af personaliserede muligheder uden at lagre store varebeholdninger, udskrive dem efter behov .

-

Eftermarked og tilbehør: Entusiaster og tunere bruger 3D -udskrivning til at skabe brugerdefinerede luftindtag, modificerede udvendige kropselementer eller monteringer til eftermarkedsmålere - et niveau af personalisering af traditionel masseproduktion kan ikke røre ved.

5. Reservedele og reparation: Digital oplagring

For ældre eller lavvolumen-modeller er reservedele-inventar et økonomisk mareridt. Producenter skal gætte efterspørgsel, producere ekstra og opbevare dem i årevis.

-

On-demand digital lagerbeholdning: Løsningen er Digital lager . I stedet for en fysisk hylde fuld af støvdækkede dele opbevarer bilproducenter den digitale CAD-fil. Når der er behov for en sjælden del-siger, en bestemt plastikhætte til en 20-årig klassiker-downloader de blot filen og udskriver den på den nærmeste industrielle printer.

-

Bevarelse af bilarv: Dette er afgørende for klassisk restaurering af biler. Porsche bruger for eksempel 3D-udskrivning til at levere ultra-sjældne metaldele til deres ikoniske vintage-modeller, hvilket sikrer, at disse køretøjer forbliver på vejen uden at skulle genskabe dyre, årtier gamle værktøj.

Del III: Den forretningsmæssige imperativ - hvorfor tilsætningsstoffremstilling er vigtig for den fremtidige bil

Hvis det foregående afsnit forklarede den udbredte anvendelse af 3D -udskrivning, forbliver spørgsmålet for hver udøvende ingeniør: Hvorfor udholde et strategisk skift for at vedtage det? Svaret ligger i fem magtfulde, målbare forretningsfordele, der grundlæggende omformer økonomien i bilproduktionen.

1. kraften i letvægt og ydeevne

Forfølgelsen af lavere køretøjsvægt— letvægtning —Es ikke et abstrakt mål; Det er et kritisk mandat, der er drevet af efterspørgslen efter højere ydelse og det eksistentielle behov for større batteriområde i elektriske køretøjer (EV'er). 3D -udskrivning tilbyder en uovertruffen løsning:

-

Generativt design: I modsætning til traditionel fremstilling, der er begrænset af begrænsningerne for forme og bearbejdning, kan additiv fremstilling (AM) bringe design skabt af Generativt design Software til livet. En ingeniør indtaster belastningskravene og de rumlige begrænsninger, og AI-drevet softwaredesigner delen ved kun at bruge det minimale materiale, der er nødvendigt.

-

Komplekse interne strukturer: Denne proces resulterer i organiske, gitterlignende geometrier-strukturer, der er umulige at støbe eller maskine-der leverer lige eller overlegen styrke, mens den reducerer en delmasse med op til 50%.

-

Præstationsgevinster: For EV'er oversættes hvert kilogram, der gemmes, direkte til miles af udvidet rækkevidde. For højtydende og motorsportkøretøjer betyder lettere komponenter overlegen smidighed, bedre brændstoføkonomi og en konkurrencefordel på banen. Bugatti tryste for eksempel berømt 3D-udtrykt en titaniumbremsekaliper, der var næsten halvdelen af vægten af sin aluminiumsgænger.

2. Tid til marked: Accelereret iteration

På et hurtigt skiftende marked, hvor en ny EV -model kan gøres forældet på under fem år, er hastighed af største vigtighed. 3D -udskrivning kollapser den traditionelle produktudviklingstidslinje.

-

Hurtig prototype: Evnen til at udskrive en funktionel prototype med høj tro på timer eller dage, snarere end uger eller måneder, der kræves til traditionelt værktøj (forme, dør), er en spiludveksler. Dette giver ingeniører mulighed for at udføre snesevis af designterationer på kritiske komponenter, fra luftindtag til indvendige konsoller, hvilket fører til et overlegen slutprodukt.

-

Værktøjsløs produktion: Ved at fjerne det tidsintensive og dyre trin med at skabe forme og værktøj reducerer 3D-udskrivning drastisk udviklingscyklussen. Designændringer, der engang tog måneder med genværktøj, kan nu implementeres natten over ved blot at opdatere en digital CAD-fil.

3. Forsyningskæde -agility og digital lagerbeholdning

Sårbarhederne i en global, centraliseret forsyningskæde blev smerteligt udsat for de nylige kriser. Additivfremstilling giver en vej til større modstandsdygtighed og en betydelig reduktion i driftsomkostninger.

-

Fremstilling on-demand: Bilfirmaer kan erstatte fysiske lagre af reservedele med en Digital lagerbeholdning . I stedet for at lagre tusinder af arv eller lavvolumen-dele i årtier, gemmer de en sikker CAD-fil og udskriver delen på en lokal facilitet eller endda et forhandler, kun når en kunde har brug for den.

-

Reducerede lageromkostninger: Dette skift eliminerer enorm omkostninger til opbevaring, forsendelse og forældelse. For klassiske bilafdelinger sikrer dette, at sjældne dele altid kan gengives uden at skulle forpligte sig til en økonomisk uoverkommelig produktionskørsel.

-

Lokal produktion: Teknologien letter decentraliseret, lokaliseret produktion, isolerende producenter fra geopolitiske forstyrrelser og høje grænseoverskridende forsendelsesomkostninger.

4. Tilpasning som en kernefunktion

Masseproduktion har længe været fjenden for personalisering. 3D-udskrivning vipper denne dynamik, hvilket gør tilpasning til en økonomisk virkelighed, selv for producenter med høj volumen.

-

Massetilpasning: For luksusmærker og køretøjer med specielle udgaver kan unikke trimstykker, instrumentbrætkomponenter og personaliseret tilbehør udskrives i lille skala uden at pådrage sig de uoverkommelige omkostninger ved tilpasset værktøj.

-

Ergonomi og effektivitet: På fabriksgulvet kan højt specialiserede jigs, inventar og ergonomiske monteringshjælpemidler tilpasses til specifikke linjer eller endda individuelle arbejdstagere, hvilket forbedrer produktionseffektiviteten drastisk og reducerer risikoen for menneskelig fejl.

5. Del konsolidering og samling enkelhed

En traditionel forsamling involverer ofte snesevis af diskrete stykker - faste stoffer, parenteser, kanaler - der skal fremstilles separat og samles med arbejdskraft og kompleksitet.

-

Integrerede komponenter: Additivfremstilling kan konsolidere ti eller mere komplekse, sammenlåsende dele i en enkelt, sammenhængende komponent. Dette gør ikke kun den del stærkere og lettere (ved at eliminere fastgørelsesmidler), men forenkler også dramatisk monteringsprocessen, hvilket reducerer arbejdsomkostningerne og minimerer potentielle fejlpunkter.

Del IV: Beviset er i den del-reel verdens casestudier og produktionsvolumen

De strategiske fordele ved additivfremstilling er ikke længere teoretiske. De mest innovative bilproducenter er flyttet langt ud over prototyper og integreret 3D-trykte komponenter direkte i deres produktionslinjer og højtydende køretøjer.

Her er de endelige casestudier, der validerer branchens skift:

1. den højtydende pioner: Bugatti

Bugattis arbejde repræsenterer højdepunktet i at kombinere generativt design med metaladditivfremstilling for at løse ekstreme præstationsudfordringer.

-

Komponenten: En 8-stempel Monobloc Titanium bremsekaliper (for Chiron Hypercar).

-

Teknologien: Selektiv lasersmeltning (SLM) af den højtydende titanlegering, Ti6al4v.

-

Virkningen: Den 3D -trykte caliper vejer bare 2,9 kg , en 40% vægttab sammenlignet med den konventionelt fremstillede aluminiumsversion (4,9 kg). Kritisk opnåede det denne vægttab, mens den opretholdt en trækstyrke på og bestå den mest strenge test, inklusive stop fra . Dette var den største funktionelle titaniumkomponent, der nogensinde er trykt til en bilapplikation på tidspunktet for dens udvikling.

2. Volumenlederen: BMW -gruppen

BMW er uden tvivl den mest avancerede massemarkedsproducent med hensyn til at integrere AM på tværs af hele sin drift-fra F & U til slutprodukt- og fabriksgulvoptimering.

-

Produktionsskalaen: BMW -gruppen producerer nu over 400.000 3D -trykte dele om året på tværs af sit globale produktionsnetværk.

-

Eksempler på slutbrug: BMW har integreret trykte komponenter i forskellige modeller, herunder:

-

Tagbeslag: På køretøjer som BMW I8 blev specialprint, belastningsoptimerede polymerbeslag anvendt til at sikre letvægtscarbonfiberforstærket plast (CFRP) tag.

-

Brugerdefinerede griber og jigs: På samlebåndet for sine M-serie CFRP-tag bruger BMW massive, bioniske (organisk strukturerede) robotgribere, der er lettere end deres forgængere. Denne vægtbesparende giver bilproducenten mulighed for at bruge mindre, mere energieffektive robotter, reducere omkostninger og energiforbrug.

-

-

Den digitale fabrik: Ved at etablere sin dedikerede additive fremstillingscampus udvikler og formidler og formidler BMW hurtigt viden til at udskrive værktøjer, jigs og inventar på nogen af dens globale planter og opnå lokaliserede, on-demand forsyningskæde modstandsdygtighed.

3. Effektivitetsinnovator: Ford Motor Company

Ford har strategisk udnyttet 3D-udskrivning for at spare millioner årligt, primært ved at anvende teknologien på områder med høj værdi på fabriksgulvet og i eftermarkedet.

-

Værktøjs- og fremstillingshjælpemidler: På planter som Valencia Transmission Plant har Fords interne 3D -udskrivningslaboratorium skabt et katalog med over 5.000 udskrivbare dele, der producerer titusinder af trykte produktionshjælpemidler og reservedele årligt. Disse brugerdefinerede værktøjer - såsom checkmålere, boreguider og brugerdefinerede klip - forbedrer signifikant arbejdstageren ergonomi og reducerer dramatisk nedetid.

-

Omkostningsfordelen: Når en kritisk samlebåndsarmatur går i stykker, kunne udskiftningen traditionelt tage uger og koste tusinder af dollars. Ved at udskrive delen internt i timer for en brøkdel af omkostningerne opretholder Ford enestående operationel kontinuitet.

-

Aftermarket og ældre dele: Ligesom Porsche og andre større OEM'er digitaliserer Ford sin beholdning af ophørte reservedele, hvilket sikrer, at ejere af klassiske eller ældre modeller altid kan købe en funktionel OEM-spec-udskiftningsdel efter behov.

4. det fremtidige køretøj: General Motors (GM)

GM viser, hvordan generativt design og 3D -udskrivning kombineres for at producere dele, der omdefinerer strukturel integritet og vægttab.

-

Komponenten: A Generativt designet sædebeslag (produceret i samarbejde med Autodesk).

-

Virkningen: GM's nye konsoliderede bracket -design konsolideret otte forskellige traditionelle komponenter til a single, complex 3D printed piece. The resulting part was lettere og stærkere end den originale samling. Denne integration af funktion og struktur er det klareste signal om, at 3D -udskrivning ikke kun er en erstatningsproces, men en grundlæggende redesignfilosofi for hele køretøjet.

De tre søjler i additiv fremtid

Integrationen af 3D -udskrivning skaber tre store paradigmeskift, der definerer billandskabet for det næste århundrede:

1. Massetilpasningens imperativ

Traditionel fremstilling er en model for masseproduktion - samler er designet til millioner af identiske dele. Additivfremstilling muliggør imidlertid Massetilpasning . For avancerede luksus- eller ydelseskøretøjer betyder det unikke, driveroptimerede komponenter (brugerdefinerede rattet, siddepladser) kan fremstilles efter behov. For forbrugere åbner det døren til personlig trim, badging og indvendige elementer uden at pådrage sig ublu omkostninger.

2. Fordelen for elektrisk køretøj (EV)

Elektriske køretøjer drager fordel uforholdsmæssigt fra vægttab. Effektiviteten af en EV er direkte bundet til dens masse. Ved at give ingeniører mulighed for at skabe komplekse, bioniske strukturer og konsolidere flere komponenter til en (som det ses med GM), er 3D -udskrivning det mest effektive værktøj til rådighed til at reducere køretøjets vægt og derved Udvidelse af batteriets rækkevidde og reduktion af det samlede materialeforbrug.

3. den digitale forsyningskæde og modstandsdygtighed

Det ultimative mål er Digital lagerbeholdning . I stedet for at lagre tusinder af fysiske reservedele i årtier, kan producenter gemme den digitale fil (CAD -planen). Når der er behov for en del-hvad enten det er et værktøj på samlebåndet eller en udskiftningskomponent til et 20-årigt køretøj-kan det udskrives lokalt, hvor som helst i verden, inden for få timer. Dette skift eliminerer lageromkostninger, skærer drastisk forsendelsestider og giver hidtil uset modstandsdygtighed mod globale forsyningskædeforstyrrelser.

Endelige udsigter

Bilindustrien bevæger sig mod en meget decentraliseret, digitalt drevet produktionsmodel. Hver del vil være underlagt spørgsmålet: Er denne komponent bedre fremstillet subtraktivt eller additivt?

Da 3D -udskrivningsteknologier fortsætter med at stige i hastighed, materiel variation og skala, vil svaret i stigende grad være sidstnævnte. Denne teknologi forbedrer ikke kun biler; Det vil omdefinere, hvordan og hvor de er bygget, indfører en æra med produktion, der er hurtigere, lettere, stærkere og iboende mere bæredygtig.